|

|

Категория:

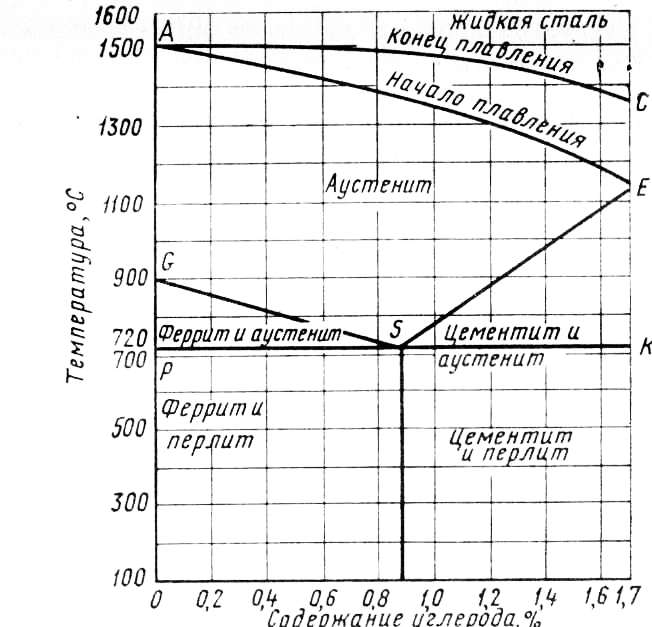

Кузнечные работы Как известно, с увеличением температуры прочность металлов и сплавов снижается, а пластичность обычно растет. Поэтому обработку металлов давлением очень часто ведут в нагретом состоянии. Изменение механических свойств материалов при нагреве связано с изменением внутреннего строения кристаллов, их формы и размеров. Эта связь для сталей наглядно иллюстрируется диаграммой состояния системы железо — углерод. Температуры, в интервале между которыми в стали происходят структурные превращения, называются критическими температурами или точками Чернова. Сталь имеет две критические точки: верхняя критическая точка зависит от содержания углерода и лежит между 900 и 1100 °С, а нижняя соответствует примерно 720 °С. При температуре до 720 СС сталь состоит из зерен (кристаллов) железа (феррита) и зерен цементита Fe3C—соединения углерода с железом. Кроме того, в структуру вкраплены смешанные зерна феррита и цементита, именуемые перлитом. Выше нижней критической точки перлит переходит в аустенит, который представляет собой твердый раствор углерода в железе. Выше верхней критической точки сталь приобретает однофазную аустенитную структуру, т. е. все зерна ее имеют одинаковые свойства и состав.

Рис. 1. Диаграмма состояния системы железо— углерод На диаграмме железо — углерод (рис. 5) линия PSK — линия нижних критических температур, GSE — линия верхних критических температур, линия АЕ соответствует температурам начала плавления, а линия АС — температурам окончания плавления сталей. Некоторые высоколегированные стали имеют постоянную аустенитную структуру при всех температурах. При нагревании увеличивается пластичность металла, он делается «мягким», что позволяет избежать появления трещин во время ковки или штамповки. Для обработки на прессе или молоте горячей заготовки требуется усилие в 10—15 раз меньшее, чем при обработке холодной заготовки. Время, необходимое для нагрева, в большой мере определяется физическими свойствами металла: теплопроводностью, теплоемкостью и др. От теплопроводности зависит скорость распространения теплоты внутри слитка или заготовки. Низкоуглеродистые стали имеют высокую теплопроводность, у легированных сталей она значительно ниже, поэтому на нагрев первых уходит меньше времени, чем на нагрев последних. Чем выше теплоемкость металла, тем больше теплоты требуется для нагрева и тем больше время нагрева заготовки до нужной температуры. Металлы при нагревании расширяются. Поверхностные слои их, прогревающиеся быстрее, расширяются раньше, чем внутренние. В результате возникают температурные напряжения, которые увеличиваются с ростом перепада температур по сечению заготовки. При очень большой разности температур эти напряжения могут привести к появлению трещин и разрушению заготовки. До температур 650—850 °С сталь нагревают особенно осторожно, ибо при этих температурах она становится хрупкой. Для каждого сплава существует свой интервал температур пластичности. Стали, например, наиболее пластичны при температурах 1050—1300 °С. При нагреве сталь окисляется. На ее поверхности образуется корка окалины, в которую переходит до 5 % стали. Окалина действует как абразив на инструмент, вызывая его ускоренный износ. Уменьшить окисление металла при нагреве можно разными способами: Наиболее эффективен последний способ: он позволяет полностью устранить окисление металла при нагреве. Расплавленное стекло, кроме того, растворяет имеющуюся на поверхности заготовки окалину и обеспечивает смазку инструмента при штамповке. Когда сталь нагревается, ее кристаллы начинают расти. При чрезмерном нагреве кристаллы могут настолько укрупниться, что связь между ними ослабевает и металл становится хрупким. Это так называемый перегрев, который можно исправить, например, проковав заготовку (кристаллы дробятся). Длительная выдержка при очень высокой температуре может привести к окислению металла не только на поверхности, но и внутри зерен. В результате нарушаются связи между зернами, появляются трещины. Когда слиток из такой стали начинают ковать, он разваливается на части. Это явление называют пережогом, его исправить нельзя. Температура нагрева мягкой низкоуглеродистой стали, при которой можно начинать ковку, составляет 1200—1250 °С. Высокоуглеродистую сталь во избежание выгорания углерода не нагревают выше 1000—1050 °С. Продолжительность нагрева Т зависит от формы сечения и толщины нагреваемых заготовок, способа укладки заготовок в печи и т. д. Для заготовок толщиной больше 100 мм ее с достаточной точностью определяют по формуле: Т = КДУД, где Т — время нагрева, ч; Д — сторона или диаметр заготовки, м; К— коэффициент, равный 12,5 для мягкой углеродистой стали и 25 для высокоуглеродистой или легированной стали, ч/м3/2. Чем больше толщина заготовки, тем больше время ее нагрева. Круглые заготовки при прочих равных условиях нагреваются быстрее квадратных. Для ускорения нагрева заготовки не кладут вплотную одну к другой на поду печи, так как в этом случае уменьшается их поверхность, воспринимающая теплоту. Реклама:Читать далее:Нагревательные устройства в кузнечно-прессовых цехахСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|