|

|

Категория:

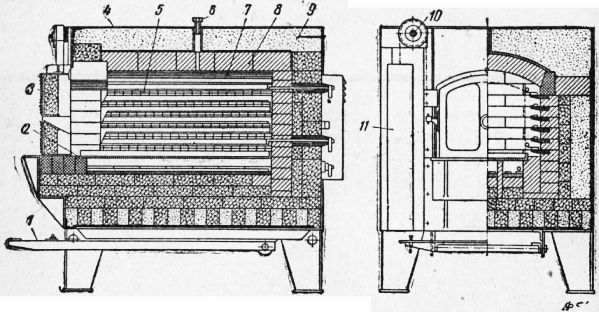

Технология металлов Для термической обработки применяют оборудование, состоящее из направателыных устройств (печей, ванн и т. д.), закалочных устройств (баков, закалочных прессов, закалочных приспособлений и т. д.), приборов для контроля и регулирования тепловых режимов, очистительных устройств (травильных, пескоструйных, моечных машин), охладителей закалочных жидкостей, контрольных приборов для определения результатов термической обработки и др. Нагревательные устройства. Электрические печи. Обогрев рабочего пространства осуществляется в электрических печах металлическими или карборундовыми нагревателями или металлическими электродами. Электроэнергия широко применяется в термической обработке как источник тепловой энергии. С помощью электроэнергии можно осуществить нагрев до 1350° с точностью регулирования температуры в пределах ± 3°. Печи, работающие на газообразном топливе, обогреваются с помощью специальных горелок. Применение такого топлива позволяет регулировать темпе-ратуру в процессе работы печи с точностью ± 5° и производить нагрев до 1600°. В печах, работающих на жидком топливе, используют ма-3Ут, сжигаемый в форсунках. Недостатком этих печей является трудность их регулирования; точность регулирования составляет лишь ± 10—15°. В настоящее время жидкое и газообразное топливо приме-Няют Для нагрева свыше 1300° либо в тех случаях, когда производство ощущает недостаток в электроэнергии, либо когда нали-иИе местных ресурсов (угля и нефти) делает применение газового жидкостного обогрева экономически более выгодным. Независимо от источника тепловой энергии печи, применяемые в практике термической обработки, строятся в виде камерных печей, печей-ванн и шахтных печей. Одна из камерных электрических печей показана на рис. 54. Печь имеет рабочую камеру, выложенную шамотным огнеупорным кирпичом и изолированную теплоизоляционной засыпкой. Наружная поверхность печи покрыта листовым железом. Электронагреватели расположены на боковых стенках печи и под подовой плитой. В своде рассматриваемой электрической камерной печи помещают термопару. Подъем дверцы печи производится нажатием педали, что облегчается грузом, переброшенным через блок этот груз подбирают примерно равным весу дверцы.

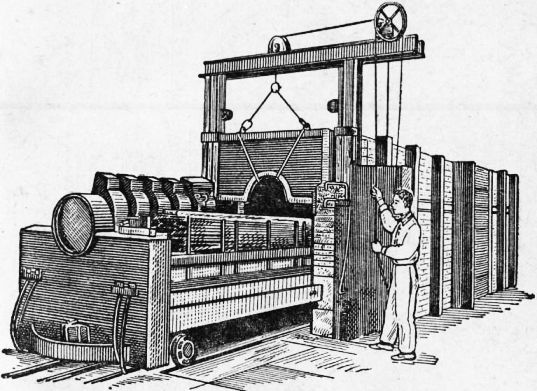

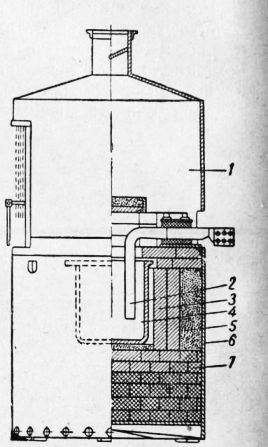

Рис. 1. Камерная печь Электронагреватели для таких печей изготовляются в виде лент или проволоки из сплавов, обладающих высоким электросопротивлением. К таким сплавам относятся константан (Си и Ni), который используется при нагреве до температур 500°, нихромы (Ni и Сг) — при нагреве до 1100° и карборунд — минералок ер а-мический сплав, используемый при нагреве до температур свыше 1100°. При термической обработке массивных деталей используют камерную печь с выдвижным подом. В этой печи, в отличие от рассмотренной выше, под представляет собой выложенную шамотным кирпичом тележку, которая может перемещаться по рельсам. При загрузке печи тележка выдвигается и на нее укладываются детали с учетом их габаритов, веса и распределения температуры в рабочем пространстве печи. После укладки под тележки вдвигается в печь. Передвижение тележки производится от электродвигателя. Такие печи получили распространение на металлургических заводах и в кузнечно-штамповых цехах. Печи-ванны строятся двух типов: печи-ванны сопротивления и электродные ванны. Электрическая печь-ванна сопротивления показана на рис. 56. Ванна снабжена тиглем, изготовленный из жароупорного материала (алитированное железо, хромистая или хромоникелевая нержавеющая сталь). В тигель загружаются соли, легкоплавкие металлы или машинные масла в зависимости от рабочей температуры печи. Тигель обогревается снаружи при помощи таких же ленточных или проволочных нагревателей, что и камерные печи. Электронагреватели монтируются на внутренней поверхности печи, выложенной шамотным кирпичом.

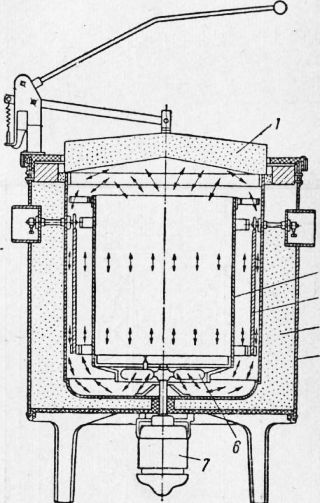

Рис. 2. Печь с выдвижным подом Пространство между шамотной кладкой и кожухом печи, изготовляемым из листового железа, заполняется теплоизоляционным материалом. Над каркасом печи монтируется вытяжной колпак. Температура ваяны контролируется с помощью термопары, помещенной в жидкую среду ванны в жароупорном Чехле. В нижней части ванны предусматривается отверстие для удаления соли в случае прогара тигля. Такие печи-ванны используются при нагреве до температур 850—900°. Электродная печь-ванна показана на рис. 4. Она снабжена муфелем, который заполняется солью. В муфеле смонтированы железные электроды. Обогрев изделия производится за счет тепла, выделяющегося при прохождении электричкою тока через расплавленную соль. При разжигании в твердую соль опускают электроды, питающиеся электрическим током, и замыкают их угольным стержнем. Проходящий через стержень ток расплавляет соль. Кожух печи 6 изготовляется из листового железа, внутренняя кладка печи — из шамотного кирпича, фундамент печи — из красного кирпича. Пространство между ними засыпается теплоизоляционным материалом. Над печью устанавливается вытяжной колпак. Такие печи используются при нагреве свыше 900°.

Рис. 3. Электрическая печь-ванна сопротивления

Рис. 4. Электродная печь-ванна Большое достоинство печей-ванн состоит в том, что детали в них меньше окисляются по сравнению с нагревом на воздухе в камерных печах. Кроме этого, нагрев изделия в жидкой среде происходит в два раза быстрее, чем на воздухе. Это сокращает длительность технологического процесса изготовления детали и позволяет производить местное нагревание изделия, частично погружая его в жидкую среду. Большое распространение в практике термической обработки имеют электрические шахтные печи, одна из которых показана на рис. 5. Кожух печи изготовляется из листового железа и заполняется теплоизоляционным материалом. На внутренней поверхности кожуха монтируются электрические нагреватели. Внутри печи помещается реторта, представляющая собой барабан с отверстиями для циркуляции воздуха. В реторту помещаются детали. Под печью монтируется электродвигатель с пропеллером, вращение которого вызывает циркуляцию воздуха и выравнивание температуры во всем объеме печи. Сверху печь закрывается крышкой. Детали в шахтные печи загружают сверху. Если они большой длины, то шахтные печи делаются длинными (несколько метров), чтобы детали могли помещаться в печи вертикально во избежание коробления. В жидкой или газовой среде, в шахтных печах вместо реторты устанавливается муфель. В зависимости от применяемых сред шахтные печи, так же как и печи-ванны сопротивления, могут использоваться при разных температурах. Описанные камерные, шахтные печи и печи-ванны являются печами периодического действия. Детали в них загружаются и вынимаются через одно и то же загрузочное отверстие. В связи с этим новую партию деталей можно загружать только после удаления из печи предыдущей партии. При таком способе производительность печей получается не очень высокой.

Рис. 5. Шахтная печь

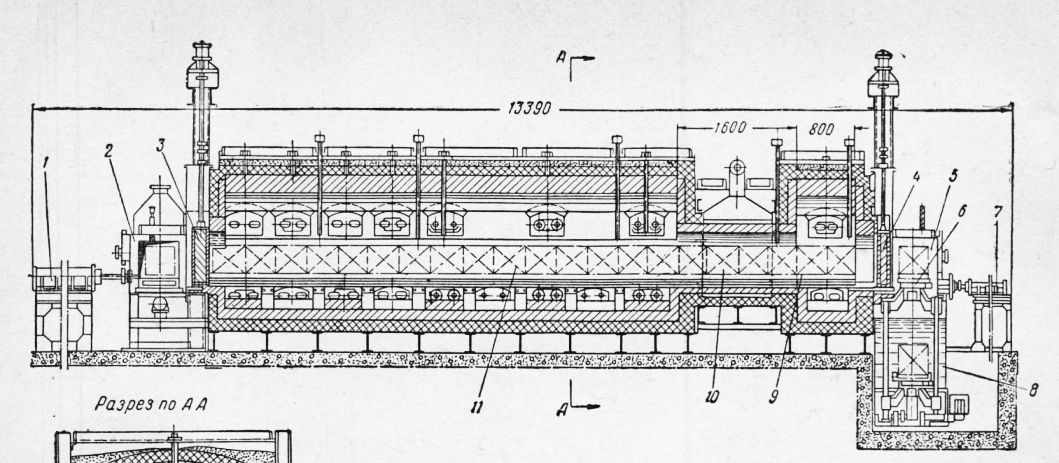

Рис. 6. Печь непрерывного действия Значительно большей производительностью обладают печи непрерывного действия. Печь непрерывного действия показана на рис. 6. Детали укладываются на поддоны — железные неглубокие ящики. Поддоны поступают в тамбур печи. Одновременно в тамбур поступает два поддона. При загрузке дверки печи открываются. Через дверку поддоны проталкиваются в печь гидравлическим толкателем. В то же время два поддона гидравлическим приемником вытаскиваются из печи и устанавливаются в приемнике. Если детали необходимо после нагрева охлаждать в воде или масле, то днище приемника опускается и детали падают в бак с жидкостью.

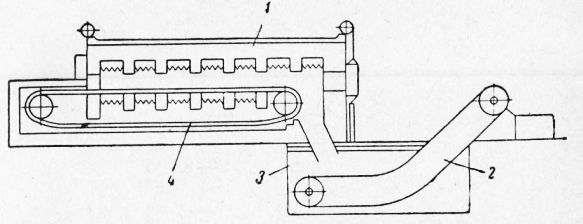

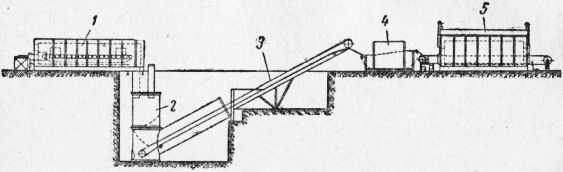

Рис. 7. Схема закалочного агрегата Рабочее пространство печи разделено на три камеры, в которых может поддерживаться желаемая температура и среда. Так при цементации в камере создается науглероживающая среда, при отжиге ковкого чугуна во всех трех камерах создается нейтральная среда (N2 или Н2) и т. д. В камере создается обычно высокая температура 900—950°, а в камере более низкая, в зависимости от процесса термической обработки. Дальнейшее повышение производительности труда в цехах по термической обработке деталей достигается механизацией и автоматизацией оборудования. На многих заводах получили распространение агрегаты для термической обработки. Схема автоматического закалочного агрегата приведена на рис. 7. В закалочную печь детали поступают на конвейере. Скорость движения конвейеров определяется временем, необходимым Для нагрева деталей в печи. После нагрева детали сбрасываются конвейера в бак с охлаждающей жидкостью, откуда они Снимаются также с помощью конвейера. д На рис. 7 показана схема агрегата для закалки и отпуска. Регат состоит из печи для закалки, бака с охлаждающей жидкостью, конвейера, моечной машины и печи для отпуска. Моечная машина необходима, если охлаждение при закалке велось в масле. Измерение температур. Для измерения температур при термической обработке используют специальные приборы — пирометры.

Рис. 7. Агрегат непрерывного действия для закалки и отпуска

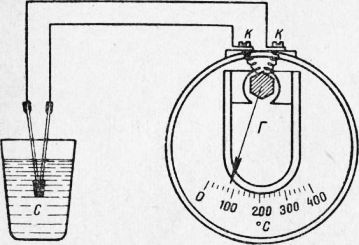

Рис. 8. Схема термоэлектрического пирометра Наибольшее распространение получили термоэлектрические и оптические пирометры. Схема термоэлектрического пирометра приведена на рис. 8. Он представляет собой термопару с гальванометром. Термопара — это две проволочки из разнородных металлов или сплавов, сваренные между собой. Если место спая проволочек поместить в расплавленный металл, температуру которого мы хотим определить, то на свободных концах проволочек КК возникнет термоэлектродвижущая сила, тем большая, чем больше разность температур «горячего спая» — спая, погруженного в металл, и свободных концов — «холодного спая». Отклонение стрелки гальванометра, подключенного к свободным концам термопары, при постоянной температуре окружающей среды будет пропорционально температуре исследуемого металла. Для удобства пользования гальванометром на нем имеется температурная шкала. Для термопар используют различные металлы и сплавы. Так, например, для измерения температур 1000—1300° термопару изготовляют из платины и сплава платины с родием. Для температур 700—950° применяют термопару — хромель (хромоникелевый сплав) и алюмель (алюминеникелевый сплав), еще при более низких температурах используют железо-константановую (медно-никелевый сплав) и медно-константановую термопары. На рис. 9, а показан оптический пирометр. Объектив пиро-s. метра направляют на раскаленный

Рис. 9. Оптический пирометр

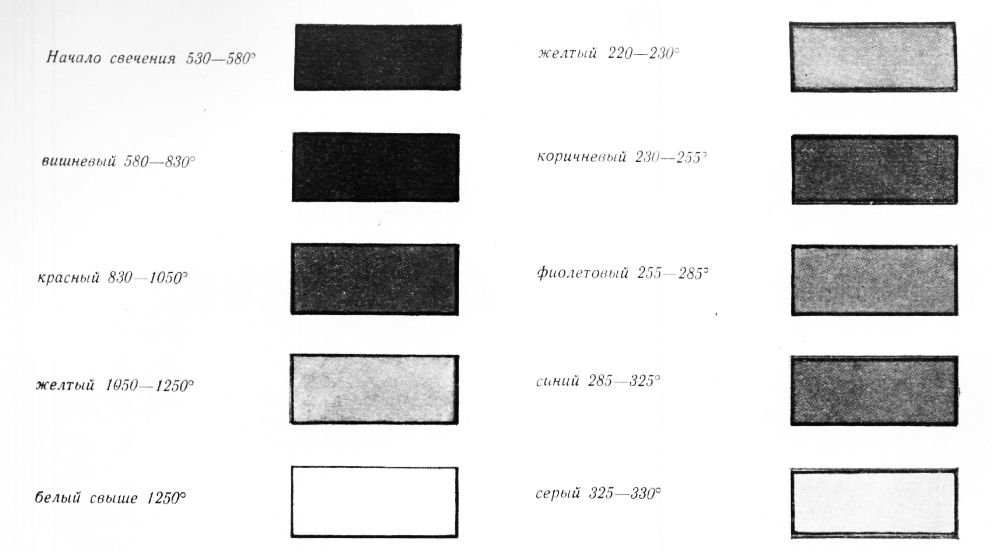

Рис. 10. Цвета каления и цвета побежалости при отпуске Температуру раскаленного металла можно определять оптическим пирометром — путем сравнения яркости его свечения с накалом нити электрической лампочки. Изменяя с помощью реостата силу электрического постоянного тока, питающего электрическую лампу, подбирают такой ток, чтобы яркость нити накала электрической лампы и раскаленного металла совпала. В зависимости от величины тока стрелка прибора отклонится по шкале на различный угол. Для удобства шкала отградуирована на градусы Цельсия. Помимо перечисленных методов, в практике термической обработки используют приближенные методы, дающие только ориентировочные значения температуры металла. К таким методам следует отнести определение температуры металла по цветам каления при нагреве под закалку или отжиг и определение температуры металла при отпуске по цветам побежалости, появляющимся на светлой поверхности деталей. Реклама:Читать далее:Виды термической обработки и практика их выполненияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|