|

|

Категория:

Кузнечные работы Перед началом пусконаладочных работ на прессе тщательно смазывают все трущиеся части: колонны, плунжеры, направляющие стола, шарниры и оси вращения рычагов водораспределителей и др. Одновременно регулируют в статическом положении величину хода клапанов распределителей. С этой целью рычаги распределителей ставят во все возможные положения и наблюдают за соответствующим подъемом шпинделей клапанов над корпусом коробки распределителя. Требуемая величина хода клапана (а значит, и высота подъема шпинделя) указывается обычно на специальной диаграмме открытия-закрытия клапанов на чертеже гидросхемы. Свободный ход клапанов устанавливают регулировочными гайками. После установки новых уплотнений возможно зависание клапана: усилия клапанной пружины не хватает для преодоления сопротивления манжет. В таком случае нажимом на выступающий конец шпинделя сажают клапан на место. При наладке распределителей часто приходится вынимать из них детали клапанов. Для удобства выполнения этой операции в торцах седел клапанов имеются резьбовые отверстия. В. них ввертываются винты или так называемые выжимные болты, с помощью которых деталь легче вынимать из корпуса. Одной из самых распространенных работ при регулировании органов управления прессов является притирка клапанов к седлу, осуществляемая с помощью специальных ключей. В качестве притирочных материалов используют порошок из толченого стекла или наждака, разведенный в машинном масле. Ширина притертой поверхности обычно составляет три четверти ширины кромки. Совершенно недопустимо, чтобы клапан был притерт по одной линии: он будет пропускать жидкость. Притирка устраняет дефекты глубиной не более 0,05 мм. Повреждения глубиной до 0,5 мм ликвидируют путем шлифовки наждачным полотном с последующей притиркой. Более глубокие повреждения устраняют обработкой на станке. Для проверки качества притирки на уплотняемую поверхность наносят карандашом радиальные штрихи, а затем вставляют клапан и поворачивают его в седле. При хорошей притирке риски стираются равномерно. Иногда качество притирки проверяют, заливая установленный клапан керосином. Отсутствие течи свидетельствует о том, что клапан притерт хорошо. Для того чтобы обнаружить перекосы, возникающие при неправильной обработке деталей клапана, несоосность или отклонения размеров, проводят предварительную сборку клапана без уп-лотнительных манжет. Последние устанавливают, только убедившись в правильности изготовления и сборки клапана. Одной из важных деталей клапана является пружина. Ее предварительное натяжение замеряют при сборке клапана, навинчивая сжимающую гайку на определенную величину. Окончательно пружину регулируют при наладке клапана. После окончания настройки клапанов регулировочные пробки на толкателях стопорят контргайками для предупреждения самоотвинчивания в процессе работы. Тяги рычажных систем органов управления прессом состоят из отдельных частей, имеющих на концах резьбу и соединенных стяжными гайками. Это делает возможной такую регулировку рычагов управления, при которой зазоры в соединениях получаются минимальными. Ведь при работе пресса (особенно ковочного) оператор должен очень быстро работать рукоятками. Если при этом сначала будут выбираться зазоры, а лишь потом включаться соответствующие механизмы, работа оператора осложнится. Он не будет, как говорят, чувствовать пресс, поэтому зазоры в толкателях клапанов не должны превышать 0,2 мм, а наибольший люфт на рукоятке управления — 15 мм на сторону.

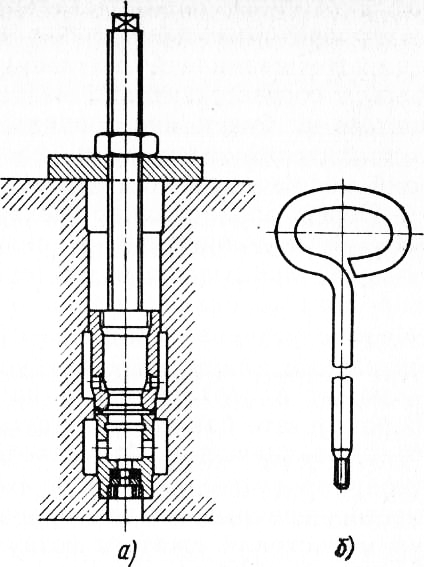

Рис. 1. Выжимной болт (а) и ключ для притирки клапанов (б) Перед опробованием механизмов пресса, как отмечалось, заряжают наполнительную систему. Наполнительные баки промывают водой, открывая для слива вентиль до тех пор, пока вытекающая вода не перестанет оставлять осадка на специально установленной мелкой сетке. Затем закрывают предохранительные клапаны (воздушный) и (гидравлический) и открывают в верхней части наполнительного бака глухой фланец. В результате бак сообщается с атмосферой. Далее открывают вентиль, соединяющий бак с водопроводом, и заполняют его водой (воду пропускают через фильтр). После этого фланец ставят на место, перекрывают водопроводный вентиль и открывают вентиль на магистрали сжатого воздуха с давлением 400—500 кПа (4— 5 кгс/см2). Рабочая жидкость под действием давления воздуха заполнит через наполнительный клапан, который при этом откроется, трубопроводы, ведущие к прессу. При наполнении системы внимательно следят за всеми соединениями трубопроводов, устраняя течи, если они появляются. Далее заполняют жидкостью и промывают трубопроводы и цилиндры различных механизмов, открывая соответствующие клапаны. Например, для наполнения подъемных цилиндров рукоятку их распределителя переводят в положение «Подъем», а после спуска воздуха и промывки цилиндров вновь ее устанавливают в положение «Стоп». Чтобы жидкость в наполнителе достигла максимального уровня, определяемого по водомерному стеклу, сначала закрывают запорный вентиль, а также выпускают воздух из наполнителя через предохранительный клапан. После того как жидкость поднимется до максимального уровня, регулируют предохранительный клапан, вновь заполняют бак сжатым воздухом и открывают вентиль. На этом работы по зарядке наполнительной системы и промывке трубопроводов и цилиндров пресса считаются законченными. Затем приступают к заполнению остальной части гидросистемы жидкостью высокого давления. Рукоятки всех распределителей должны находиться в положении «Стоп». Воздухоспускные клапаны следует держать открытыми до тех пор, пока из них не покажется жидкость. Далее осторожно открывают вентиль на линии от станции к прессу. Если при этом появится течь в каком-либо соединении, ее устраняют, закрыв предварительно вентиль. Затем медленно открывают главный запорный вентиль. Жидкость высокого давления поступает к распределителям. При этом снова проверяют, нет ли течи в соединениях, еще раз выпускают воздух через воздухоспускные клапаны. После того как трубопроводы, распределительные устройства и цилиндры промыты жидкостью высокого давления и из них удален воздух, поднимают и опускают подвижную поперечину пресса, передвигая рукоятки главного распределителя в положение «Подъем» и «Опускание». Рукоятку передвигают несколько раз, вновь и вновь удаляя воздух из гидросистемы. Одновременно следят за работой всех механизмов. Пресс испытывают несколько раз при полном подъеме и опускании подвижной поперечины. Аналогично проверяют работу стола, выталкивателя и других механизмов, удаляя после каждого испытания воздух через воздухоспускные клапаны. В процессе опробования осматривают трущиеся поверхности. При обнаружении задиров на плунжерах, колоннах и других деталях опробование немедленно прекращают, выявляют причину дефекта и устраняют его. После получения удовлетворительных результатов холостого опробования пресс постепенно переводят на рабочую нагрузку. Первое нагружение производят на доски, уложенные на плиты стола. Затем переходят к осадке слитков и штамповке обычных поковок. Поперечину медленно опускают и поднимают, а затем включают рабочее давление, осуществляя нажим сначала половинным, а затем полным усилием. После работы «од нагрузкой в течение 72 ч выборочно вскрывают некоторые цилиндры, водораспределители и другие механизмы для проверки их состояния и устранения возможных неполадок. Пусконаладочные работы на прессах с индивидуальным приводом проводят в той же последовательности, что и на прессах с насосно-аккумуляторным приводом. Разница в выполнении некоторых работ связана с различием в органах управления и особенностями, вызванными использованием в качестве энергоносителя масла. Прессы с индивидуальным приводом имеют, как правило, кнопочное управление. Для приведения в действие того или иного механизма (например, выталкивателя или подвижного стола) нажимают на одну из кнопок, замыкая тем самым соответствующий электромагнит, управляющий движением золотника. В результате поток масла направляется в цилиндр нужного механизма. Специальным переключателем пресс можно перевести на полуавтоматический режим, когда механизмы последовательно совершают все движения, необходимые для выполнения работы. В процессе наладки пресса проверяют, надежно ли срабатывают электрические цепи при том или ином включении. Одновременно следят, легко ли передвигаются золотники и правильно ли перекрываются каналы в золотниковом корпусе. В зависимости от конструкции управления золотником настройка выполняется: при электрогидравлическом управлении — натяжением пружин главного золотника и золотника управления, при гидравлическом управлении (управляющие золотники с электромагнитами установлены отдельно от корпуса главного золотника) — стопорами и регуляторами хода. Такую регулировку сначала осуществляют в статическом положении, т. е. при отсутствии давления в гидросистеме. Затем при заполнении системы жидкостью высокого давления из золотников выпускают воздух, открывая воздухоспускные пробки, и также осматривают золотник. В случае обнаружения течи ее устраняют после снятия давления. Перед пуском пресса насосные баки заполняют маслом и отлаживают насосы на холостом ходу. Далее обратными ходами пресса заполняют маслом наполнительный бак. Для этого открывают вентиль на линии между наполнительным баком и прессом. Нажимают на кнопку «Рабочий ход», после перемещения поперечины на величину хода нажимают на кнопку «Стоп». Затем осуществляют обратный ход, вытесняя масло из рабочего цилиндра в наполнительный бак. Указанный цикл повторяют до полного заполнения бака. Затем наполнительный бак заряжают сжатым азотом в том же порядке, в каком заряжают сжатым воздухом в случае применения водной эмульсии. При заполнении наполнительного бака контролируют уровень масла в насосных баках, своевременно пополняя их. После зарядки наполнительной системы совершают 20—30 пробных ходов всеми механизмами установки, с тем чтобы удалить из системы воздух. Воздух выпускают через каждые 5—6 ходов, открывая воздухоспускные пробки во всех цилиндрах. На отсутствие воздуха указывает плавное без рывков перемещение плунжеров. Затем в насосные баки доливают масло до верхнего уровня. Предельные давления рабочей жидкости в основных линиях контролируются контактными манометрами, а во вспомогательных механизмах (например, в цилиндре выталкивателя) — предохранительными клапанами, расположенными на пульте управления. Первые нажатия осуществляют так же, как для прессов с на-сосно-аккумуляторным приводом. В заключение процесса наладки пресса (независимо от типа привода) проверяют точность его изготовления и монтажа. Реклама:Читать далее:Пуск и наладка кривошипного горячештамповочного прессаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|