|

|

Категория:

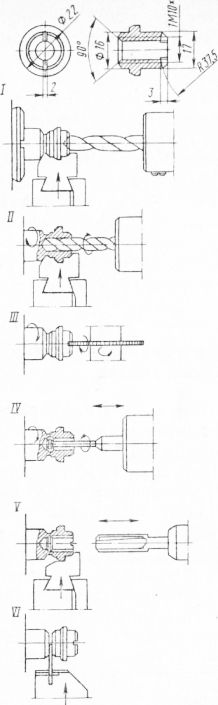

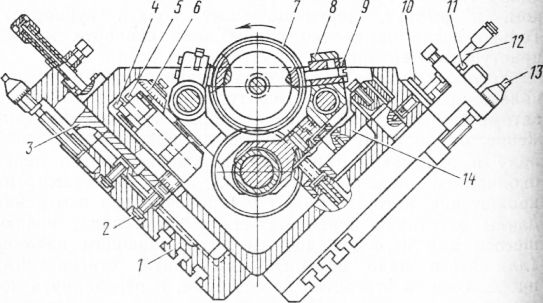

Токарные автоматы и полуавтоматы Типовая схема обработки заготовки на многошпиндельном токарном автомате последовательного действия. Обработка специальной гайки на автомате мод. 1А225-6 осуществляется за шесть (I—VI) позиций автомата, из которых в пяти (/—У) применены специальные приспособления: I — сверлильный шпиндель для центрования; II — сверлильный шпиндель для сверления одновременно с обработкой фасонным резцом; III — шлицефрезерное приспособление; IV — приспособление Для фрезерования внутренней канавки; V — приспособление для нарезания резьбы метчиком (инструментальный шпиндель с метчикодержателем). Для такой схемы характерно большое число участвующих в обработке инструментов и дополнительных устройств при относительно сложной форме изделия. Схемы обработки заготовок на многошпиндельных горизонтальных токарных полуавтоматах и автоматах идентичны, но различаются тем, что в полуавтоматах позициях загрузки выключают вращение шпинделя. Операции наладки и их последовательность таковы:

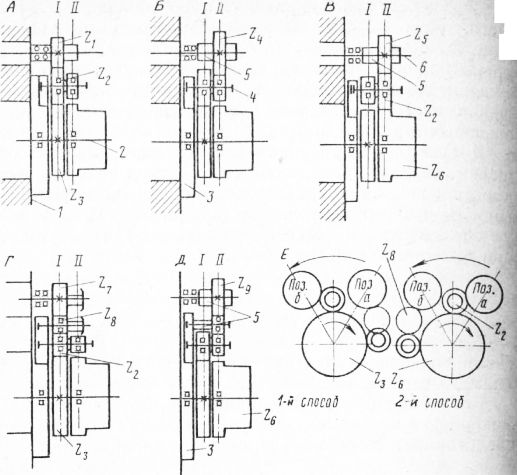

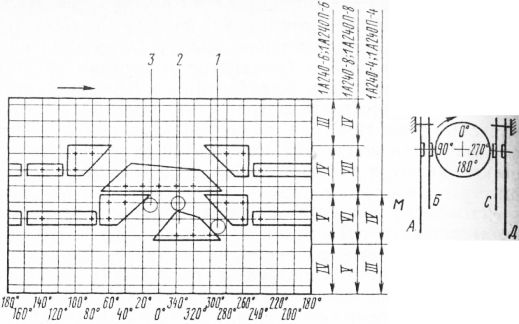

Рис. 1. Типовая схема обработки заготовки на многошпиндельном горизонтальном автомате Настройку частоты вращения основных шпинделей осуществляют установкой сменных зубчатых колес в коробке передач на многошпиндельных горизонтальных токарных автоматах и полуавтоматах всех моделей. В автоматах мод. 1А225-6 заменяют одну пару зубчатых колес А/Б (согласно карте наладки), устанавливая их на концевые шлицевые шейки валов и закрепляя шайбами и винтами в резьбовых отверстиях на торце. Валы выведены в нишу стенки коробки передач, обращенную к шпиндельному блоку. В зависимости от положения рукоятки переключения частоты вращения шпинделей пШП делятся на две группы: Вавтоматах мод. 1Б225-6К заменяют две пары сменных зубчатых колес — а/b и c/d. При а/b = 34/32 сменами зубчатых пар cjd достигают значения лшп = = 277…831 об/мин, а при а/Ь = 46/40 пшп = 920… 2836 об/мин. В автоматах и полуавтоматах мод 1Б290 шпиндели также имеют два диапазона частот вращения — один при а/b = 20/64, второй — при а/Ь = 42/42. Сменные зубчатые колеса устанавливают на выведенные концы валиков в нише задней стенки коробки передач, закрытой дверцей. Значения частот вращения при различных сочетаниях числа зубьев сменных зубчатых колес даны в таблицах, помещенных на внутренней стороне дверцы станка. Настройка частоты вращения распределительного вала (подачи). Скорость подачи режущего инструмента определяется: частотой вращения распределительного вала; величиной подъема рабочего профиля кулачка на распределительном валу; передаточным отношением рычажной системы, связывающей движение кулачка с суппортом. Частоту вращения распределительного вала настраивают установкой сменных зубчатых колес в коробке передач на участке привода от центрального вала, сообщающего вращение основным шпинделям и распределительному валу на автоматах и полуавтоматах всех моделей. В автоматах мод. 1А225-6 устанавливают одну пару сменных зубчатых колес В/Г на концах валов, выведенных в верхней нише стенки коробки передач, обращенной к основным шпинделям. Зубчатые колеса насаживают на шлицы и закрепляют шайбами и винтами, завинчиваемыми в резьбовые отверстия на торцах валов. В автоматах и полуавтоматах мод. 1Б225, 1Б240, 1Б265, 1А240, 1Б240П и 1Б265П устанавливают две пары сменных зубчатых колес — e/f и g/b так же, как на станках модели 1А225-6. В автоматах и полуавтоматах мод. 1265М и 1265ПМ устанавливают две пары сменных зубчатых колес (И/К и Д/Е) на гитаре, размещенной на задней боковой стенке коробки передач. В автоматах и полуавтоматах м о Д-1А290, 1А290П, 1Б290 и 1Б290П устанавливают две пары сменных зубчатых колес: Е/Г и С/Н — в первых двух моделях, e/f и g/h — во вторых. Сменные зубчатые колеса расположены за съемной крышкой коробки передач над главным электродвигателем станка. Настройка частоты вращения инструментально шпинделей. Инструментальные шпиндели многошпин дельных горизонтальных токарных автоматов и полуавтоматов всех моделей приводятся во вращение от ведущего зубчатого колеса, закрепленного на центральном валу коробки передач, который сообщает вращение основным шпинделям станка. Этим обеспечивается обязательная пропорциональность настраиваемой частоты вращения инструментальных шпинделей частоте вращения основных шпинделей. Быстрое сверление. Высокая частота вращения сверла обеспечивается в результате сложения противоположно направленных окружных скоростей основного и инструментального шпинделей. По найденному значению Ксв определяют число зубьев сменной шестерни (по таблице, приведенной в паспорте станка) и одну из возможных схем ее зацепления с зубчатым колесом Z3 на центральном валу через паразитные шестерни. Схемы А и Б соответствуют быстрому сверлению на станках мод. 1А240-4, 1А240-6, 1А240П-4, 1А240П-6, 1А290-4, 1А290-6, 1А290-8, 1265М, 1265ПМ и станках новых серий с буквой Б с таким же шифром. Сменную шестерню устанавливают на приводной втулке, сообщающей вращение инструментальному шпинделю. В шлифованное отверстие приводной втулки, вмонтированной в переднюю стенку коробки передач, входит хвостовик инструментального шпинделя, который пРи подаче может скользить в нем вдоль оси. Для установления сменной шестерни надо извлечь приводную втулку из стенки корпуса коробки, отвинтив четыре Нта, крепящие фланец втулки. На правой наружной лицованной части приводной втулки помещаются проосях паразитные шестерни; повернув гитару на свое^ оси> ВВ°ДЯТ сменную шестерню в зацепле-нИе с паразитной и через нее — с ведущим зубчатым колесом (на станках мод. 1А240 поворота гитары не требуется, так как пальцы – оси могут перемещаться в круговом Т-образном пазу); вновь закрепляют плиту гитары; снятые крышки ставят на место. В автоматах и полуавтоматах мод. 1А290 и 1А290П в приводе инструментальных шпинделей зацепление ведущего зубчатого колеса Z3 со сменной шестерней на приводной втулке может осуществляться двумя способами; при быстром сверлении пользуются 1-м, а при небольшой нагрузке — 2-м способом. Настройка привода развертывания. При развертывании инструментальный шпиндель вращается в том же направлении, что и основной, но с меньшей частотой. Разность частот вращения шпинделей обеспечивает необходимую скорость резания. Частоты вращения шпинделей станков мод. 1А240-6, 1А240П-6, 1А290 и 1А290П настраивают по схеме Г или Д. Для станков других моделей соответствующие схемы зацепления приведены в руководствах по эксплуатации, находящихся в комплекте с паспортами. Процесс установки сменных и паразитных шестерен такой же, как при наладке станков для быстрого сверления.

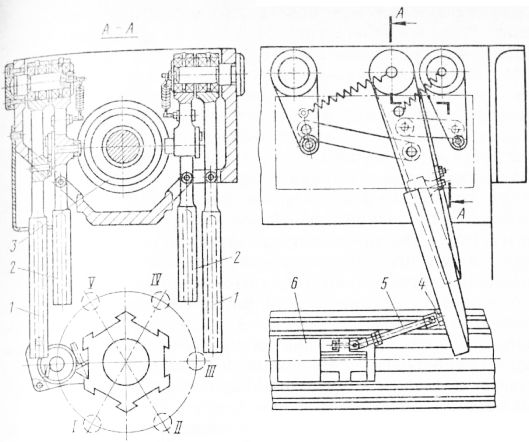

Рис. 2. Схемы настройки шестеренных передач приводной втулки инструментальных шпинделей в коробках передач автоматов мод. 1А290 и 1А290П: Сборку совершают в обратном порядке: сменную шестерню устанавливают в положение, соответствующее ряду I или II, как это изображено на схемах А и ; снимают крышку коробки передач, которая открывает доступ к шестерням привода инструментальных шпинделей настраиваемых позиций; несколько ослабляют с внутренней стороны винты, закрепляющие плиту гитары, в Т-образном пазу которой на пальцах-осях помещаются одна (схема А) или две (схема Б) паразитные шестерни Zi отводят гитару и ставят на пальцах-или плашкой в плашкодержателе сообщают вращение имеющее такое же направление, в каком вращается основной шпиндель, причем при нарезании правой резьбы инструментальный шпиндель должен вращаться медленнее основного, а при свинчивании — быстрее (при нарезании левых резьб — наоборот). Движение подачи при нарезании резьбы сообщается инструментальному шпинделю от привода независимой подачи. Нарезание может производиться методами принудительной подачи и самозатягивания (самозавинчивания)*. В последнем случае применяется специальный кулак, входящий в комплект поставляемых со станком резьбонарезных устройств. Ползушка на рычаге привода скользящей державки должна устанавливаться в такое положение, чтобы подача была несколько меньше шага нарезаемой резьбы. Наладочным приводом распределительный вал поворачивают так, чтобы ролик рычага привода не дошел до вершины подъема рабочего участка кулачка на 4—6 мм. В этом положении вручную (не прибегая к использованию ключей) развинчивают телескопическую тягу инструментального шпинделя и тем самым вводят метчик или плашку в контакт с нарезаемой заготовкой и за-контривают тягу. При наладке нужно поставить переключатель на командоаппарате в положение, соответствующее нарезанию правой или левой резьбы. По окончании нарезания коротких резьб с крупным шагом при длительном цикле необходимо автоматическое отключение привода кулачком «Выстой» на командоаппарате. В автомате мод. 1А225-6, если применяется не самооткрывающаяся резьбонарезная головка, настройку частоты вращения шпинделя ведут двумя парами сменных шестерен — Д/Е и Ж/3**. Шестерни устанавливают на гитаре, размещенной под дверцей со стороны заднего торца коробки передач. При наладке подачи на диске поперечного распределительного вала устанавливают кулачки, управляющие фрикционной муфтой, переключаю-Л й передачу с пары шестерен Д/Е на пару шестерен и наоборот. При нарезании самооткрывающейся головкой правой езьбы сменные шестерни Ж/3 не устанавливают, так ак фрикционная муфта не работает и кулачки, управляющие ею, снимаются; при нарезании левой резьбы не устанавливают шестерни Д/Е, а постоянно включенными должны бысть шестерни Ж/3. В автоматах и полуавтоматах мод. 1А240, 1А240П частоту вращения шпинделя настраивают двумя парами сменных шестерен — s/t и р/r. Когда в цепь привода включены обе пары, т. е. движение передается через шестерни р, г, s и t, происходит нарезание правой резьбы или свинчивание левой; когда цепь привода укорачивается, ограничиваясь одной парой сменных шестерен par, при включении электромуфты, сидящей на одном валу с шестерней г, происходит нарезание левой резьбы или свинчивание правой. В автоматах и полуавтоматах мод. 1265М, 1265ПМ, 1Б265, 1А290, 1А290П, 1Б290 и 1Б290П частоту вращения инструментальных шпинделей настраивают так же, как изложено выше, однако сменные шестерни в руководствах по эксплуатации станков обозначены по-другому. Привод вращения инструментального шпинделя налаживают так же, как при быстром сверлении. Сменные шестерни размещены преимущественно на заднем торце коробки передач и закрыты дверцей. Регулирование усилия зажима материала (прутка) и настройка величины его подачи. Кулачки распределительного вала, управляющие подачей и зажимом прутка, на автоматах всех моделей постоянные. Сначала следует сменить зажимную и подающую цанги, установить направляющее кольцо в подающей трубе (замена Цанг производится одинаково в загрузочных позициях на автоматах всех моделей). Подающую трубу вынимают влево. Предварительно наружное кольцо шарикоподшипника, за которое труба перемещается механизмом подачи пРутка, освобождают от колодки ползушки, оттягивая колодку специальной рукояткой. Диск, ограничивающий Д трубы назад, поворачивают и совмещают с трубой 0и из его выкружек; устанавливаемую цангу ввинчи-Jot на передний конец трубы до упора. Для обеспе-1Ия правильной работы механизма подачи материала и исключения ложных команд на выключение станка при имеющемся в шпинделе материале необходимо следить за надлежащим состоянием цанг подачи устанавливаемые на один станок цанги должны обеспечивать одинаковое, примерно равное 0,7 кН усилие (разброс не более ±50 Н), необходимое для проталкивания через них обрабатываемого прутка. На заднем конце трубы заменяют направляющее кольцо, внутренний диаметр которого должен быть не более чем на 0,3—0,4 мм больше диаметра прутка. Кольцо устанавливают в выточку втулки, на которую насажен выполняющий роль поводка трубы шарикоподшипник, и закрепляют стопорным винтом. На автоматах мод. 1А290 и 1Б290 направляющее кольцо ставят не на конце подающей трубы, а в патрон, вмонтированный в зубчатое колесо поворота загрузочного устройства на задней стенке станка. Зажимную трубу вместе с зажимной цангой вынимают вправо, предварительно вывернув винт, законтривающий гайку на конце трубы, и отвинтив гайку (резьба левая). Зажимную цангу навинчивают на трубу до упора. Затем трубу устанавливают на место, гайку навинчивают и законтривают. Регулирование усилия зажима материала зажимной цангой осуществляют в основном одинаково на автоматах всех моделей. Величину раскрытия зажимной цанги увеличивают или уменьшают, изменяя положения задней конечной гайки на трубе зажима. Усилие зажима увеличивается при завинчивании регулирующей гайки в корпусе пакета пружин, вследствие чего тарельчатые пружины сжимаются, получая большее первоначальное напряжение (при отвинчивании гайки усилие зажима соответственно уменьшается). При настройке зажим прутка осуществляют вручную с помощью съемной рукоятки. Автоматический зажим отключают выведением ролика рычага из паза кулачка, для чего втулку ролика расфиксируют и вместе с роликом отводят от кулачка. Настройка величины подачи материала. Механизм подачи материала расположен под крышкой на задней стойке станка. В задней стойке имеется саблевидный рычаг-кулиса с пазом. Вдоль паза передвигается шарнирный палец, связанный с ползушкой, в которой находится колодка. Для установления необходимой величины подачи прутка палец, перемещаемый в пазу, ставят на деление нанесенной вдоль паза шкалы, соответствующее величине подачи, а затем закрепляют в этом положении гайкой и специальной шайбой с коническим выступом, входящим в отверстия, расположенные вдоль паза со стороны, противоположной шкале. Величину подачи материала делают на 15—20 мм большей, чем этого требует длина изделия. При контакте прутка с отрегулированным упором это увеличение будет устранено, вследствие чего возможные проскальзывания прутка в подающей цанге не окажут влияния на точность долевого размера изделия. До окончания настройки всех механизмов автомата подача материала должна быть отключена оттягиванием ролика рычага, связанного с кулачком (ролик с его втулкой устанавливают в заднее положение, фиксируя стопорным винтом). Наладка направляющих прутки труб. Трубы, направляющие обрабатываемые прутки, имеются только у автоматов. В автоматах мод. 1А225-6 и 1Б224-6 передний диск блока направляющих труб вмонтирован в торцовую стенку задней стойки и, поворачиваясь по двум текстолитовым колодкам, удерживается сверху двумя шарикоподшипниками (колодки и подшипники установлены на эксцентриковых осях). Налаживая трубы, нужно, поворачивая эксцентриковые оси, совместить оси труб с осями отверстий шпинделей с ошибкой не более 0.5 мм. Оси заднего диска, вращающегося на четырех подшипниках, которые также имеют эксцентриковые оси, Регулируют одновременно с эксцентриками переднего Диска. Трубы можно заправлять и со стороны рабочего места станочника, так как они вынимаются и поворачиваются относительно заднего диска. В автоматах мод. 1А240, 1Б240, 1Б265-6 и 5М-6 барабан направляющих труб в основном не Сличается от барабана того же назначения автомата °Д- 1А225-6. Его установку в боковом положении регулируют парами опор качения на эксцентриковых осях точно так же, как в вертикальном. Установка кулачков подачи поперечных суппортов В автоматах мод. 1А225-6 и 1Б225-6 величину хода каждого суппорта устанавливают одним из двух сменных кулачков. Сменные кулачки и контркулачки плоской формы устанавливают с обеих сторон дисков, закрепленных на продольном распределительном валу (таким образом, каждый диск при своем вращении управляет движениями двух суппортов на разных, но соседних позициях). Кулачки закрепляют винтами и штиф-туют. Положение кулачков задается в градусах (от 0° совпадающего с осью призматической шпонки на распределительном валу). На ободе дисков имеются деления. Для снятия дисков с целью смены кулачков левую часть продольного распределительного вала демонтируют. Стопорные винты, удерживающие диски в осевом направлении, вывертывают, а диски сдвигают и снимают с вала. (Сборку производят в обратном порядке.) В автоматах и полуавтоматах мод. 1А240, 1А240П, 1Б240 и 1Б240П сменных кулачков подачи поперечных суппортов нет. В автоматах и полуавтоматах мод. 1265М и 1265П величину рабочего хода каждого суппорта устанавливают с помощью набора из восьми кулачков, общих для всех суппортов. Кулачки верхних поперечных суппортов устанавливают на дисках продольного распределительного вала, а нижних и средних—i на дисках вспомогательных распределительных валов (правом и левом), расположенных внизу корпуса шпиндельного блока с передней и задней (от рабочего места) сторон. Доступ к дискам имеется через окна, закрытые крышками. Плоские кулачки устанавливают по шпоночному пазу и закрепляют винтами через два отверстия. В автоматах и полуавтоматах мод. 1А290, 1А290П, 1Б290 и 1Б290П для перемещения поперечных суппортов применяют плоские кулачки, устанавливаемые на дисках продольного распределительного вала, расположенных следующим образом: для верхних суппортов — над ними; для средних — ближе к рабочему пространству станка; для нижних — под блоком, за диском средних суппортов. Кулачки отвода суппортов постоянные, а рабочего хода — сменные. Установка кулачков привода независимых подач (скользящих стоек). В автоматах мод. 1А225-6 й 1Б225-6 рычаги рабочего и быстрого (холостого) ходов продольного суппорта и скользящих стоек на поз. III—VI получают движение от плоских постоянных и переналаживаемых кулачков, закрепленных на дисках поперечного распределительного вала. На этом же валу закреплен диск (рядом с червячным колесом) включения фрикционной муфты ускоренного хода с переналаживаемыми плоскими кулачками. Для переключения фрикционной муфты на реверсирование вращения при нарезании резьбы имеется отдельный диск, также имеющий плоские переналаживаемые кулачки. Кулачки на диске переключения фрикционной муфты переустанавливают без снятия диска, а кулачки подачи при резьбонарезании и переключении фрикционной муфты на реверсирование переставляются со снятием дисков. Диски снимают, рассоединяя их по диаметральной плоскости. (Указания о положении кулачков даются в карте наладки.) В автоматах и полуавтоматах мод. 1А240, 1А240П, 1Б240, 1265М, 1Б205, 1А290, 1Б290 и 11Б290П сменные наборные цилиндрические кулачки (рис. 5.15) устанавливают на размещенном в правой части траверсы барабане распределительного вала, доступ к которому обеспечивается при снятии съемных крышек. Кулачок каждой скользящей стойки (или инструментального шпинделя) на верхних гранях продольного суппорта представляет собой набор отдельных участков кривых, взаимозаменяемых для разных позиций. Расстановке вспомогательных и режущих инструментов, инструментальных шпинделей и приспособлений предшествует их подбор (комплектование) в соответствии с операционной технологической картой. Инструментальные державки с режущим инструментом предварительно устанавливают и закрепляют на поперечных суппортах и гранях продольного суппорта по всем позициям станка в соответствии с данными карт наладки, в которых инструменты показаны в их конечных рабочих положениях, задаваемых от оси и торца шпинделя.

Рис. 3. Схема расположения наборных цилиндрических кулачков (на отдельных участках кривых) на барабане независимых подач распределительного вала многошпиндельного горизонтального автомата: Скользящие стойки устанавливают на направляющие продольного суппорта и регулируют на плавное, без люфтов перемещение в тех случаях, когда они участвуют в осуществляющихся независимых подачах. Примером этого является наладка перехода с развертыванием отверстия, когда инструментальный шпиндель, несущий развертку, сообщает ей попутно направленное и замедленное относительно основного шпинделя вращение и рабочую подачу. Инструментальный шпиндель, помещенный в стойку и скрепленный с ней стопорным винтом, перемещаясь с независимой подачей, заставляет стойку скользить. Инструментальные шпиндели сопрягаются (с соблюдением скользящих посадок) со стойками поверхностями своих гильз. Л Наладка отрезного суппорта и установка упора материала. В автоматах мод. 1А225-6 и 1Б225-6 все поперечные суппорты имеют одинаковую конструкцию. На поз. VI суппорт обычно работает как отрезной. В паз салазок суппорта устанавливают державку. Предварительно движением от наладочного привода распределительный вал ставят в такое положение, когда кулачок суппорта в точке контакта с роликом рычага привода суппорта займет позицию, соответствующую наибольшему радиусу, т. е. окончанию рабочего хода. В этом положении державке сообщается нужный вылет для осуществления отрезки (возможно меньший, чтобы сохранить жесткость системы). Резец по центру заготовки устанавливают, перемещая его вверх или вниз вдоль торцового паза державки с помощью винта. При других конструкциях применяемых державок можно выставить резец по центру, передвигая клин, который одновременно крепит державку. В этом случае применяют мерные прокладки или регулируют упорные винты со стороны поверхности, в направлений которой клин прижимает Клин регулируют винтом, имеющим на наружном конце квадрат. Установку резца вдоль заготовки осуществляют клином, находящимся за державкой и регулирующимся винтом. После того как резец занял нужное положение, планку закрепляют двумя винтами.

Рис. 5. Поперечный суппорт автомата мод. 1А225-6 с державкой и резцом: Переднее положение всех поперечных суппортов перечисленных автоматов постоянно. Оно не изменяется и при настройке длины хода перестановкой опорной шайбы тяги на саблевидном рычаге, получающем качательные движения от кулачка на распределительном валу. Чтобы переставить опорную шайбу с тягой, надо отвинтить гайку на резьбовом конце тяги, приподнять шайбу, вывести ее штифт из фиксирующего отверстия и установить на новом месте. Чем больше плечо рычага, тем длиннее ход, и наоборот. Если для увеличения длины хода суппорта такой регулировки недостаточно, надо переставить среднюю тягу рычажного привода во второе положение перестановкой ее шарнирной оси в соседнее отверстие; в этом случае длина хода увеличивается за счет коэффициента, равного 1,2529 (обычно все эти указания должны иметься в карте наладки). Точное регулирование положения резца в конце рабочего хода производят упором с микрометрическим лимбом, цена деления которого 0,02 мм. Установки жесткого упора для отрезного суппорта не требуется. Наладку суппорта проверяют, выполняя отрезку при движении от наладочного привода. Автоматы мод. 1А240-6, 1А240-8, 1Б240-6 и 1Б240-8 имеют специальный отрезной суппорт, настройка привода которого такая же, как у остальных поперечных суппортов (см. настройку величины хода поперечных суппортов). Салазки суппорта, расположенные в плоскости, перпендикулярной оси шпинделя, имеют на конце (со стороны шпинделя) перпендикулярно запрессованную в них ось, на которую своим отверстием насажен встроенный резцедержатель. Последний может поворачиваться на оси путем чередующихся одновременных и противоположно направленных вывертываний и ввертываний двух находящихся на одной оси регулировочных винтов, упирающихся в общий для них упор. Резец или оправку с резцом устанавливают в пазу резцедержателя, имеющем винты для закрепления и регулирования положения вдоль паза. Автоматы мод. 1А290 и 1Б290 имеют отрезные суппорты. Станок мод. 1А290-6 — одинарный, а мод. 1А290-8 и 1Б290-8 — сдвоенные, обслуживающие одновременно две соседние позиции. Плита салазок суппорта параллельна зеркалу шпиндельного блока; направляющие закреплены на нем же. Сдвоенный суппорт имеет два паза, одинарный — один. Переднее положение суппорта регулируют следующим образом: кулачок на распределительном валу ставят в положение конца рабочего хода; два винта на лицевой стороне салазок, соединяющие их с ползуном через сухари в Т-образном пазу, вывертывают; салазки перемещают в нужное положение имеющимся на их торце регулировочным винтом с лимбом; винты на лицевой стороне салазок вновь ввертывают до отказа. Длину хода суппорта (помимо смены кулачка) регулируют изменением передаточного отношения на приводном рычаге за счет перестановки оси серьги тяги в другое отверстие (при этом длину хода регулируют, изменяя длину тяги от приводного рычага, связанного с кулачком, к рычагу, перемещающему ползун суппорта). Только после изменения длины хода суппорта можно приступить к его наладке с установкой резца. Установку упора материала производят после отрезки налаженным суппортом. Все горизонтальные токарные автоматы имеют качающиеся упоры, получающие движение от постоянных кулачков на распределительном валу и занимающие рабочее положение только перед окончанием подачи материала. Упор размещен на кронштейне, который может установочно для изменения Длины заготовки перемещаться вдоль валика, являющегося для него посадочным и сообщающим качание (для этого надо ослабить два винта, стягивающих прорезь вдоль отверстия кронштейна, и передвинуть последний по валику). Перемещение ведут при одновременном измерении расстояния от торца прутка до регулируемого упора в кронштейне, которое должно быть Равно длине изделия, увеличенной на ширину отрезного резца. Окончательно упор материала регулируют (по результатам пробной обработки), перемещая винтовой упор в кронштейне (для этого расконтривают контргайку по потребности ввинчивают или вывинчивают винтовой стержень упора и по достижении нужного результата вновь законтривают контргайкой). Станки, налаживаемые на работу с двойной индексацией, оборудованы сдвоенными упорами материала представляющими собой сменные вилкообразные кронштейны, обслуживающие обе загрузочные позиции. Наладку сдвоенных упоров производят так же, как изложено ранее. Настройку величины хода поперечных суппортов в автоматах мод. 1А225-6 и 1Б225-6 производят так же, как при наладке отрезного суппорта. В автоматах и полуавтоматах мод. 1А240, 1А240П и 1Б240 верхние поперечные суппорты настраивают следующим образом. Откидывают щиток, находящийся на траверсе над верхним поперечным суппортом, в результате чего открывается кулачковый барабан, приводимый во вращение распределительным валом. Ведущий ригель под воздействием кулачка двигает ползун по круглой штанге.

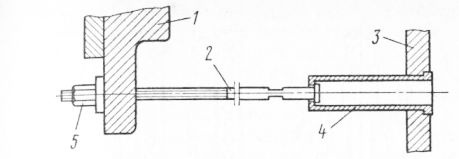

Рис. 6. Верхние поперечные суппорты автоматов мод. 1А240 и 1А240П: Нижние и средние поперечные суппорты необходимо настраивать так: снять крышку с боковой поверхности шпиндельного блока около налаживаемого суппорта (в открывающейся части будет виден червячный сектор с криволинейным пазом); отвинтив несколько гайку на резьбовой шпильке, находящейся в радиусном сквозном пазу открывшегося сектора, вращая за квадрат червяк, сектор по лимбу на шейке последнего установить в нужное положение (лимб имеет деления с указанием длин хода суппорта; соответствующее деление совмещают с неподвижной риской); гайку вновь завинтить, стопоря сектор. Фиксируя сектор хода, надо предварительно убедиться, что салазки имеют некоторый запас перемещения относительно ползуна. Чтобы сохранялась возможность наладки на размер, нужно подвинуть салазки вперед (если этого не сделать, может не хватить величины, на которую должен быть перемещен винт упоров). В автоматах и полуавтоматах мод. 1265М и 1265ПМ длина хода суппортов определяется сменными кулачками (см. «Установка кулачков подачи поперечных суппортов»). Нижние и средние поперечные суппорты в автоматах и полуавтоматах мод. 1А290, 1Б290 и 1А290П настраивают так же, как при наладке отрезного суппорта. Настройка длины хода продольного суппорта. В автоматах мод. 1А225-6 и 1Б225-6 наладочным вращением распределительного вала суппорт ставят в крайнее заднее положение. Для доступа к кулачкам и рычагам привода поперечного распределительного вала открывают задние и верхние крышки коробки передач. На саблевидном рычаге рабочего хода продольного суппорта отвинчивают гайку, прижимающую переставную зубчатую планку к рычагу, затем планка приподнимается и выводится из зацепления с зубьями, расположенными вдоль паза на рычаге. Далее в пазу передвигают сухарь тяги, устанавливая его на то деление шкалы паза, которое соответствует требующейся величине рабочего хода. Планку ставят на место и закрепляют гайкой (предельная величина холостого ускоренного хода 90 мм). В автоматах и полуавтоматах мод. 1А240, 1Б240, 1А240П и 1Б240П наладочным движе-нием суппорт ставят в крайнее заднее положение и открывают крышку над коробкой передач. В дугообразной кулисе универсального привода, получающей кача-тельные движения от кулачков на барабане распределительного вала, имеется сквозной паз, вдоль которого может перемещаться камень, шарнирно соединенный с тягой рычага и закрепляемый двумя винтами. Для настройки нужной длины рабочего хода требуется переставить камень в пазу кулисы в положение, соответствующее этой длине. Делают это следующим образом: сначала вывертывают два винта, соединяющие камень с кулисой, а затем — винт, закрепляющий зубчатую планку камня на зубьях, расположенных вдоль паза кулисы (причем настолько, чтобы зубья планки вышли из зубьев кулисы); поднимают планку над зубьями и переставляют камень так, чтобы его риска совпала с соответствующим делением длины хода на шкале кулисы; планку ставят на место и закрепляют; камень жестко фиксируют в пазу двумя винтами. Сумма длин рабочего и холостого ходов постоянна и равна 180 мм. Если камень переместить в верхнее крайнее положение, то быстрый холостой ход составит 20, а рабочий — 160 мм. Автоматы и полуавтоматы мод. 1265М, 1265ПМ и 1Б265 настраивают на заданную длину рабочего хода аналогично тому, как это делают на автоматах мод. 1А240 и 1Б240. Но вследствие того, что механизм качания кулисы у них несколько иной, он не позволяет, как это возможно у автоматов мод. 1А240, настраивать величину рабочего хода, плавно увеличивая ее от нуля. В автоматах и полуавтоматах мод. 1А290, 1А290П и 1Б290 механизм привода рабочего и быстрого ходов продольного суппорта полностью идентичен такому же механизму на станках мод. 1А240, т. е. настраивают их одинаково. Настройка величины хода устройств с независимыми подачами. В автоматах мод. 1А225-6 и 1Б225-6 величину хода устройств с независимыми подачами настраивают так же, как величину хода продольного суппорта.

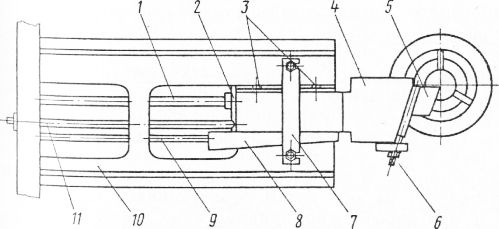

Рис. 7. Рычажно-кулачковый привод устройств с независимыми подачами: В автоматах и полуавтоматах мод. 1А240, 1Б240, 1А240П, 1Б240П, 1Б265М, 1265ПМ и 1Б265 величину хода вышеуказанных устройств настраивают изменением местоположения серьги на рычагах в зависимости от налаживаемой позиции. Серьга может перемещаться в Т-образном пазу и закрепляться на избранном месте гайкой. При нарезании резьбы с принудительной подачей серьга должна быть установлена так, чтобы ход инструментального шпинделя (со скользящей стойкой) за время поворота распределительного вала на угол, соответствующий длине рабочей подачи, не имел отклонения, превышающего ± 0,3 мм. Нарезание способом самозатягивания выполняют при установке на барабане специального кулачка. Серьга должна находиться в таком положении, чтобы подача скользящей стойки 6 была несколько меньше шага нарезаемой резьбы. Наладочным приводом распределительный вал поворачивают настолько, чтобы ролик рычага привода не дошел до вершины подъема рабочего участка кулачка на 4—6 мм. В этом положении, отвинчивая (обязательно вручную) телескопическую тягу, метчик или плашку доводят до упора в обрабатываемую заготовку и законтривают телескопическую тягу. Перед нарезанием резьбы тумблер на пульте управления станка надо поставить в положение, соответствующее направлению нарезаемой резьбы (левой или правой). В автоматах и полуавтоматах мод. 1А290, 1А290П, 1Б290 и 1Б290П величину хода (подачи) устройств с независимыми подачами изменяют в некоторых пределах установкой сменных кулачков на барабане распределительного вала. Кулачки сообщают движение четырем саблевидным рычагам, ролики которых прижаты к их рабочим профилям пружинами с регулируемым напряжением. Саблевидные рычаги имеют Т-образные пазы, в которых могут установочно перемещаться пальцы, шарнирно соединяющие рычаги с тягами, передающими качание приводным рычагам. Изменяя положение пальца в пазу саблевидного рычага, можно получить разные величины хода устройства при одном и том же кулачке. Для перестановки пальца надо отвинтить на нем гайку, чтобы можно было приподнять втулку тяги и вывести нарезанный на ее торце зуб из зацепления с таким же зубом вдоль паза. Чем ближе к оси качания устанавливают палец, тем меньше будет длина хода, и наоборот. Величину хода проверяют измерением. Регулирование положений стоек, суппортов и инструментов. При регулировании неподвижных стоек и инструментов на продольном суппорте последний освобождают от срабатывания регулируемых упоров; наладочным приводом его перемещают в переднее (нулевое по циклоуказателю) положение, соответствующее контакту ролика рычага привода рабочего хода в точке с наибольшим радиусом кулачка (вершина подъема). В стойку устанавливают державку с режущим инструментом так, чтобы вылет последнего относительно стойки был возможно меньшим. Затем по одному из режущих инструментов в державке (если их несколько в одной) стойку перемещают по направляющим продольного суппорта так, чтобы инструмент находился на заданном расстоянии от базового торца шпинделя или занял свое конечное положение при установке по эталону, закрепленному в цанге шпинделя (в этом положении стойку жестко закрепляют). Другие режущие инструменты в державке устанавливают или относительно первого, или также по эталону. При регулировании скользящих стоек (или других приспособлений с независимой подачей) стойку соединяют тягой или телескопическим штоком с рычагом привода. Наладочным приводом перемещают стойку в крайнее переднее положение, которое контролируют по циклоуказателю. В этом состоянии находящийся в стойке инструмент устанавливают в такое положение, которое он должен занимать в конце своего рабочего хода. Необходимые регулировочные перемещения осуществляют, изменяя длину тяги и положения инструмента относительно стойки (последнее возможно с помощью перестановки державки в отверстии стойки). Изменения производят с контролем расстояний до базового торца шпинделя (или по эталону). Регулирование салазок, державок (резцедержателей) и резцов поперечных суппортов. Поперечные суппорты пазового типа применяют на станках мод. 1А225-6, а в качестве средних суппортов — на станках мод. 1265М и 1265ПМ. Регулирование положений закрепленных в них резцедержателей с резцами производят их продольным перемещением в пазе суппорта упорным микрометрическим винтом, предварительно ослабив зажим резцедержателя винтами. По центру и вдоль оси заготовки резец регулируют, как при наладке отрезного суппорта. Поперечные суппорты других конструкций имеют Т-образные пазы, параллельные оси шпинделя, и винты, Регулирующие положение салазок относительно ползуна. Несколько вывернув винты и вращая за наружный квадрат винт, перемещают салазки на нужную величину, отсчитывая ее по делениям лимба (при выполнении этой операции следует предварительно проверить, не препятствует ли перемещению винт ц осуществляющий жесткий упор). По достижении необходимого результата винты снова жестко ввертывают. На площадке салазок, в пазах, закрепляют резцедержатели. Их конструкции многообразны, однако все они направляются калиброванным Т-образным пазом. Примерное расположение резца достигается такой установкой резцедержателя, которая должна обеспечить возможность осуществления его точного расположения за счет регулирования резца в самом резцедержателе. Первый от оси шпинделя Т-образный паз салазок обычно калиброван и находится на соответствующем точном расстоянии от переднего торца салазок суппорта, что создает возможность производить наладку, устанавливая салазки на заранее предусмотренное точное расстояние переднего паза от оси шпинделя. При установке в паз резцедержателя и настройке положения резца на размер изделия обеспечивается постоянное расстояние от вершины лезвия резца до паза. В случаях замены затупившегося инструмента это позволяет получить правильные размеры изделия при установке другого резцедержателя с другим резцом, но имеющего тот же точный размер от вершины лезвия резца до шпоночного выступа, определяющего положение резцедержателя на салазках. Использование такого способа наладки сокращает время, затрачиваемое на последующие подналадки. Настройка командоаппарата. Кулачковый барабан командоаппарата, управляющего станком при осуществлении им автоматического цикла, вращается синхронно с распределительным валом, имея передаточное отношение 1 : 1. В нулевом положении указателя цикла, соответствующем положению нулевой риски распределительного вала по вертикали вверху, нулевая отметка барабана командоаппарата тоже должна находиться вверху. На восьми кольцевых дорожках барабана установлены кулачки, которые могут переставляться по кругу, занимая задаваемые от нуля барабана положения, определяемые в градусах. При контакте кулачка с конечным выключателем мгновенного действия посылается соответствующая назначению кулачка команда (названия команд даны в таблице командоаппарата). Расстановку кулачков на дорожках, указанную на схеме, находящейся Ку внутренней стенке дверцы электрошкафа, см. ниже. Выполнение пробной обработки в наладочном режиме. Настройку на обработку заготовки по размерам производят поочередно на каждой позиции, а внутри позиции ее ведут раздельно на поперечных и продольном суппортах. После того как при раздельной обработке получены соответствующие заданным размеры обрабатываемых поверхностей, необходимо произвести совмещенную обработку, при которой изменяются значения и направления приложения усилий, действующих на заготовку, что может изменить результаты, полученные при раздельной обработке, особенно, если их допустимые отклонения малы. По результатам обработки производят коррекцию положений инструментов и установку жестких упоров. Способы установки инструментов в державках продольного суппорта идентичны способам установки инструмента в державках револьверной головки токарно-револь-верных автоматов. Регулирование жестких упоров. При регулировании упоров поперечных суппортов следует помнить, что каждый шпиндель станка имеет соответствующий ему жесткий упор для каждого (кроме отрезных) поперечного суппорта. Около каждого поперечного суппорта на корпусе шпиндельного блока или траверсы установлены поворотные барабанчики, в которые ввернуты регулируемые упоры, число которых равно числу шпинделей станка. Поворот шпиндельного барабана на очередную позицию сопровождается поворотом барабанчика под очередной упор. Упорные винты упираются в эти регулируемые упоры. Каждому шпинделю на каждом барабанчике соответствует свой упор. Регулирование производят (после окончания размерной наладки) следующим образом: Упоры продольного суппорта у многошпиндельных токарных горизонтальных автоматов и полуавтоматов всех моделей одинаковы. Порядок их регулирования следующий:

Рис. 8. Упор продольного суппорта многошпиндельного горизонтального автомата (полуавтомата): Стойку и другие приспособления с независимыми подачами, как и инструментальные шпиндели, можно налаживать по жестким упорам, ограничивающим их переднее положение. Для этой цели в приводных рычагах на участке подающего плеча имеется отверстие, в котором своей осью закреплена проушина; в нее вставлен стержень, на длинном резьбовом участке которого навинчены гайка и контргайка. Другим концом стержень закреплен в резьбовом отверстии в стенке корпуса коробки передач. Изменяя положение гайки на стержне, можно перемещать жесткий упор. Наладочным приводом устройство устанавливают в переднее положение, при котором гайку-упор вводят в контакт с проушиной и законтривают контргайкой. Реклама:Читать далее:Многошпиндельные вертикальные токарные полуавтоматы последовательного действияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|