|

|

Категория:

Кузнечные работы Наладку насосно-аккумуляторных станций начинают с регулировки и опробования вхолостую насосов и компрессоров. Наладку кривошипно-плунжерных насосов, применяемых в насосно-аккумуляторных станциях, начинают с регулировки клапанов, в первую очередь всасывающего и нагнетательного. Эти клапаны размещены в специальной коробке, устанавливаемой на каждом из цилиндров насоса. Первоначальную регулировку клапанов выполняют с помощью ограничительных гаек и пружин. В соответствии с чертежом насоса устанавливают ход клапанов, который, как правило, равен 10—15 мм. Клапаны насосов не притирают к седлу. Между ними и кольцами, на которые они садятся, имеется манжета. Она не только уплотняет соединение, но и предохраняет клапаны от ударов. Притираются только кольца.

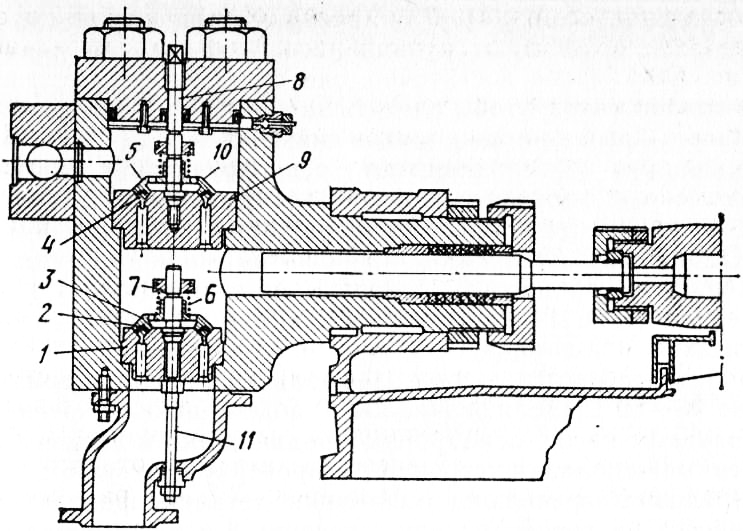

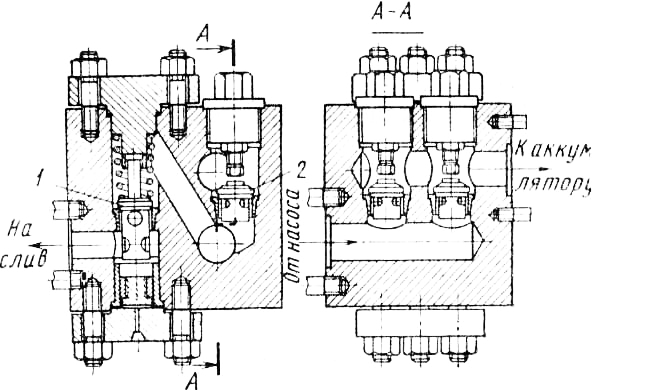

Рис. 1. Цилиндр с плунжером и клапанная коробка на давление 20 МПа (200 кг/см2): После пуска насоса периодически проверяют крепление шпинделей я подтягивают их, так как от толчков при движениях клапанов фибровые прокладки, которыми уплотнены седла, начинают пропускать жидкость (ослабевает их затяжка). Из клапанной коробки насоса жидкость поступает в клапанную коробку (рис. 166), в которой расположены обводной (циркуляционный) клапан и обратный клапан. Если клапан закрыт, жидкость нагнетается в трубопровод, ведущий к аккумулятору, если открыт — поступает на слив в бак. Перед опробованием насоса заполняют маслом его систему смазки (обычно предусматривается принудительная система смазки от вспомогательных шестеренчатых насосов, приводимых от основного коленчатого вала). Для проверки, дошло ли масло до всех подшипников, используют ручной насос, создающий повышенное давление. Если масла достаточно, оно будет просачиваться через зазоры подшипников, чтобы следить за наличием масла, при первом пуске насоса крышки подшипников снимают. Опробование насоса начинают с прокручивания его вручную. Затем включают и тотчас выключают электродвигатель, чтобы определить, в нужном ли направлении вращается коленчатый вал. Вал должен вращаться так, чтобы при сжатии жидкости в цилиндрах ползун прижимался шатунами вниз к направляющим. Затем насос на 10 мин включают в работу на холостом ходу и ощупывают подшипники, ползуны и плунжеры, чтобы определить, не перегреваются ли они. Нормальной считается температура не выше 40—60°С. Если какие-либо подшипники перегреваются, останавливают насос, осматривают подшипники и систему смазки. Выявленные неполадки устраняют и проверку повторяют. При удовлетворительном состоянии деталей проводят опробование насоса на холостом ходу в течение 8 ч с остановками через каждые 30 мин для осмотра соединений и фланцев. В случае появления течи ее устраняют и опробование продолжают. Работа насоса сопровождается ритмичным шумом, появление посторонних стуков свидетельствует о возникновении каких-то неполадок. Например, стук в клапанах указывает на неправильную регулировку пружин или разрыв манжет под клапанами. После опробования насоса на холостом ходу проверяют все механизмы, при необходимости притирают клапаны, вскрывают подшипники вала и редуктора и, если нужно, пришабривают их. Затем насос переводят на работу под постепенно увеличивающейся нагрузкой. При этом не допускают перегрева движущихся частей. Причинами перегрева могут быть густая и загрязненная смазка, чрезмерная затяжка вкладышей, перекос подшипников и т. д.

Рис. 2. Обводной (/) и обратный (2) клапаны кри-вошипно-плунжерного насоса

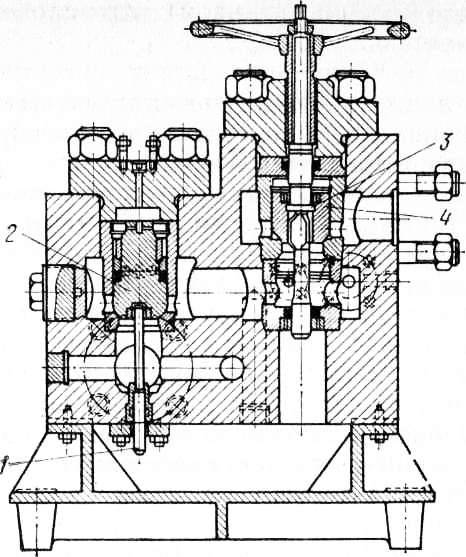

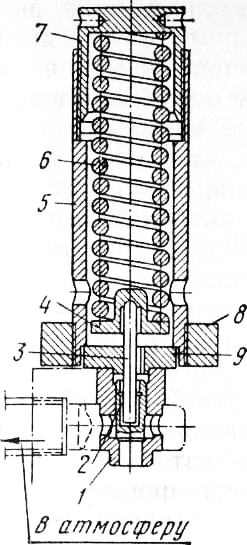

Рис. 3. Основное запорное устройство: После достижения рабочего давления насосу дают перегрузку и регулируют предохранительный клапан. Пружину вращением гайки сжимают так, чтобы клапан открывался и сбрасывал давление, когда оно превысит номинальное на 2—4%. Перед ^той регулировкой тщательно закрепляют сливную трубу, идущую от выпускного отверстия клапана, так как бывают случаи, когда при срабатывании предохранительного клапана ударом воды сливную трубу* вырывает, что очень опасно для обслуживающего персонала. При опробовании компрессора его вначале прокручивают вручную, а затем испытывают на холостом ходу в течение 3—4 ч. В случае нормальной работы компрессор подключают к воздушной магистрали станции. Перед зарядкой станции регулируют основное запорное устройство и аппаратуру контроля уровня. Основное запорное устройство, отключающее аккумуляторы от насосов и магистральных трубопроводов при падении уровня жидкости ниже аварийного, устанавливается на сварном или литом основании рядом с аккумуляторами (рис. 168). Оно состоит из запорного клапана 4 с ручным управлением и клапана 2 минимального уровня, управляемого от расположенного под ним гидравлического цилиндра (на рис. не показан).

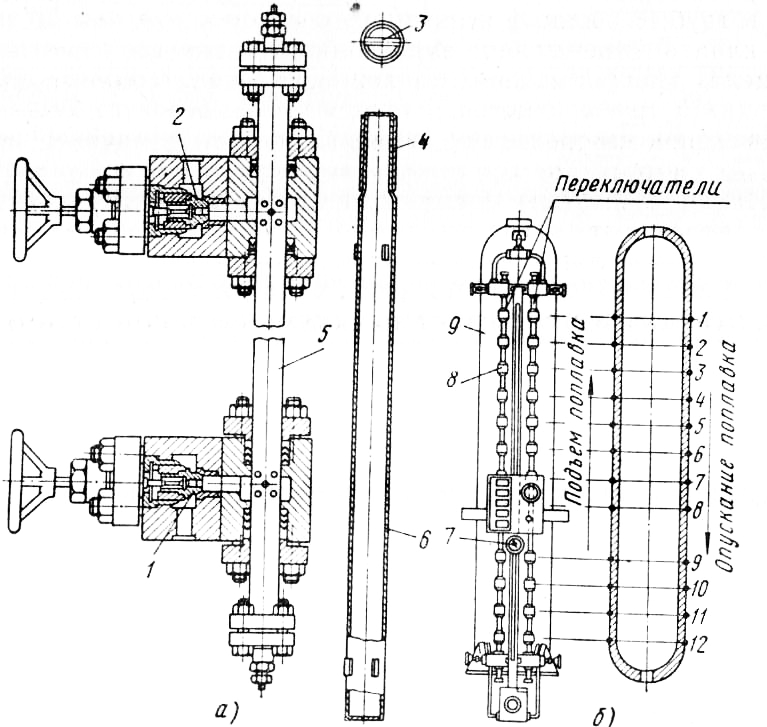

Рис. 4. Предохранительный клапан насоса: При регулировке запорного устройства особое внимание уделяют клапану минимального уровня. Необходимо, чтобы направляющий шпиндель и клапан были строго соосны и чтобы между их торцами был зазор 0,5—0,8 мм. Регулировку аппаратуры контроля уровня насосно-аккумулятор-ной станции рассмотрим на примере электромагнитного поплавкового переключателя, приведенного на рис. 169 (на рис. 169, б показано два переключателя, один из которых запасной). Воздушный и водяной клапаны закреплены в сварных бандажах, охватывающих гидравлический баллон аккумулятора вверху и внизу. Через корпуса клапанов пропущена труба. Внутри ее помещен алюминиевый поплавок, верхний конец которого герметически закупорен крышкой. Другой конец поплавка открыт, на нем имеется лишь планка для удобства работы с поплавком. По высоте трубы размещены электромагнитные катушки, каждая из которых может включить соответствующее реле в цепи управления станции.

Рис. 5. Поплавковый переключатель: При повышении или понижении уровня жидкости в баллонах, а значит, и в трубе 5 поплавок 6 перемещается вверх или вниз. Когда поплавок пересекает поле той или иной катушки, изменяется напряжение и ток в ее цепи. Эти изменения управляют движением клапанов, а также световыми и звуковыми сигналами. Поплавковое устройство регулируют следующим образом. Поплавок на шнуре, привязанном к планке, опускают внутрь контрольной трубы. На шнуре делаются отметки, соответствующие заданным уровням жидкости в баллоне. Пользуясь этими отметками, выставляют катушки 8 в нужное положение и закрепляют их (при совпадении уровня катушки и поплавка включается световой сигнал). Перед пуском в работу поплавкового устройства трубу и поплавок прочищают. Затем поплавок вставляют в трубу открытым концом вниз и устанавливают нижний фланец трубы. После этого в трубу, медленно открывая клапан, впускают воздух, а когда давление в трубе и баллоне выравнивается, осторожно открывают водяной клапан. В результате поплавок всплывает. В целях предупреждения аварии, если не сработает аппаратура поплавковой трубы, устанавливаются контактные манометры. Давление, при котором они должны сработать, отличается от давления, на которое настроено регулирующее устройство, на 100— 200 кПа (1—2 кгс/см2). После пуска аккумулятора работу манометров проверяют, нагнетая насосами жидкость выше верхнего уровня, а также сливая ее ниже нижнего уровня. Реклама:Читать далее:Зарядка и пуск насосно-аккумуляторной станцииСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|