|

|

Категория:

Шлифование и полирование стекла Общие сведения. Алмазную грань наносят абразивными и алмазными инструментами на станках САГ и ШАГ. Работы на станках этих моделей выполняются вручную. Номенклатура обрабатываемых изделий чрезвычайно разнообразна: вазы, салатницы, стаканы, фужеры, рюмки. Станки для обработки хрустального стекла изготовляют в основном с горизонтальным расположением шпинделей. В шпиндельных узлах применяют гидродинамические или аэростатические подшипники, что. обеспечивает высокую точность обработки стекла. Станки САГ. На станках САГ обрабатывают большинство изделий серийного и массового производства. Станки этого типа имеют различные модификации: САГ-1, САГ-2, САГ-2М, САГ-3 и САГ-4. На первых трех станках устанавливают абразивные круги. Станок САГ-3 используют для нанесения граней на крупные бытовые и художественные изделия алмазным инструментом. Станина представляет собой литую конструкцию, внутри которой расположены электродвигатель привода шпинделя и насос со своим двигателем, причем нижний отсек станины служит одновременно емкостью для масла. Двигатель привода шпинделя установлен на подмоторной плите с продольными пазами для натяжения приводного ремня. Привод шпинделя снабжен ступенчатыми двухручьевыми шкивами, что позволяет получить две частоты вращения шпинделя 16,7 с-1 (1000 об/мин) и 56 с-1 (3360 об/мин). Схема установки ремня для получения требуемой частоты вращения шпинделя расположена на внутренней стенке кожуха, закрывающего ременную передачу. На лицевой стороне станины закреплена панель управления с ручкой вводного автомата, кнопками управления и двумя сигнальными лампочками.

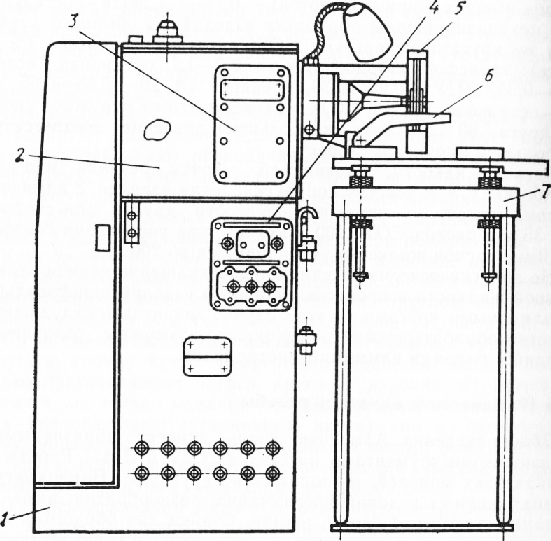

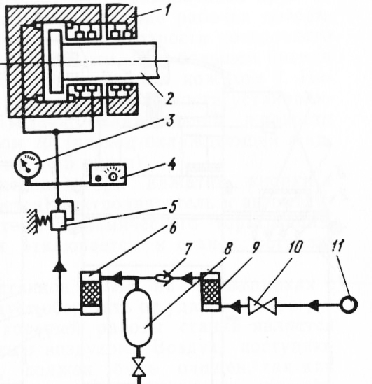

Рис. 1. Схема станка САГ-3:

1— станина, 2 — шпиндельная бабка, 3 — гидросистема, 4 — электрооборудование и панель управления, 5 — защитное ограждение, 8 — упоры, 7 — стол с ванной

Шпиндельная бабка состоит из шпинделя, опор скольжения и корпуса. Шпиндель смонтирован на трехвкладышных гидродинамических подшипниках жидкостного трения. Вкладыши опираются на винты со сферической опорной поверхностью.

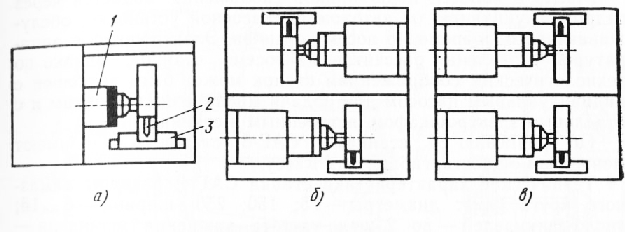

Рис. 2. Модификации станков САГ:

а — с одним шпинделем, б — с двусторонним расположением шпинделей, в —с односторонним расположением двух шпинделей; 1 — шпиндельная бабка, 2 — алмазный круг, 3 — подлокотник

Стол 7 имеет сварное основание, на котором смонтирована литая ванна для стока охлаждающей жидкости. На ванне установлены подлокотники, легко регулируемые по высоте и в горизонтальной плоскости для создания комфортных условий труда. Технические характеристики станка САГ-3: диаметр алмазного круга — 75; 150; 250 мм; частота вращения шпинделя — 1000; 3360 об/мин; радиальное биение конуса шпинделя под шлифовальный круг — не более 0,005 мм; осевое биение конца шпинделя —не более 0,005 мм. Размеры обрабатываемых изделий (мм): длина — 40 … 400; диаметр — 20 … 200; расход воды на охлаждение инструмента — 0,03 кг/с; габаритные размеры — 1182Х645Х1740; масса — 685 кг. Станок САГ-4 предназначен для нанесения алмазных граней алмазным и абразивным инструментом на бытовые или художественные изделия мелкого и среднего размера. Станок выпускают в трех модификациях: с одним шпинделем, с двусторонним расположением двух шпинделей и с односторонним расположением двух шпинделей. Модель с односторонним расположением шпинделя используют при конвейерно-поточной организации труда. В этом случае двум рабочим, работающим на одном станке, удобц0 брать полуфабрикаты с конвейера и ставить обработанные изде-лия обратно на конвейер. Две шпиндельные бабки станка смонтированы на общей литой плите, которая установлена на сварной станине. Каждый шпиндель снабжен автономным электродвигателем. Шпиндель-ные бабки станков САГ-4 и САГ-3 идентичны. В бабке станка САГ-4 установлены такие же гидродинамические подшипники но меньшего диаметра, так как этот станок предназначен для обработки изделий мелких и средних размеров, и, как следствие, шпиндель воспринимает меньшие нагрузки. Масло в полости подшипников скольжения подается через гидрокоммуникацию от автономной насосной установки, обслуживающей одновременно восемь станков. Электрошкаф с аппаратурой управления рассчитан на восемь станков, однако по технологическим соображениям станок может быть выполнен с индивидуальным насосом для подачи масла к подшипникам и с отдельным электрошкафом, встроенным в станину. По сравнению со станками САГ-3 станки САГ-4 имеют меньшую мощность, габариты и массу. Технические характеристики станка САГ-4: размеры алмазного круга (мм): диаметры — 75; 150; 250; ширина — 6… 16; число шпинделей — до 2 шт.; частота вращения шпинделя — 1210; 3080 об/мин; расход воды для охлаждения инструмента — 0,03 кг/с; габаритные размеры (без электрошкафа и насосной установки) — 1000×1170×1500 мм; масса — 565 кг. В станках для нанесения алмазной грани очень жесткие требования предъявляют к биению вала в радиальном направлении. Используемые в станках САГ радиальные подшипники качения обеспечивают неизменное положение шпинделя. В станках САГ-1, САГ-2 допустимое биение вала 0,03 мм, а в станках САГ-2М, САГ-3 и САГ-4 —0,005 мм. Биение шпинделя в радиальном направлении приводит к возникновению эксцентриситета шлифовального круга, который закономерно увеличивается с радиусом круга. Возникший эксцентриситет приводит к тому, что режущая кромка круга начинает неравномерно прижиматься к обрабатываемой поверхности изделия. Если на рабочей кромке такого круга отметить две диаметрально противоположные точки, то радиус одной части круга будет больше радиуса другой. В результате часть круга большего радиуса будет снимать поверхность изделия на большую глубину, чем часть круга меньшего радиуса при неизменном положении изделия относительно режущей кромки. Таким образом, клиновидный прорез будет как бы сужаться и расширяться, т. е. совершаемый прорез не будет иметь постоянного сечения. Кроме того, при увеличении зазора сверх установленной нормы возможно возникновение вибрации шпинделя, а следовательно, и дробление поверхности изделия во время обработки вплоть до его разрушения. С дРУг°й стороны, при слишком малых зазорах подшипники rvx разогреваться и шпиндель заклинивается. Это можно легко устранить применением смазочных материалов и охлажденея подшипников. Для устранения лишних зазоров подшипники шпинделя должны легко и точно регулироваться, а также быть надежно защищены от попадания абразивной пыли и охлаждающей жидкости.

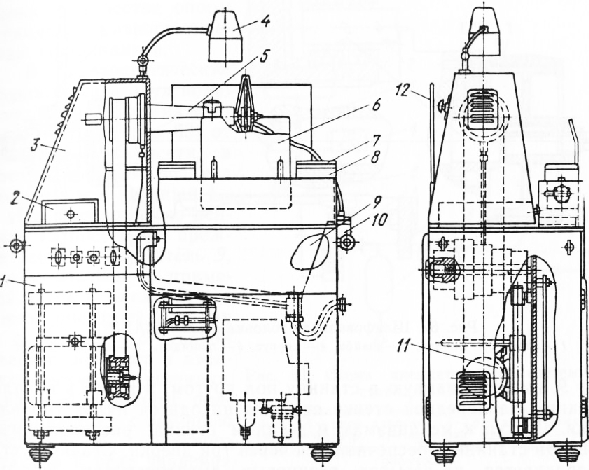

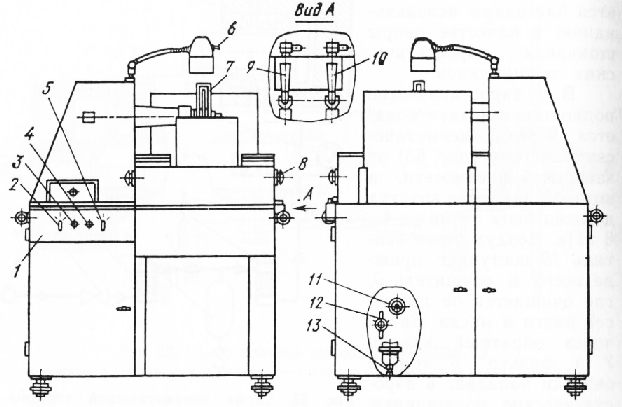

Рис. 3. Устройство станка ШАГ-2:

1 — станина, 2 — ящик для инструмента, 3 — бабка, 4 — лампа, 5 — шлифовальная головка, 6 — экраны, 7 — подушка, 8 — подлокотники, 9 —ванна, 10 — система подвода воды, 11 — привод

Передняя опора — наиболее нагружена. Поэтому она должна быть особенно тщательно отрегулирована и хорошо смазана. Кроме того, меньший вылет шпинделя уменьшает нагрузку на переднюю опору. Износ передней опоры приводит к возникновению биения в осевом направлении. При подготовке станков САГ к работе проверяют состояние заземления, систем подачи электроэнергии, охлаждающей жидкости, а также натяжение ремней привода шпинделя и насоса, шлость нижнего отсека станины промывают и заполняют маслом. Масло для заливки должно быть чистым, без кислот, воды, смол и механических примесей: его заменяют каждый месяц. Станки ШАГ. Станок ШАГ-2 предназначен для нанесения граней алмазными кругами. Станина представляет собой сварную конструкцию из уголков и листового материала. На станине размещены основные механизмы станка, а также подлокотники с подушками из мягкого материала, система подвода воды к шлифовальному кругу и ванне и два экрана, которые защищают работающих от брызг абразивной пульпы. Вода стекает в ванну, вмонтированную в станину под кругом, и далее в канализацию. На передней стенке станины находится пульт управления. Доступ к механизмам и деталям станка, расположенным внутри станины, обеспечивается через три дверки. Станина устанавливается на четырех резиновых амортизаторах, поэтому фундамента под станок не требуется. На боковых стенках станины находятся рым-болты, которые после монтажа станка снимают. Отверстия от болтов закрывают пробками.

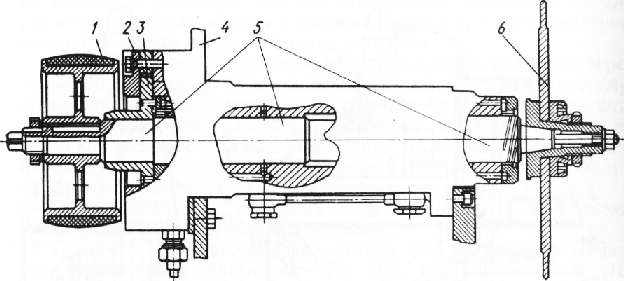

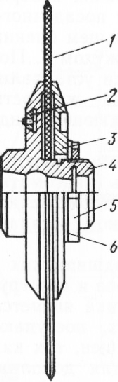

Рис. 4. Шлифовальная головка станка ШАГ-2:

1 — шкив, 2 —фланец. 3 — шайба, 4— корпус, 5— шпиндель, 6 — алмазный круг

С правой стороны корпуса станка находится кронштейн, к которому крепится защитный кожух. По пазу кронштейна он перемещается в вертикальной плоскости. На внутренней стенке кожуха установлен трубопровод для подвода охлаждающей жидкости к алмазному кругу. Бабка шлифовального круга сварная. На ней размещается шлифовальная головка, лампа местного освещения и ящик для инструмента. Шлифовальная головка (рис. 62) имеет литой корпус, выполняющий роль подшипников и снабженный системой каналов для подвода воздуха. На шпинделе установлена шайба, представляющая собой подвижную часть упорного подшипника. Шпиндель выполнен на аэростатических подшипниках. Фланец играет роль одной из неподвижных частей упорного подшипника. При обработке изделий на станках ШАГ к биению шпинделя предъявляют все более жесткие требования, чем при работе на станках САГ, частота вращения инструмента на станках ШАГ еще больше. Радиальное и торцовое биение алмазного круга диаметром 250 мм не более 0,004 мм. Это достигается благодаря использованию в качестве опоры шпинделя аэростатических подшипников. В аэростатические подшипники воздух подается через пневматическую систему от заводской пневмосети, в которой давление воздуха должно быть не ниже 4-6 кПа. Воздух через вентиль поступает прежде всего в осушитель, где очищается от примесей влаги и масла. Затем через обратный клапан и фильтр тонкой очистки попадает в аэростатические подшипники. Давление в системе поддерживается с помощью ресивера, обратного клапана и реле давления. Реле регулируют таким образом, что при давлении менее 0,4 МПа электродвигатель привода отключается, а обратный клапан 7 запирает пневмоси-стему. Воздух, оставшийся в ресивере, обеспечивает питание подшипников в течение еще 10 с. Этого времени достаточно для «выбега» шпинделя, т. е. его остановки. В процессе работы давление контролируют манометром. Биение в осевом направлении (вал двигается вперед и назад вдоль оси) также недопустимо — при биении линия реза получается размытая, с неровными краями, края реза крошатся и в конечном итоге изделие разрушается. Шпиндель станков ШАГ приводится во вращение от электродвигателя через плоскоременную передачу и имеет шесть скоростей. Частоту вращения шпинделя регулируют подбором сменных шкивов на валу электродвигателя и переключением скоростей вращения двигателя. Привод шпинделя бабки состоит из двухскоростного электродвигателя, установленного на подвижных салазках, перемещающихся по двум вертикальным стойкам, и противовеса. Такая конструкция позволяет быстро менять шкивы и создавать необходимое усилие натяжения ремня. Усилие натяжения определяется разностью масс электродвигателя и противовеса и постоянно для любой пары шкивов.

Рис. 5. Схема пневматической системы станка ШАГ-2:

1 — шлифовальная головка, 2 —шпиндель, 3 — манометр, 4 — реле давления, 5 — регулятор давления, 6 — фильтр, 7 — обратный клапан, 8 — ресивер, 9 — осушитель, 10 — вентиль, 11 — заводская пневмосеть

Рассмотрим, как работают на станке.

Рис. 6. Схема органов управления станка ШАГ-2:

1 — панель управления. 2— ручка вводного пакетника, 3— кнопка «Пуск», 4 — кнопка «Стоп», 5 — переключатель скоростей двигателя, 6 — выключатель освещения станка, 7 — защитный кожух, 8 — ручка регулирования подлокотников, 9 — кран для обмыва изделий, 10 — кран охлаждающей жидкости, 11 — вентиль пневмосетн, 12 — регулятор давления шпиндельных опор, 13 — кран слива конденсата

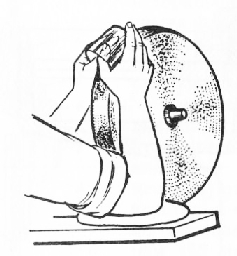

Перед обработкой изделия проверяют работу всех органов станка на холостом ходу. Для этого включают ручку (рис. 64) пакетника на пульте управления, открывают вентиль пневмо-системы, проверяют и регулируют давление воздуха в сети на 0,42 МПа (4,2 кПа). При давлении воздуха, подводимого к подшипникам, менее 3,5 кПа (0,35 МПа) пуск шпинделя не допускается, а реле давления блокирует работу всех органов управления. Перед включением шпинделя удостоверяются, что он вращается легко; шпиндель, получивший вращение от руки, должен сделать несколько оборотов по инерции. Затем включают переключатель 5 на требуемую частоту вращения двигателя, нажимают кнопку «Пуск» вращения шпиндельной головки. Частоту вращения алмазного инструмента устанавливают в такой последовательности. Согласно таблице, прикладываемой станку, подбирают шкив и закрепляют его на валу электро-вигателя. Переключатель скоростей устанавливают на необходимые обороты. Алмазный круг выбирают в зависимости от выполняемых операций и устанавливают смонтированным на фланце, непосредственно на шпиндель станка. Фланец должен быть затянут на шпинделе до полного прилегания по конусу. Установленный круг проверяют на биение рабочих плоскостей индикатором с ценой деления 0,001 мм, проворачивая круг от руки. Радиальное и осевое (торцовое) биение рабочих поверхностей круга относительно внутренней поверхности посадочного отверстия не должно превышать 0,004 мм. При большем биении круг правят. Затем круг закрывают защитным кожухом. Положение подлокотников в горизонтальной плоскости устанавливают с помощью ручки. Подачу охлаждающей жидкости включают и регулируют краном (расход охлаждающей жидкости при давлении 0,1 МПа от 2 до 5 л/мин). Отключение станка происходит при нажатии кнопки «Стоп», при этом останавливается электродвигатель и автоматически начинает работать система динамического торможения. Через с цепь торможения отключается и станок останавливается. Шпиндельный механизм станков ШАГ на подшипниках с воздушным смазыванием следует оберегать от ударов и перегрузок. Непременным условием хорошей работы станка является снабжение подшипников чистым воздухом. Воздух, поступающий из цеховой магистрали, должен быть очищен, так как пневмоаппаратура станка предназначена лишь для дополнительной и тонкой очистки. Вращать шпиндель можно только, убедившись в наличии давления в подшипниках. Каждые шесть месяцев шпиндельный механизм разбирают и чистят. Все детали промывают бензином и продувают очищенным сжатым воздухом. При неполадках в работе шпинделя (например, появление металлического контакта между валом и опорными поверхностями) выясняют причину. Если подшипники загрязнились, шпиндель разбирают и прочищают. Технические характеристики станка ШАГ-2: частота вращения шпинделя 1500(157,2); 2000(209,36); 2500(261,70); 3000(314,04); 4000(418,7); 5000(523,40) об/мин (рад/с); давление изделия на алмазный круг 0 …100 Н; инструмент—алмазные круги; диаметр кругов 250, 150, 75 мм; расстояние от основания станка до оси шпинделя 1200 мм; давление в воздушной сети 0,4… 0,6 МПа; габаритные размеры (мм): 1240X592X1550; масса 360 кг. Станок ШАГ-ЗВ2 — последняя модель серий имеет ряд преимуществ. В этом станке радиальное и торцовое биение шпинделя уменьшено до 0,002… 0,003 мм, что позволило повысить частоту вращения шпинделя и тем самым достичь более высокого класса чистоты обработки. Кроме того, габаритные размеры этого станка и масса значительно ниже соответствующих параметров ранее выпускаемых станков (по сравнению со станком САГ-2М в два раза). Станок устанавливают без фундамента на полу цеха на виброопорах. Использование этих станков позволило улучшить условия труда рабочих, повысилось качество обработки изделий и возросла производительность труда Подготовка алмазного инструмента к работе. Подготовка алмазных кругов к работе состоит из комплекса следующих операций. Алмазные круги монтируют на фланцы с балансировочными грузиками-сухарями 2. Радиальное и торцовое биение посадочных поверхностей самих фланцев не должно превышать 0,005 мм. Диаметр фланца должен составлять не менее 60% от диаметра круга, что обеспечивает требуемую жесткость круга в процессе работы. Смонтированный на фланце круг устанавливают на конусный конец оси 1 (рис. 66) центрирующего приспособления. Легкими вертикальными движениями наружного конуса 2 центрируют круг относительно посадочного отверстия и окончательно закрепляют на фланце. Установленные на фланцы круги диаметром 150 мм и более балансируют. Статический дисбаланс характеризует неуравновешенность круга, установленного на фланцах, вызванную несовпадением его центра тяжести с осью вращения. Балансировку круга выполняют на оправках, свободно лежащих на ножках балансировочного станка перемещением сухарей в пазах корпуса фланца. Непрямолинейность и непараллельность ножей балансировочного станка в горизонтальной плоскости не должна превышать 0,005 мм, а непараллельность их в вертикальной плоскости — 0,01 мм. Отбалансированный круг устанавливают на станок и крепят на коническом хвостовике шпинделя станка болтами. Биение рабочих поверхностей кругов диаметром 150… 200 мм после установки их на станке не должно превышать 0,01 мм. При большем биении круг правят по коническому профилю с двух сторон за одну установку. Правку кругов выполняют, чтобы ликвидировать биение круга, если его не удалось устранить другими способами; восстановить шлифующие свойства круга, если этого не удалось добиться чисткой, и прямолинейность периферии круга, образующейся при неравномерном износе. Для правки применяют приспособления с креплением круга и устройством для поворо-_а на заданный угол профиля круга. Правку выполняют на универсально-заточных станках ЭБ642, ЭВ642, ЭБ643 кругом из зеленого карбида кремния или электрокорунда зернистостью 10… 12, твердостью СМ1, СМ2К. Алмазный круг вращается с окружной скоростью 4 … 8 м/с, а правящий —25 … 30 м/с. В процессе правки применяют те же охлаждающие жидкости, что и при шлифовании.

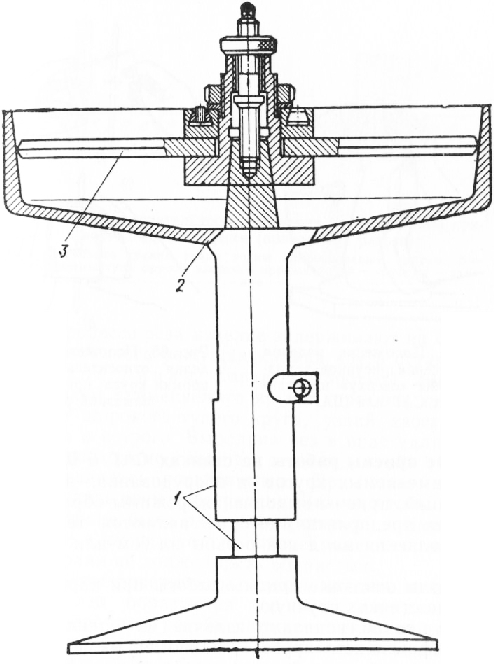

Рис. 7. Алмазный круг на фланцах:

1 — алмазный круг, 2 — грузики-сухарики, 3 — фланец, 4 — втулка, 5 —гайка, 6 — шайба

Рис. 8. Приспособление для центрирования алмазных кругов:

1 — ось, 2 — наружный конус. 3 — алмазный круг

Смонтированный на фланце и отбалансированный шлифовальный круг устанавливают на коническом шпинделе станка на шпонку и затягивают винтом. При смене круга его снимают со шпинделя станка вместе с фланцем (алмазные круги не рекомендуют снимать с фланцу до полного износа рабочего слоя). Каждый шлифовщик должен иметь комплект фланцев, соответствующий числу необходимых для работы кругов, различных по диаметру и толщине. Это позволит использовать круги до полного износа, не снимая с фланцев, сократить затраты вспомогательного времени на установку на фланцы и правку, снизить расход алмазов.

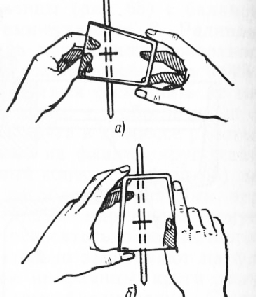

Рис. 9. Положения (а, б) изделия относительно режущей кромки круга при выполнении алмазной резьбы

Основные приемы работы на станках САГ и ШАГ. Характеристика применяемых кругов и оборудования, последовательность операций, приемы выполнения, режимы обработки даются в стандартах предприятия, которые являются технологической картой выполнения алмазной резьбы на том или ином изделии из стекла. Рассмотрим основные приемы работы при нарезании алмазной грани на станках вручную. Рабочий плавно подводит изделие из стекла к режущей кромке шлифовального круга и, нажимая на изделие, делает рез. Давление на режущий инструмент зависит от глубины прорезаемой грани и равно: 10 …35 Н при глубине грани до 3 мм; 40 … 80 Н для граней глубиной 3 … 8 мм. Грани глубиной свыше 8 мм нарезают при давлении на круг 80 … 100 Н. Если рабочий прижимает стеклоизделие к верхней части круга таким образом, что сквозь стенку изделия виден процесс резки, такой способ выполнения резьбы называется способом «сверху». Так обрабатывают в основном изделия из прозрачного бесцветного стекла. Если гранят изделие из вдетого стекла, недостаточно прозрачного, его подводят к режущей помке круга снизу и грань прорезается на обращенной к рабочему поверхности способом «снизу».

Рис. 10. Положение изделия при нанесении рисунков алмазной резьбы «сверху» на станках САГ или ШАГ

При нанесении на наружную поверхность изделий алмазных граней и различных элементов украшения рабочий перемещает изделие относительно режущей кромки круга.

Рис. 11. Последовательность нарезания широкой грани прямоугольного профиля (поперечный разрез):

а — прорезание границ грани узким клинообразным кругом, б — срезание выступа кругом плоского профиля; 1.3 — круги, 2 — изделие

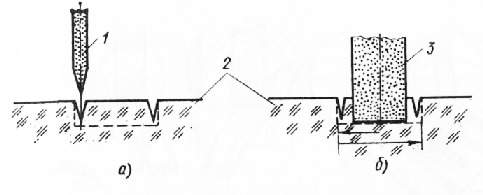

Когда в процессе реза изделие задерживают на одном месте, то на его поверхности режущая кромка круга оставляет след в виде короткой линии. Характер короткой линии определяется профилем применяемого круга: короткий широкий след образуется от широкого тупого круга, узкий заостренный — от более тонкого и острого. Выполняя рез в виде удлиненной прямой линии, необходимо следить за тем, чтобы его ширина и глубина оставались постоянными. При этом острие круга должно проходить точно посередине. Важно, чтобы обе стороны прорезаемой грани были одинаковой ширины и имели одинаковый наклон, т. е. один и тот же угол. Кроме того, верхний край нарезаемой грани не должен быть волнистым. При обработке поверхности изделия кругами прямоугольного профиля на ней образуются прямые плоские линии. Такой круг в процессе резьбы снимает стекло не только своим плоским торцом, но и его углами и боковыми стенками. Поэтому его углы должны быть слегка заострены, а боковые плоскости слегка скошены. Если изделие прижать на короткое время к режущей кромке такого круга, получится прямоугольный про-Рез. При выполнении удлиненной плоской линии прямоугольного профиля необходимо следить за тем, чтобы глубина прорезаемой грани по всей ее длине была одинаковой. Если глубина грани изменяется по длине, то это наиболее заметно при взгляде на грань сбоку. В процессе нарезания грани изделие следует вести строго перпендикулярно по отношению к режущей кромке круга; при отклонении от перпендикулярного направления, т. е. при наклоне изделия в ту или иную сторону по краям прорезаемой грани образуются сколы. Иногда, для того чтобы избежать образования сколов при выполнении граней прямоугольного профиля, прибегают к такому приему. Рядом прорезают две параллельные тонкие грани клиновидного профиля (рис. 69, а) глубиной несколько меньшей, чем глубина заданной грани (на рис. показано пунктиром). После этого кругом плоского профиля срезают в два этапа выступ (рис. 69, б) между двумя первоначально нанесенными тонкими гранями: на первом этапе точно посередине, затем, сдвигаясь то к одному, то к другому краю, достигают заданной глубины грани (направление движения круга на рис. показано стрелками).

Рис. 12. Нарезание серповидного отпечатка плоским кругом:

а — расположение плоского круга относительно стенки изделия, б — поперечное сечение получаемой грани, в — серповидный отпечаток (вид сверху), г—положение круга при нарезании листика (поперечное сечение), д — листик (вид сверху), е — удлиненная грань с серповидным окончанием (вид сверху), ж — клинолннейный элемент (вид сверху)

Круги плоского профиля часто используют для получения следов, аналогичных следу от круга с острой кромкой. Для этого изделие подводят к режущей кромке плоского круга таким образом, что в процессе резьбы участвует боковая сторона круга и его торцовая плоская часть. Если изделие прижать на короткое время к режущей кромке плоского круга описанным выше способом, то на изделии останется серповидный отпечаток. Повернув изделие на 180° и прижав его к режущей кромке плоского круга таким образом, чтобы в процессе резания принимала участие другая боковая сторона круга и его торцовая часть, можно получить прорез «листик», состоящий из двух серповидных отпечатков, расположенных бок о бок друг с другом. Передвигая вдоль режущей торцовой и боковой сторон плоского круга, лИ сят прямую удлиненную грань острого профиля с серповид-Нум началом и окончанием грани(направление движения изделия вдоль режущих кромок круга показано грелками). Этот же плоский круг может быть использован для получения изогнутых серповидных отпечатков при условии, что изделие передвигают вдоль режущих сторон круга по криволинейной траектории.

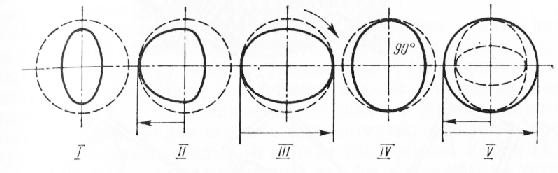

Рис. 12. Последовательность (I… V) нарезания линзы

При нарезании линз используют круги шириной 30 … 40 мм с закругленным профилем. Глубина вырезаемой линзы определяется диаметром круга: чем меньше диаметр круга, тем более глубокая линза образуется при контакте с кругом. Высоту подбирают опытным путем в зависимости от размеров нарезаемой линзы. Сначала прорезают овальное углубление, диаметр которого меньше диаметра заданной линзы (стрелками на рис. показано направление движения изделия относительно режущей кромки круга). Передвигая изделие влево и вправо, расширяют сжатую часть овала, т. е. малую ось эллипса доводят до размеров диаметра линзы. Затем изделие поворачивают на 90° и доводят размеры расширенного овала до размеров заданной линзы. Для этого изделие передвигают вправо и влево относительно середины режущей кромки круга. Рисунок алмазной резьбы, как правило, выполняют в такой последовательности. Сначала на изделии, установленном на разметочном столе, размечают рисунок. При массовом производстве изделий с однотипным рисунком разметку выполняют на полуавтоматических приспособлениях. Сложные рисунки на крупных изделиях размечают суспензией из воды и огнеупорной глины или мела. Недостаток этого способа в том, что разметочные линии при обработке могут стереться. Поэтому на ряде заводов внедрен новый способ разметки: рисунок на крупных изделиях, вырабатываемых прессованием, наносят непосредственно в форме при прессовании следующим образом. В соответствии с контуром рисунка на внутренней поверхности формы для прессования наносят неглубокие риски. Пластичная стекломасса в процессе прессования заполняет риски, обозначая таким образом контуры рисунка Затем по этим рискам наносят рисунок. Этот способ разметки позволяет ликвидировать ручной труд на этой операции и способствует повышению качества декоративной обработки.

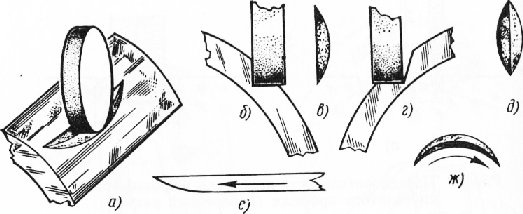

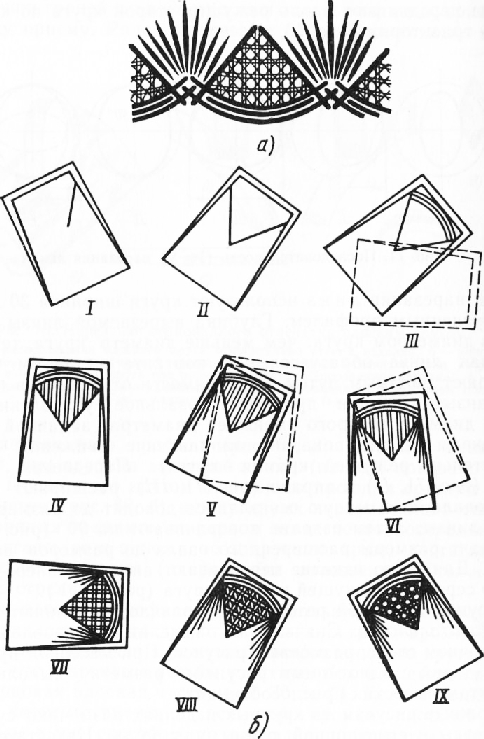

Рис. 13. Рисунок алмазной резьбы (а) и последовательность выполнения его (б): I— нарезка правой стороны угольника, II — нарезка левой стороны угольника, III — выполнение дуги, IV — нарезка центральной линии кустов и вертикальных линий сетки, V — нарезка правой стороны кустов, VI — нарезка левой стороны кустов, VII — выполнение горизонтальных линий сетки, VIII, IX — нарезка соответственно левых и правых диагоналей

рассмотрим последовательность выполнения рисунка алмазной резьбы на конкретном примере. Чтобы нанести на чайный н каН рисунок, рабочий берет стакан правой рукой и осторожно подводит его к режущей кромке круга. Когда стакан коснется круга, рабочий левой рукой прижимает изделие к кругу нарезая правую сторону угольника. Далее рабочий поворачивает стакан и заканчивает левую сторону угольника (положение II). Затем наносят дугу (положение III) и в положении IV — центральные линии кустов и вертикальные линии сеток. Правую сторону кустов нарезают, наклонив стакан вправо без перехвата (положение У). Затем, развернув стакан, доделывают левую сторону кустов (положение VI). Горизонтальные линии сетки выполняют при горизонтальном положении стакана (положение VII). В конце наносят левые и правые диагонали сетки, изменяя наклон стакана относительно режущей кромки круга соответственно влево и вправо (положения VIII и IX). Возможные дефекты алмазной резьбы и способы их устранения. При нанесении алмазной резьбы могут возникнуть следующие пороки: искажение рисунка, прижог, сколы и осыпь граней, грубая шлифованная поверхность или глубокие царапины на шлифованной поверхности. Искажение рисунка возникает при чрезмерном износе круга, когда его режущая способность резко снижается. Чтобы избежать этого дефекта, заменяют старый круг новым с острой режущей кромкой. Прижог грани возможен: при неправильно подобранной зернистости круга, неправильном распределении зерен абразивного материала и связки в круге, низкой режущей способности круга, недостаточном его охлаждении, нарушении режима шлифования. В первом случае заменяют круг на другой, зернистость которого соответствует данной операции. Если в абразивном круге неправильно распределены зерна абразива и связка, круг заменяют. Низкую режущую способность круга можно повысить правкой и чисткой его поверхности. Увеличив подачу воды или СОЖ и равномерно распределив ее по обеим сторонам круга, можно повысить степень охлаждения режущей кромки круга. Нарушение режима шлифования можно устранить, уменьшив скорость шлифования, снизив давление на абразивный инструмент, снизив скорость перемещения изделия относительно режущей кромки круга. Сколы и осыпь граней могут возникнуть из-за повышенного торцового и радиального биения шпинделя, неправильного подбора зернистости для данной операции и заниженного расхода воды или СОЖ в зоне шлифования. Повышенное радиальное биение инструмента и шейки шпинделя уменьшают с помощью индикатора. Изменение размеров посадочной шайбы шпинделя приводит также к повышенному биению шпинделя. При повышенном торцовом биении выверяют и правят круг. Биение шпин-деля можно устранить заменой подшипников. Если зернистость круга не соответствует данному виду обработки, круг заменяют При заниженном расходе воды или СОЖ увеличивают подачу воды или СОЖ на режущую кромку круга. Грубая поверхность шлифованных изделий появляется, когда неправильно подобрана зернистость шлифовального круга для данной операции. Этот дефект устраняют заменой шлифовального круга. Такой же дефект возможен при обработке изделия кругом с единичными крупными зернами. Если при внешнем осмотре или в результате проверки оптическими приборами устанавливают, что круг содержит такие зерна, его заменяют.

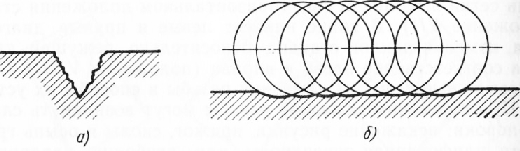

Рис. 14. Неровности на плоскостях алмазной грани:

а — профиля, б — продольного сечения

Грубые царапины на шлифованной поверхности образуются, если на поверхности круга есть крупные зерна или инородные включения. Такой круг чистят и скалывают с него крупные зерна. После этих операций круг правят. Полирование. Нанесенные на станке орнаменты, рисунки, грани алмазной резьбы — непрозрачные, матовые. Если посмотреть в оптический микроскоп на поперечное сечение грани клинообразного профиля, то можно увидеть, что поверхность бугристая. На продольном сечении хорошо заметны волнообразные неровности, возникающие в результате вибрации изделия в руках мастера. Особенно большие неровности появляются при выполнении вытянутого прореза; они усиливаются при неравномерной подаче изделия относительно режущей кромки круга. Чтобы сгладить такие микронеровности и придать граням блеск, их полируют химическим и механическими способами. Механическое полирование осуществляется в несколько стадий. Первая стадия сходна со шлифованием, на второй стадии полировальник при своем движении срывает со скошенных в процессе первой стадии выступов тончайшую коллоидную пленку и обнажает свежую поверхность стекла. Применяемая при этом вода действует на обнажившиеся участки стекла и покрывает их защитной пленкой. Стадии повторяются многократно. Геометрические размеры и материал полировальных кругов выбирают в зависимости от размеров обрабатываемых плоскостей и характера рисунков или орнаментов. Наибольшие углубления рисунка, линзы, листики полируют свинцовыми или оловянными кругами диаметром 2… 35 мм и толщиной 2 … б мм; более крупные элементы рисунка — деревянными кругами диаметром 10 … 200 мм и толщиной 3… 20 мм; большие поверхности — войлочными кругами диаметром 200 … 500 мм и толщиной 15… 30 мм или пенопластовыми — диаметром 500… 600 мм. Иногда рисунки полируют волосяными или травяными (из мексиканской травы) щетками. Наиболее трудно обрабатывать клинообразные прорезы (сетки): если ширина между соседними прорезями не превышает 3 мм, их полируют волосяными щетками, более широкие—на составных деревянных кругах с радиальным направлением волокон. Частота вращения полировальных кругов и щеток определяется ассортиментом полируемых изделий и составляет 400… 800 об/мин. В качестве полирующего материала применяют водную суспензию пемзы или микропорошка, трепел, полирит, крокус, оксид олова. Пемзу измельчают и просеивают через сито 900 отв/см2. Реклама:Читать далее:Механизация и автоматизация обработки стеклоизделий шлифовальными кругамиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|