|

|

Категория:

Граверное дело Далее: Гравирование по покрытиям Нанесение штрихов, линий, знаков и обозначений резанием производится удалением материала заготовки резцом или фрезой при перемещении резцового суппорта в направлении, перпендикулярном большей стороне заготовки. Геометрические параметры штриха или линий (глубина, ширина, углы наклона граней и т. д.) зависят от геометрических параметров инструмента, нагрузок-на инструмент и других факторов. На точность исполнения профиля штриха в сильной степени влияют материалы заготовки, параметры резания, точность установки инструмента и динамические процессы, возникающие при резании. Резец должен быть установлен таким образом, чтобы заусенцы на краях штрихов, образующиеся вследствие деформации материала, были небольших размеров. Размер нагрузки на резец выбирают на пробных нарезках такой, чтобы штрих имел ровные края, достаточную глубину и необходимую шероховатость боковых поверхностей. Резец не должен раскалывать поверхность заготовки и колебаться во время работы, иначе штрих теряет свою форму. Границы устойчивости движения резца при нанесении штриха определяются параметрами суппорта, формой резца, скоростью нанесения штриха и механическими свойствами материалов покрытия и подложки. Кроме того, качество штрихов и линий зависит от нароста, образующегося на инструменте в процессе нанесения штрихов и линий. На процесс наростообразования влияют геометрические размеры инструмента, шероховатость его поверхности; материал заготовки-и сорт смазочно-охлажда-ющих жидкостей (веретенное масло, масла НП-4Ю,

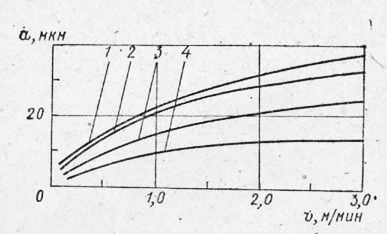

Рис. 1. Зависимость высоты нароста а от скорости резания на различных материалах

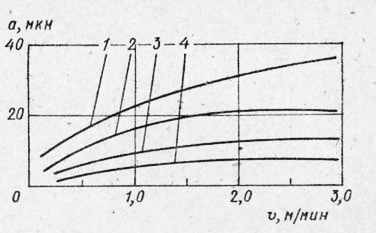

смеси олеиновой кислоты со спиртом и керосином и т. д.). Нарост располагается на режущих поверхностях резца и величина его не стабильна; следовательно, штрих смещается от нормально нанесенного в любую сторону. При этом штрих искривляется по длине, что несомненно сказывается на точности отсчета. Нарост на боковых поверхностях инструмента возникает при работе на всех материалах. Высота нароста изменяется в зависимости от скорости перемещения, подачи, ориентации инструмента относительно направления его перемещения, материала заготовки,-шероховатости боковых поверхностей инструмента и т. д. Наросто-образование сопровождается изменением температуры в зоне формирования штриха; причем для каждого материала существует вполне определенный интервал температур, при котором образуется и исчезает нарост. Изменение скорости перемещения инструмента приводит к изменению высоты нароста на его боковых поверхностях; по мере увеличения скорости резания высота нароста а увеличивается (рнс. 1). Такая закономерность наблюдается при профилировании штрихов на многих материалах. Наибольшая высота нароста имеется при нанесении штрихов на заготовках из материала марки Д1АТ (кривая 1), на инвар-стабиле (кривая 2) и на латуни марки Л67 (кривая 3); наименьшая высота нароста получается при нанесении штрихов на заготовках марки ЛС59-1 (кривая 4). Появление нароста сказывается на качестве штриха, а следовательно, и на точности штриховой меры. Увеличение скорости резания приводит к росту высоты нароста. Изменение глубины резания при фиксированной ско-« рости резания также приводит к изменению величины нароста: с увеличением глубины резания нарост увеличивается. Геометрические размеры инструмента оказывают влияние на высоту нароста. С увеличением переднего угла инструмента уменьшается высота нароста. Увеличение радиуса закругления при вершине резца приводит к увеличению высоты нароста, поэтому лезвие резца, служащего для нанесения штриха, должно быть острым. Материал инструмента незначительно влияет на процесс на-ростообразования. В сильной степени высота нароста зависит от шероховатости боковых и передней поверхностей резца (рис. 2). Наибольшая высота нароста наблюдалась на резцах, имеющих 8-й класс шероховатости боковых и N передней поверхностей (кривая 1), а наименьшая — на резце

Рис. 2. Зависимость высоты нароста а от скорости резания при различных классах шероховатости боковых поверхностей резца

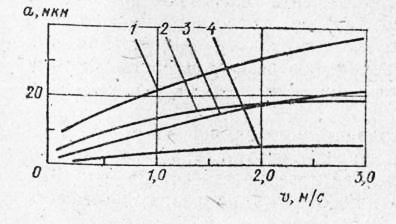

Для устранения наростообразования необходимо применять смазочно-охлаждающие жидкости, причем состав жидкости выбирается в зависимости от материала заготовки. Обнаружено, что жидкости типа керосина и смеси его с веретенным маслом умень-’ шают нарост при нанесении штрихов на заготовку из алюминия и его сплавов, а жидкости типа вазелиновых и сурепных масел и их смеси со скипидаром препятствуют образованикГнароста при нанесении штрихов на латуни и почти не влияют на процесс наростообразования при нанесении штрихов на инварстабиле. На рис. 98 приведены графические зависимости влияния сма-зочно-охлаждающих жидкостей на процесс наростообразования при нанесении штрихов на заготовку из инварстабиля. Жидкости, широко применяемые при резании металлов — типа нитрита натрия (кривая 2), 5%-ного рассола имульсола (кривая 3) и лимонной кислоты (кривая 4), — несколько снижают высоту нароста при нанесении штрихов. Нанесение же штрихов без сма-зочно-охлаждающих жидкостей сопровождается увеличением высоты нароста. Жидкость, состоящая из олеиновой кислоты, спирта и бескислотного керосина, совсем устраняет нарост, и штрихи имеют блестящий вид.

Рис. 3. Зависимость высоты нароста а от скорости резания при различных смазочно-охлаждающих жидкостях

Рис. 4. Профилограммы поперечного сечения штриха. Увеличение вертикальное 500*, горизонтальное 100*

Появление нароста на инструменте изменяет его геометрические параметры, а значит изменяется и геометрия штриха, так как процесс образования штриха есть процесс копирования на поверхности заготовки головки инструмента. ‘ При нанесении штриха возникает сложная и значительная деформация металла у боковых режущих поверхностей резца, а следовательно, в этих местах на поверхности инструмента появляется нарост, который увеличивает ширину штриха. Причем нарост может появиться с одной или с двух сторон; во втором случае ширина штриха будет увеличена в обе стороны, а ошибка деления определяется по формуле AL — 0,5 (Аа2—Да2) + + 0,5 (Аа4 — Аа3), где Ааъ Да2, Аа3, Аа4 — увеличение и уменьшение деления шкалы из-за нароста первого и второго штриха. Профилограммы поперечного сечения штриха показывают наличие бугорков у края штриха. Высота этих бугорков зависит от физико-механических свойств материала, нароста на инструменте и ряда других причин. При отсутствии нароста на инструменте высота бугорков становится во много раз меньшей. Определение величин Ааъ Аа2, Аа3, Аа4 почти невозможно из-за постоянного изменения месторасположения нароста и его размеров, поэтому необходимо создавать также условия резания материала заготовки, при которых отсутствует нарост на инструменте. Точность штриховых мер зависит от качества работы приводного устройства машины, служащего для поступательного перемещения заготовки на шаг нарезаемой шкалы. Анализ динамической и статической точности приводных устройств машины позволит дать рекомендации по рациональному конструированию делительных машин, служащих для нанесения штрихов резанием и строганием. Реклама:Читать далее:Гравирование по покрытиямСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|