|

|

Категория:

Деревообрабатывающие станки Далее: Постав рамных пил Наплавка зубьев рамных пил литым твердым сплавом (типа стеллит)—одно из наиболее эффективных средств повышения их износостойкости. Наплавленные рамные пилы обеспечивают хорошее качество пиления без переточки в течение смены. Повышение остроты заточки зубьев позволяет повысить производительность распиловки и качество получаемых пиломатериалов. Перед наплавкой зубья рамных пил расплющивают на полуавтомате ПХФ-3 (ПХФ-2), чтобы создать требуемую по ширине базу для сплавления капли сплава с основным металлом и формирования передней грани зуба пилы глубокой лунки. Последняя служит емкостью для сплава, что дает возможность увеличивать количест-промежуточных переточек между очередными операциями по шлавке.

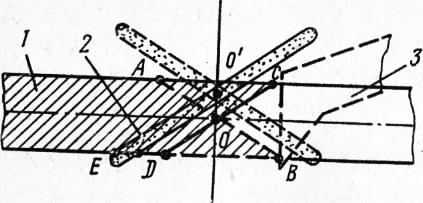

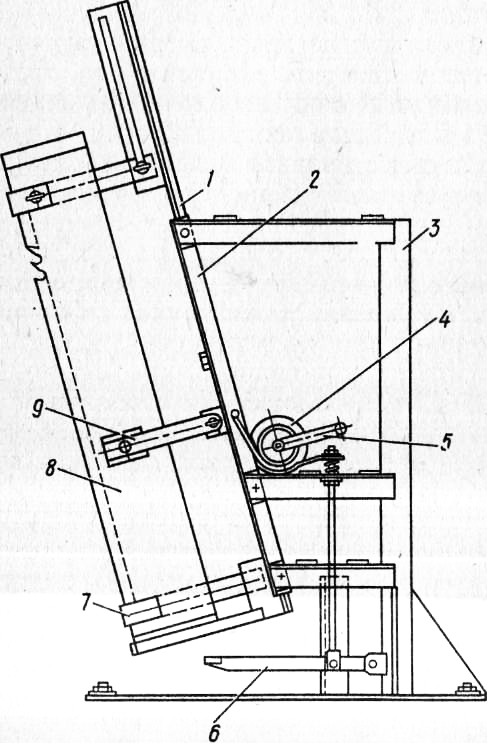

Рис. 1. Схема косой заточки зубьев пил: Для удобства наплавки сплава на зубья рамных пил использует приспособление И-50 (рис. 14), которое состоит из вертикальной стойки, установленной на опорной плите. К стойке под углом 15° крепят направляющую линейку с Т-образным пазом. В пазу линейки установлена рейка с закрепленными на ней планками для установки рамной пилы. Рейка находится в постоянном зацеплении со звездочкой, которая смонтирована на валу, и с помощью шпонки соединена с рукояткой и тормозным барабаном. Тормозная колодка этого барабана одним концом соединена с тягой, связывающей колодку с педалью управления. Приспособление работает следующим образом, Нажатием на педаль освобождают тормозной барабан. С помощью рукоятки пила занимает верхнее положение. По мере того как зубья пилы наплавляются, барабан освобождается педалью и линейка вместе с пилой опускается на 2…3 зуба на уровень прижимной колодки (зоны наплавки). Стеллитом наплавляют с помощью комплекта газосварочной аппаратуры, включающего в себя инжекторную горелку малой мощности Г2 или средней мощности ГЗ с наконечником № 2, системы подачи ацетилена (от баллона либо генератора) и кислорода (от баллона), в которую входят редукторы, манометры и подводящие шланги. Рабочее давление ацетилена и кислорода устанавливают в такой последовательности. Открывают вентиль на ацетиленовом баллоне. Регулировочным винтом редуктора давления (ацетилена) добиваются получения на выходном манометре избыточного давления 0,025… 0,04 МПа. Открывают вентиль на кислородном баллоне. Регулировочным винтом редуктора давления (кислорода) устанавливают на выходном манометре давление 0,4… 0,5 МПа. На газовой горелке включают вентиль подачи ацетилена. Зажигают газ. Включают подачу кислорода и регулируют пламя вентилем подачи кислорода. Стеллит наплавляют пламенем с избытком ацетилена, так как при этом выгорание углерода и других компонентов минимальное, что способствует получению плотных бездефектных наплавок. Для наплавки зубьев рамных пил поддерживают восстановительное пламя, т. е. длина видимого конуса должна быть зелено-голубого Цвета и в 2,5 …3 раза больше, чем ядро (часть пламени около сопла отличается сильным свечением). Зона сварки (рабочая часть факела) находится на расстоянии 3… 5 мм от ядра пламени. Применяемые для наплавки прутки Пр-ВЗК-Р диаметром 6… 8 мм изготовляют из литого твердого сплава. Для упрощения операции по наплавке и снижения расхода стеллита пруток уменьшают до диаметра, равного толщине пилы плйс 0,5… 1 мм. Диаметр прутка уменьшают, расплавляя его газовсй горелкой в канавке требуемого сечения, выполненной с помощь о шлифовального круга на поверхности шамотного кирпича. При расплавлении пруток постепенно отводят, вытягивая металл в сте{ -жень требуемого сечения. Рамную пилу наплавляют в приспособлении И-50 так, чтоб передние грани зубьев располагались горизонтально, а первый (нижний) зуб находился н уровне (или выше) Локтевого сустава свободно сидящего (на высоте 45… 50 см) paбочего. Горелку перемещают впереди прутка сплавг (стеллита) слева направо а сам процесс наплавки ве дут от вершины зуба к егс впадине. Пруток стеллита подают в зону наплавки левой рукой, а правой управляют горелкой. Кончик прутка разогревают до стадии начала оплавления, а затем лунку плющения в вершине зуба — до начала плавления (эта стадия называется моментом «запотевания») с одновременным подогревом прутка. Расстояние от ядра пламени до наплавляемой поверхности должно быть 3… 5 мм, а угол наклона оси наконечника к горизонтали— 25 …30°. При появлении запотевания на кончике зуба немедленно сплавляют на него каплю стеллита, не отрывая ее от прутка, тем самым как бы защищая кончик зуба от сгорания. Далее снова разогревают поверхность лунки плющения, захватывая наплавленный сплав, с добавлением новой порции стеллита. При правильном разогреве зуба пилы и наплавочного сплава стеллит постепенно стекает от исходной точки сплавления в сторону ведения наплавки. Чтобы предотвратить чрезмерный рост зерен металла вдоль линии сплавления, по мере удаления пламени от вершины зуба угол наклона наконечника горелки к наплавляемой поверхности увеличивают.

Рис. 2. Приспособление И-50 для наплавки зубьев рамных пил стеллитом: Наклоняют в направлении вершины зуба, держа его в зоне пламени. При наплавке не следует допускать перегрева сплава до кипения, так как это приводит к образованию пор, раковин и неплотностей. Для получения бездефектной наплавки необходимо максимально сокращать время наплавки всей пилы, не допускать перерывов, сотрясений пилы в процессе перемещения ее в приспособлении в период, предшествующий термической обработке (отпуску) зубьев. Термообработку проводят сразу после наплавки, максимально сокращая время между окончанием наплавки и началом обработки и не допуская дополнительного охлаждения, сквозняков. Отпуск ведут пламенем инжекторной горелки той же мощности (и состава), что и наплавку. Пламя направляют к вершине зуба. Угол наклона наконечника горелки к плоскости полотна пилы должен составлять 30… 45°. Наружный конус пламени должен касаться тела зуба примерно в третьей четверти наплавки, считая от вершины. При отпуске одинаково опасно как недогреть, так и перегреть зубья выше оптимальной температуры (600… 650 °С). Она соответствует нагреву зубьев до темно-красного каления. Дополнительный признак, по которому можно судить о достаточной степени нагрева,— вторичное появление цветов побежалости. Нагрев можно считать достаточным, если при указанном выше положении горелки относительно зуба пилы цвета побежалости распространяются примерно на 4…5 мм от основания наплавки на передней грани зуба пилы. После отпуска всех зубьев пилы контролируют качество термообработки на твердомере типа Роквелл (например, ТК-2М). Допускается проверять качество термообработки с помощью бархатного напильника, пробуя опилить спинку зуба у его вершины. Правильно отпущенные зубья поддаются обработке без особого усилия. Неотпущенные и получившие вторичную закалку зубья трудно поддаются опиловке (при этом слышен весьма характерный скрип). После наплавки стеллитом пилы подвергают черновой профильной заточке на станках ТчПР-2, ТчПР-4, ТчПА-7. Далее зубья пил обрабатывают по боковым граням. Боковую заточку зубьев пил применяют для выравнивания боковых рабочих граней зубьев и формирования двустороннего уши-Рения кончиков с углами после наплавки их литыми твердыми сплавами типа стеллит (как и после напайки пластинок твердого сплава). С этой целью используют полуавтома < ТчПБ. Станок включает в себя станину коробчатой фор. мы, на которой установлена сдвоенная качающаяся шлифовальна головка с двумя симметрично расположенными шпинделями, ме ханизмы качания головки, подачи, установки и зажима пилы

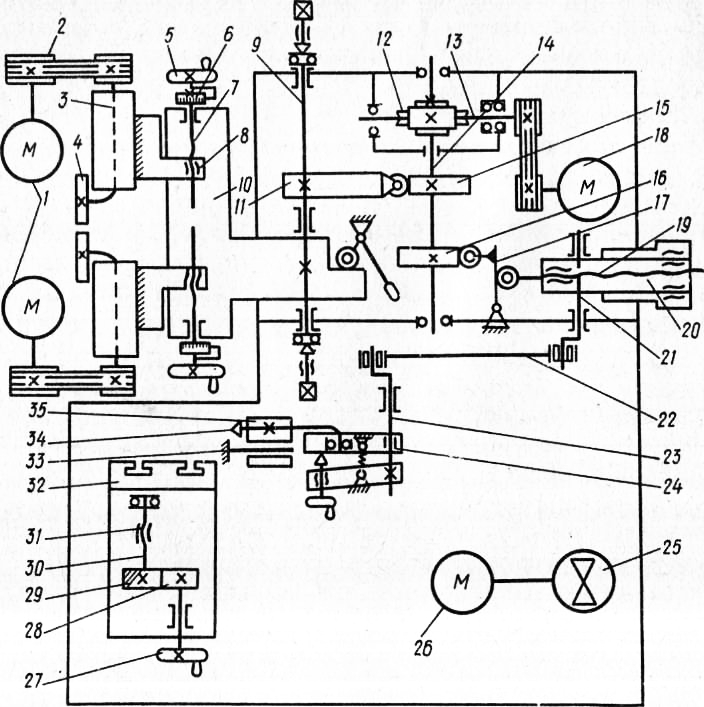

Рис. 3. Кинематическая схема станка ТчПБ для боковой заточки зубьев пил: Расстояние между шлифовальными кругами и их наклон регулируют в зависимости от необходимого уширения кончика зуба и углов поднутрения боковых граней. Вращение от электродвигателя и ведущего шкива передается на ведомый шкив, закрепленный на конце червячного вала. С вала вращение передается через червячную шестерню на распределительный вал. Пила подается на один зуб от кулачка, установленного на распределительном валу. Кулачок воздействует на рычаг, который нажимает на ролик винта, смонтированного в корпусе. Корпус поворачивается вместе с валом, на конце которого закреплен рычаг с тягой. Качательное движение рычага через тягу передается на колодку, которая перемещается прямолинейно по направляющей линейке. В колодке закреплена подающая двойная собачка. За один оборот вала собачка подает пилу на шаг зуба. Главное движение передается от электродвигателя и ведущего шкива через клиноременные передачи на ведомые шкивы и на шлифовальные круги, закрепленные на шпинделях. На глубину врезания шлифовальные круги устанавливают маховичками, вращающими винты, неподвижно закрепленные в осевом направлении. По винту передвигается гайка, которая перемещает корпус головки со шлифовальными кругами на заданную по нониусу величину. Пилы устанавливают с помощью приспособления, которое закрепляют на Т-образном пазу стола. По высоте пилы регулируют маховичком. Его вращение через винтовые шестерни передается на винт и далее на гайку, закрепленную на столе. Стол с закрепленной на нем пилой перемещается в вертикальном направлении. Пыль из зоны заточки отсасывается вентилятором, который приводится в действие от электродвигателя. На станке ТчПБ рекомендуется производить боковую заточку пил кругами ПП125Х 10X32, 25А25-НС1 (до СТ1) К5 при поперечной подаче 0,03…0,08 мм и скорости круга 25…30 м/с. Подготовка пил, наплавленных стеллитом, к работе завершается чистовой заточкой (доводкой) их по профилю. Профильные черновую и чистовую (доводочную) заточки производят на тех же максимальных и соответственно минимальных (для доводки) режимах заточки и подшлифовки и кругами той же характеристики, что и для заточки обычных стальных пил. Затем с помощью лупы пилы проверяют на остроту заточки и отсутствие трещин по режущей кромке. Реклама:Читать далее:Постав рамных пилСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|