|

|

Категория:

Сварка металлов Далее: Заварка дефектов Наплавленный металл, образующий валик, представляет собой литой металл, весьма быстро охлажденный и затвердевший. Быстрота охлаждения придает наплавленному металлу характерную дендритную структуру и не позволяет правильно сформироваться отдельным кристаллическим зернам. Кроме того, вследствие той же быстроты охлаждения наплавленный металл часто бывает засорен неметаллическими включениями и газовыми пузырьками. По химическому составу наплавленный металл представляет собой нечто среднее между основным и электродным металлом со следующими характерными изменениями. Вследствие значительного перегрева металл теряег в значительной мере легко испаряю-шиеся и окисляющиеся составные части, например марганец, углерод и кремний; металл может быть окислен и азотирован действием атмосферного воздуха. Вредные примеси — фосфор и сера — практически не выгорают в процессе сварки и сохраняются полностью. Наиболее распространенным приемом улучшения состава наплавленного металла является введение легирующих присадок в состав обмазки электродов. Посредством легирования через электродную обмазку или электродный стержень удается предупредить ухудшение химического состава металла в процессе сварки и восстановить его механические свойства.

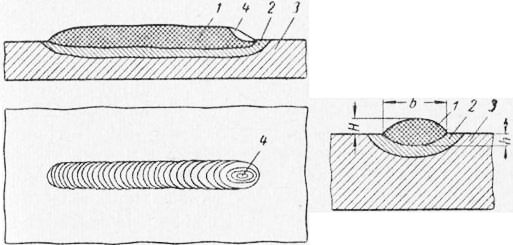

Рис. 1. Валик наплавленного металла:

1 — наплавленный металл; 2 — зона влияния; з — основной металл; 4 — конечный кратер

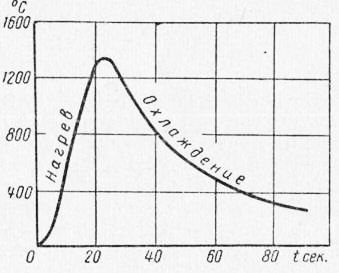

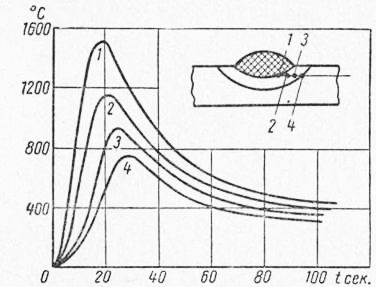

К наплавленному металлу прилегает переходная зона, лежащая между наплавленным металлом и неизмененным основным металлом. Эта зона называется зоной термического воздействия, или зоной термического влияния, образование которой при сварке неизбежно. В этой зоне находится основной металл, не расплавившийся в процессе сварки и сохранивший практически неизменным свой химический состав, но изменивший свою структуру и механические свойства вследствие термической обработки, созданной процессом сварки. В зоне термического влияния (рис. 2) сначала происходит быстрое повышение температуры, а затем более замедленное, но все же достаточно быстрое охлаждение металла, главным образом за счет отдачи тепла в прилегающие холодные слои металла. На границе расплавления максимальная температура равна температуре плавления металла. По мере удаления от границы расплавления максимально достигаемая температура понижается (рис. 2).

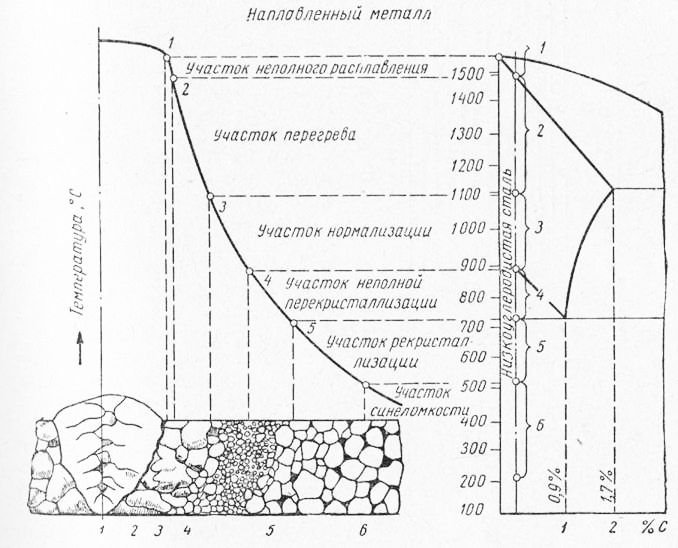

Рис. 2. Нагрев и охлаждение при сварке

Результат теплового воздействия на металл в зоне термического влияния зависит от отношения данного металла к термической обработке, структура и механические свойства которого в зоне термического влияния могут или сохраниться или резко измениться. Может наблюдаться как закалка с образованием твердых и хрупких структур и трещин, так и отжиг со значительным снижением пределов прочности, текучести и т. д. В подобных случаях наиболее слабым местом сварного соединения может быть уже не наплавленный Металл, а зона термического влияния, поэтому приходится принимать специальные меры для изменения теплового режима в процессе сварки и последующей термической обработки. Могут наблюдаться необратимые ухудшения структуры металла, не восстанавливаемые последующей термической обработкой (например, у дюралюминия и некоторых специальных сталей). Рассмотрим изменения, происходящие в зоне влияния при сварке низкоуглеродистой стали. На рис. 4 схематически изображена левая начальная часть диаграммы железо — углерод и изменения структуры металла в зоне термического влияния, вызванные процессом сварки. У границы расплавления металл подвергается сильному перегреву, что вызывает значительный рост зерна и возможное образование видманштеттовой структуры. По мере удаления от границы расплавления максимальная температура и степень перегрева уменьшаются и зерно металла становится менее крупным. Далее идет зона нормализации или измельчения зерна, в которой за время нагрева не успевает произойти срастание зерен аустенита, а при последующем охлаждении происходит выпадание мелких зерен перлита и феррита. За этой зоной следует зона частичной нормализации с максимальной температурой между точками Ас3 и Ас1г в которой успели раствориться лишь включения перлита, распавшиеся при последующем охлаждении на мелкие зерна, зерна же феррита остались почти неизменными, так что структура металла после охлаждения отличается неравномерностью, наличием скоплений мелких зерен наряду с довольно крупными зернами. Далее следует зона, в которой температура нагрева не достигла точки Асъ поэтому и не происходило образования у-железа, растворения перлита и измельчения зерна, но здесь шел процесс рекристаллизации, т. е. восстановление приблизительно равноосных зерен из деформированных зерен и их осколков, образованных в процессе прокатки металла.

Рис. 3. Диаграмма распределения максимальных температур

Рис. 4. Структура зоны влияния

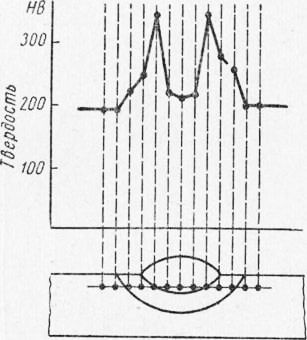

По мере удаления от границы расплавления явления рекристаллизации слабеют и происходит постепенный переход в зону, где максимальная температура металла не превышала 500 °С, где невозможно установить какие-либо признаки теплового воздействия процесса сварки на металл, кроме возможного отпуска закалочных структур и некоторого снижения предела прочности, естественно, что вследствие неоднородности структуры в зоне влияния механические свойства металла будут также неоднородны. В зоне перегрева с укрупненным зерном металл иногда имеет несколько сниженные пластические свойства, особенно при ударной нагрузке. Для сталей, чувствительных к термической обработке, характерным является изменение твердости металла в зоне влияния. На рис. 59 для примера дана диаграмма распределения твердости зоны сварки на стали без термической обработки по окончании процесса сварки. Повышение твердости обычно связано с повышением хрупкости и снижением пластичности металла. В нормальных случаях в сварных изделиях не допускают твердости в зоне сварки выше НВ 300-350.

Рис. 5. Диаграмма распределения твердости в зоне сварки

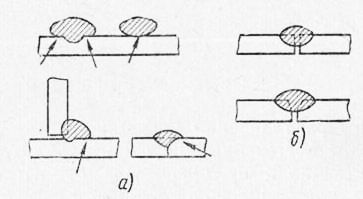

При нарушениях нормального процесса сварки могут возникать различные дефекты в строепии валика. Одним из наиболее опасных дефектов является непровар, заключающийся в отсутствии сплавления между наплавленным и основным металлом. Непровар возникает при попадании расплавленного электродного металла на нерасплавленный основной металл. На поверхности соприкосновения сохраняется тонкая окисная пленка, отделяющая наплавленный металл от основного и снижающая прочность сцепления между ними. Причинами пепровара могут быть неправильное ведение процесса сварки, загрязнение поверхности металла, недостаточный ток и т. д. Непровар является дефектом, трудно обнаруживаемым при последующем контроле, а поэтому совершенно не допускается в ответственных сварных изделиях. Непроваром называется и дефект иного характера, заключающийся в неполном расплавлении сечения металла, который может быть назван непроваром сечения, н то время как дефект, показанный на рис. 6, а, называется непроваром по кромке, или непроваром кромки.

Рис. 6. Примеры непровара

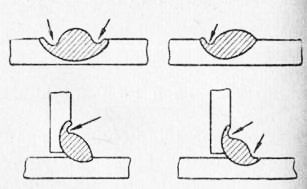

Рис. 7. Примеры подреза

На рис. 7 изображен подрез, т. е. углубление, идущее вдоль линии соприкосновения наплавленного металла с поверхностью основного. Причиной подреза является чрезмерная сила тока и неправильное выполнение процесса сварки. Подрез легко обнаруживается при внешнем осмотре и может быть исправлен подвар-кой, поэтому подрез допустим в небольших размерах для некоторых изделий. Очень опасным дефектом являются трещины в наплавленном металле или зоне термического влияния. Эта опасность увеличивается тем, что при работе изделия трещины часто увеличиваются в размерах, что приводит к полному разрушению изделия. Трещины довольно часто не выходят на поверхность изделия и поэтому трудно обнаруживаются. Причинами образования трещин является повышенное содержание в стали серы, фосфора и в особенности углерода сверх установленных норм. Важное значение имеет не только среднее содержание серы, но и равномерность ее распределения по объему металла. При часто наблюдающейся ликвидации серы, образующей местные скопления в виде прослоек, возникновение трещин может наблюдаться и при среднем содержании серы, не превышающем установленных норм. Образованию трещин способствует увеличение сварочного тока и объема жидкой ванны. Трещины возникают при слишком жестких конструкциях изделия и неправильной последовательности сварки. На образование трещин существенно влияет способ производства основного металла. Для ответственных изделий рекомендуется мартеновская успокоенная сталь. Кипящая сталь, как правило, дает худшие результаты. В ответственных изделиях трещины совершенно не допускаются. Часто наблюдаемые газовые пузыри возникают вследствие интенсивных реакций газообразования в объеме металла и большой скорости его затвердевания, не позволяющей пузырькам газа подняться па поверхность ванны. Для стали главным источником газообразования в большинстве случаев является реакция выгорания углерода за счет окислов, растворенных в ванне, с образованием окиси углерода, практически нерастворимой в металле. Пузырьки газа, возникшие в жидком металле, могут быстро расти за счет диффузии в объем пузырька газов, растворенных в металле, в первую очередь водорода. Помимо пузырьков газа в металле могут застревать также включения окислов и шлаков, не успевших всплыть на поверхность металла. Засорение металла неметаллическими включениями и газовыми пузырьками в значительной степени зависит от скорости затвердевания жидкой ванны. Если эта скорость велика, например при сварке электродами с тонкой обмазкой, то количество йключений очень велико. При качественных электродах, дающих много шлака, ванна находится дольше в жидком состоянии, успевает несколько отстояться, и неметаллические включения имеют время всплыть на поверхность металла. Как правило, наплавленный металл при качественных электродах достаточно чист и мало засорен неметаллическими включениями. Неметаллические включения и газовые пузырьки в небольших размерах, определяемых соответствующими техническими условиями, иногда считаются допустимыми. Реклама:Читать далее:Заварка дефектовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|