|

|

Категория:

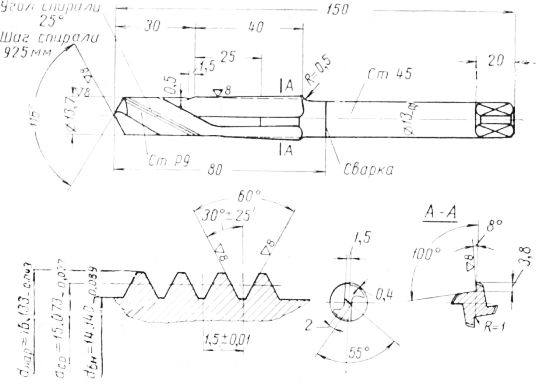

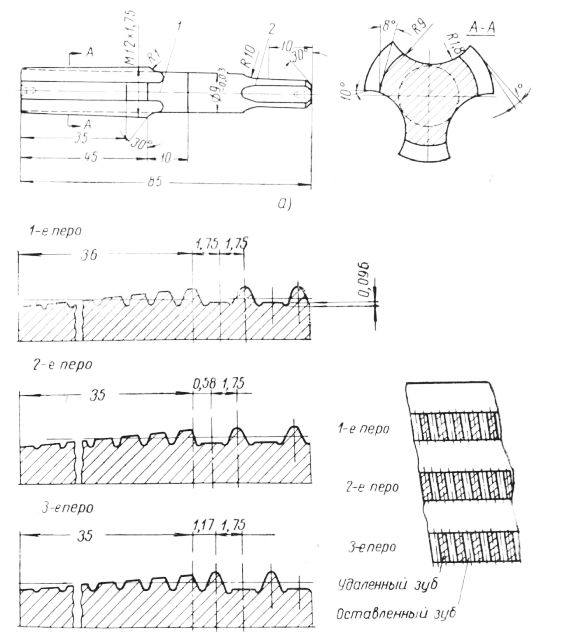

Модернизация металлорежущих станков Далее: Обработка давлением Одним из распространенных способов механизации резьбонарезных работ является проведение их на сверлильных станках. Одношпиндельное резьбонарезание. При осуществлении одно-шпиндельного резьбонарезания на сверлильном станке модернизации подвергаются все элемента системы СИП. Станок дополняется механическим или электрическим устройством с целью обеспечения вращения шпинделя в обратном направлении (после нарезания резьбы). В качестве инструмента вместо сверла используются машинные метчики. В серийном и мелкосерийном производстве для повышения производительности труда и совмещения операций применяются комбинированные режущие инструменты типа сверла-метчика. В этом случае, чтобы исключить уменьшение числа оборотов при работе метчика, применяется однорежимная обработка. Однако желательно иметь на станках устройства для автоматического переключения чисел оборотов шпинделя. При обработке жаропрочных сталей в последнее время с успехом применяются метчики с шахматным расположением зубьев. В некоторых случаях нарезание резьбы шахматными метчиками позволяет увеличивать производительность труда на соответствующих операциях на 20—30%. Практические данные показывают, что использование подобных инструментов при обработке жаропрочных и вязких материалов дает наибольший эффект, так как при этом значительно повышается стойкость метчиков. Кроме того, шахматное расположение зубьев метчиков обеспечивает благоприятное размещение и отвод стружки, а также уменьшение момента защемления.

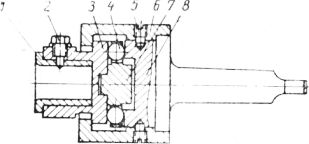

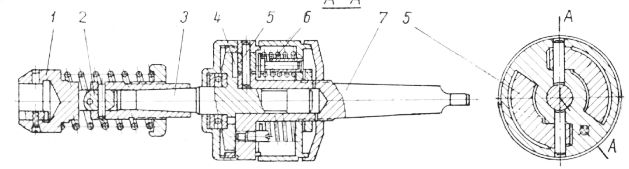

Рис. 1. Плавающий патрон для крепления многогранного сверла.

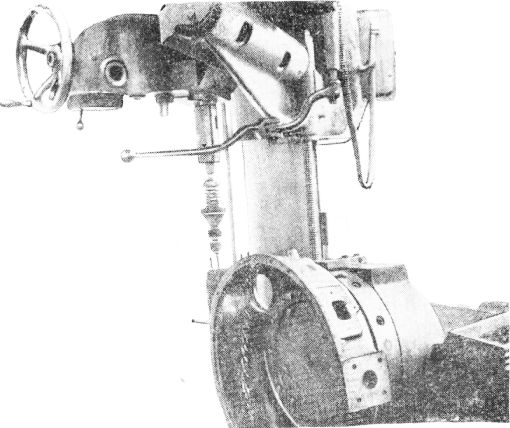

Рис. 2. Модернизированный инструмент сверло-метчик. Очень часто при нарезании резьб, а также при завинчивании винтов и шпилек вместо обычных сверлильных патронов применяются специальные патроны. На рис. 215 представлена операция ввертывания резьбовых шпилек в кожух маховика на радиально-сверлильном станке с помощью указанного специального патрона. По сравнению с ручным способом машинное завертывание специальным патроном обеспечило повышение производительности труда на данной операции более чем в 2 раза. При нарезании резьбы на сверлильных станках нередки случаи поломки метчиков. Они происходят из-за того, что не всегда ось метчика, жестко закрепленного в патроне, совпадает с осью обрабатываемого отверстия (наличие эксцентрицитета). Причиной частой поломки метчиков может также служить его преждевременное затупление или упирание его вершины в дно глухого отверстия (нагрузка на режущий инструмент возрастает при этом в несколько раз). Извлечение поломанного метчика из обрабатываемого отверстия —дело довольно трудное. Достаточно сказать, что для этой цели существуют специальные установки, предназначенные для их механического удаления или выжигания электроискровым способом.

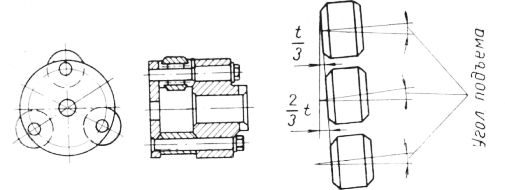

Рис. 3. «Шахматный» метчик для обработки жаропрочных материалов. Слесарь-новатор ленинградского завода «Экономайзер» П. Л. Иванов предложил конструкцию нового специального патрона, сводящего поломки метчиков до минимума. Автоматическая установка патрона обеспечивается наличием шарнирного соединения между ведущим валиком и наконечником крепления метчика. При наличии перекоса осей шарнир дает возможность метчику следовать по оси отверстия. Так предотвращаются частые поломки. Кроме того, этот патрон самовыключающийся. При достижении заданной нагрузки усилие пружин будет недостаточным для прижима ведущих кулачков к ведомым кулачкам валика. В этом случае, несмотря на вращение шпинделя станка хвостовик патрона, валик и соединенный с ним через шарнир наконечник с инструментом перестанут вращаться. Это также предохраняет метчик от поломки при перегрузках и упирании его торца в дно глухого отверстия. Специальный патрон конструкции П. Л. Иванова отличается простотой и удобством в эксплуатации. Его внедрение в производство увеличивает стойкость метчиков и способствует повышению производительности труда.

Рис. 4. Комплексная модернизация радиально-сверлильного станка для заворачивания шпилек.

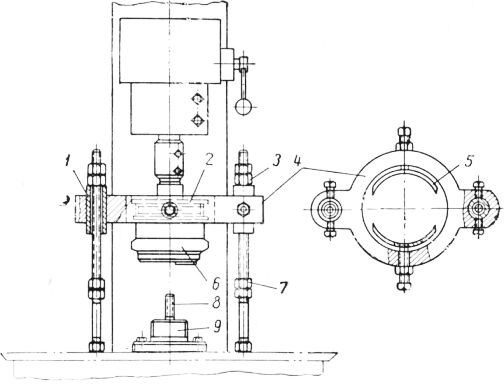

Рис. 5. Самоустанавливающийся патрон конструкции П. Л. Иванова. Многошпиндельное резьбонарезание. В условиях крупносерийного и массового производства целесообразно от одношпиндельного резьбонарезания переходить к многошпиндельному. При этом большую роль играет комплексная модернизация системы СИП. Так, например, на ЗИЛ высокопроизводительный процесс многошпиндельного резьбонарезания был осуществлен посредством технологической модернизации системы СИП. Вертикально-сверлильный станок был дополнен многошпиндельной головкой. Включение редуктора головки производится автоматически от индивидуального электродвигателя при опускании резьбонарезной головки. Так же хорошо зарекомендовали себя и другие многошпиндельные резьбонарезные головки, установленные на радиально-сверлильных станках УЗТМ и Сталинградского тракторного завода.

Рис. 6. Комплексная модернизация сверлильного станка для накатывания наружных резьб. Накатывание и раскатывание резьбы. Среди самых производительных методов образования резьб следует отметить накатывание. Наряду с ускорением процесса обработки оно обеспечивает высокое качество профиля резьбы. Чистота обработки при этом достигает 8—9 классов. Поверхностный слой резьбы упрочняется на глубину 0,6—1 мм, волокна деформированного слоя огибают профиль резьбы, не перерезаясь. На сверлильных станках при помощи специальной установки можно производить накатывание наружных резьб. Схема установки представлена на рис. 6. Заготовка детали закрепляется в специальном приспособлении, установленном на столе вертикально-сверлильного станка. К столу прикреплены две стойки с регулируемыми гаечными упорами. Резьбонакатная головка типа НГ-3 при помощи специальной державки крепится в конусе шпинделя станка. Головка охвачена полукольцами, закрепленными в хомуте, имеющем две втулки. При ручной подаче шпинделя станка вниз головка с вращающимися роликами находит на обрабатываемую деталь. После образования первых витков резьбы головка самозатягивается и накатывает на обрабатываемой детали резьбу. Это продолжается до тех пор, пока торцы втулок не упрутся в торцы регулируемых упоров. При этом хомут остановится и через полукольца стянет нажимное кольцо накатной головки, приостановив ее действие (разведя накатные ролики).

Рис. 7. Сверлшпная головка для раскатывания внутренних резьб. Включение накатной головки происходит при подъеме шпинделя вверх, когда втулки хомута упрутся в Торцы верхних упоров и через нажимное кольцо сведут нажимные ролики к центру головки. После смены заготовки процесс накатывания резьбы повторяется. Наряду с накатыванием наружных резьб на сверлильных станках можно успешно производить раскатывание внутренних резьб взамен их калибровки метчиком. Этот новый метод окончательной обработки внутренних резьб предложила технологическая лаборатория Ленинградского металлического завода. Сущность этого метода заключается в том, что вместо третьего метчика в предварительно нарезанное на станке отверстие вводится раскатная головка с тремя резьбовыми роликами (винтами), изготовленными из стали Р18 и расположенными между собой под углом 120°. Головка вставляется в обычный фрикционный патрон, применяемый при нарезании резьб метчиками. Первые витки роликов занижены (это их заборная часть). Каждый ролик развернут в головке на угол подъема винтовой линии резьбы. При включении станка патрон с головкой начинает вращаться. Под действием сил трения с деталью также начинают вращаться и ролики, вследствие чего происходит ввинчивание головки в резьбу, а следовательно, и раскатывание резьбового отверстия. Процесс раскатывания резьбы заканчивается за один проход. Обработанная резьба получается уплотненной, гладкой и чистой. В качестве смазывающе-охлаждающей жидкости рекомендуется применять сульфофрезол. Раскатыванием можно осуществлять калибрование крупных резьбовых отверстий диаметром свыше 100 мм (с шагом резьбы от 4 мм и выше). Ввертывание стальных шпилек в гладкие отверстия силуминовых деталей. В лаборатории резания Уральского турбомоторного завода был опробован новый технологический процесс — ввертывание шпилек в гладкие (ненарезанные) отверстия силуминовых деталей на сверлильных станках. В настоящее время ввертывание шпилек в корпуса силуминовых деталей производится в нарезанные по первому классу точности резьбовые отверстия. Нарезание резьбы в силуминовых деталях является трудоемкой операцией, а качество тугого шпилечного соединения, вследствие разбивания резьбы метчиками, не всегда удовлетворяет техническим условиям. В лаборатории был проведен опыт ввертывания шпилек с резьбой М8 X 1,25 в круглые ненарезанные отверстия диаметром 7,3+0,1 мм (размер для тугой посадки был установлен исследованиями) в образцы из материала AJT-9, имеющего твердость после термообработки #5=101 кг/мм2. После проведения программы исследований была установлена возможность качественного ввертывания шпилек в ненарезанные метчиками отверстия, а следовательно, и возможность отмены операции резьбонарезания в силуминовых деталях. Прочность резьбового соединения при этом практически не отличается от обычного, но усилия ввертывания шпилек в гладкие отверстия по сравнению с усилиями их ввертывания в резьбовые отверстия увеличиваются в 2 раза. Образованная ввертыванием резьбовых шпилек резьба пригодна и для повторного ввертывания. Усилие при этом составляет 30— 40% от первоначального. Реклама:Читать далее:Обработка давлениемСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|