|

|

Категория:

Ковка на молотах и прессах Кузнечные инструменты — бойки, топоры, прошивни, оправки и другие работают в весьма неблагоприятных условиях при высоких температурах, частом нагреве и последующем быстром охлаждении. Они испытывают значительные динамические (на молотах) и статические (на прессах) нагрузки. Кроме того, они подвержены истиранию, в том числе и окалиной, действующей как абразивный материал. Поэтому материал для изготовления основного технологического инструмента должен обладать стойкостью против отпуска и сохранять необходимые твердость, ударную вязкость, прочность после нагрева до температур 400—500 °С. Он должен иметь высокую разгароустойчивость, т. е. не образовывать трещин при резких сменах температур. С целью уменьшения термических напряжений, возникающих при соприкосновении холодного инструмента с горячим металлом, а также для повышения ударной вязкости инструмента, в особенности испытывающего динамические нагрузки, его подогревают перед работой до температур 150—250 °С. Для снятия напряжений инструмент для прессов и тяжелых молотов не реже одного раза в полугодие подвергают термической обработке. Сильно нагретые массивные бойки, осадочные плиты, оправки и т. д. охлаждают равномерно, не допуская сквозняков и исключая попадание на них влаги. Иногда их охлаждение выполняют в специально отведенных ямах. Прошивни, топоры и другие подобные им инструменты, которые в процессе работы нагреваются до высоких температур, периодически контролируют на твердость и при надобности подвергают повторной термической обработке. Кроме режима работы большое влияние на эксплуатационную стойкость основного технологического инструмента оказывают качество отделки его рабочих поверхностей и применяемые при ковке смазки. То и другое значительно уменьшает величину контактного трения и необходимое усилие для ковки, а следовательно, уменьшает износ инструмента. Своевременное удаление окалины в процессе ковки с рабочих поверхностей инструмента также уменьшает износ инструмента и увеличивает его стойкость. Ручки к переносному инструменту (топорам, раскаткам, пережимкам и т. п.) приваривать не рекомендуется. Изготовляют ручки заодно с инструментом лишь при использовании его для изготовления небольших поковок. Во всех остальных случаях ручки изготовляют отдельно от инструмента. Так как после работы такие инструменты нередко охлаждают в воде, то ручки к ним во избежание закалки изготовляют из низкоуглеродистых сталей. Концы ручек к топорам пропускают в пробитое или высверленное отверстие и расклепывают. Применяемые при ручной ковке кувалды, молотки, зубила и другие подобные инструменты должны иметь деревянные ручки из клена, кизила, бука, рябины или молодого дуба. Изготовлять их из крупнослойных пород дерева, например из ели или сосны, запрещается. Концы ручек вставляют в овальное отверстие инструмента, расширяющееся от середины к концам, и расклинивают заершенными стальными клиньями. Длина клиньев не должна быть более 2/3 глубины насадочного отверстия инструмента.

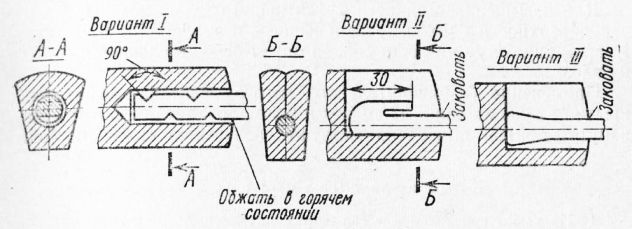

Рис. 1. Способы крепления и заделки вставных ручек кузнечного инструмента (кроме топоров) для машинной ковки Любой инструмент периодически осматривают с целью выявить неисправности как рабочей части, так и ручек. При обнаружении внешних механических повреждений (трещины, вмятины, зарубы и т. п.) инструмент немедленно ремонтируют или заменяют новым. Пользоваться неисправным инструментом запрещается. Реклама:Читать далее:Пути увеличения стойкости основного технологического инструментаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|