|

|

Категория:

Термическая обработка При высокочастотной закалке, как и при любом виде термообработки, возможен брак. Так как результаты закалки зависят от многих факторов, обнаружение причины брака зачастую представляет трудности. При установлении технологии высокочастотной закалки необходимо принимать во внимание условия работы детали, ее конфигурацию, наличие отверстий и острых кромок, сочетание на одной детали участков, закаливаемых поочередно, и другие специфические требования. Если эти условия не учитываются, то это приводит к браку закаливаемых изделий. Встречаются следующие виды брака: 1. Продавливание закаленного слоя. Оно может произойти в процессе работы детали; вызывается чрезмерно малой толщиной закаленного слоя, который не выдерживает даже статического давления от приложенной нагрузки. Этот простейший вид брака предотвращается путем увеличения глубины закаленного слоя. 2. Откол кромок. Если на простой цилиндрической детали имеется острая, без фаски, кромка, а требуется закалить всю поверхность до самой кромки, то при неправильном ведении процесса последовательной закалки возможен ее перегрев, особенно в конце процесса, при сходе индуктора с детали. При этом в кромке возникают большие механические напряжения, и она, как правило, откалывается. С этим же видом брака приходится встречаться в деталях сложной конфигурации, имеющих острые кромки. Для предотвращения подобного брака рекомендуется, там где это возможно, предварительно снимать фаску с кромок 3. Трещины и микротрещины. Трещины бывают различны по величине и по характеру. Особенностью мелких трещин является то, что они иногда возникают уже при окончательной обработке детали. Если имеется опасность появления таких мелких трещин, то обязателен выборочный контроль посредством дефектоскопии 2 или травления. Чтобы бороться с возникновением трещин, в каждом отдельном случае нужно установить их причины. Причины эти могут быть самого разнообразного характера. Наиболее часто трещины являются следствием перегрева стали. Если при налаженном технологическом процессе в структуре деталей неожиданно начинают обнаруживаться признаки перегрева, вызывающего трещины, хотя электрический режим и температура нагрева остались неизменными, то это свидетельствует о том, что попала партия деталей из стали с завышенным содержанием углерода, для которой установленная температура оказалась слишком высокой. В этом случае приходится изменить режим закалки. Для предотвращения этого явления следует тщательно следить за постоянством состава стали.

Рис. 1. Кольцо, отколовшееся вследствие перегрева острой кромки цилиндрической детали.

Другой причиной появления трещин могут быть конструктивные особенности закаливаемого изделия.

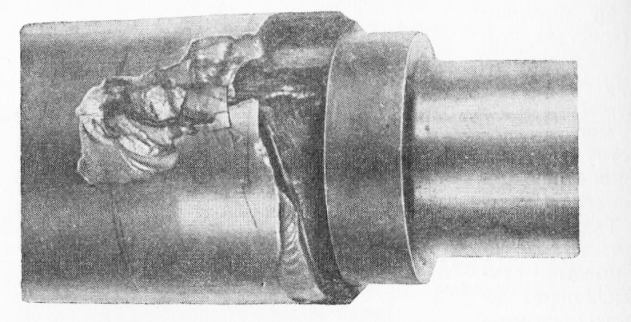

Рис. 2. Трещины и сколы, связанные с перегревом:

С этой точки зрения особенного внимания заслуживают масло-подводящие отверстия на деталях. Возможность возникновения трещин около них при высокочастотной закалке установлена еще при разработке технологии закалки для коленчатых валов в 1936 г. Тогда же было предусмотрено применение заглушек, например, в виде медных пробок, которые выравнивают распределение тока в районе отверстия и этим помогают избежать местных перегревов. Такой перегрев с увеличением глубины слоя продемонстрирован макрошлифом, изображенным на рис. 9. Иногда причиной трещин может оказаться местный отпуск, происходящий при повторном нагреве индуктором до температуры 400—600 °С ранее закаленной зоны. Особенно опасен нагрев края закаленной зоны, являющегося местом выхода на поверхность растягивающих напряжений. Такой нагрев возможен, когда по технологии термической обработки предусмотрена поочередная закалка двух или нескольких соседних участков на одной детали. Плохо отлаженное оборудование или неудачная конструкция индуктора способствуют такому «наложению» нагревов друг на друга.

Рис. 3. Бочка закаленного прокатного валка, в которой произошел откол по переходной зоне.

Микротрещины, возникающие при одновременной закалке без вращения, уже упоминались выше в связи с исследованием поверхности. Наконец, возможно образование трещин в деталях из некоторых марок легированных сталей, не терпящих охлаждения водой. В этих случаях для закалки следует применять подогретую воду или масло. Следует упомянуть о закалке чугунных изделий, которые больше, чем стальные, склонны к трещинообразованию, особенно при повышенном содержании кремния и углерода. Резкое падение температуры закалочной воды в системе водоснабжения, особенно частое в зимнее время, также может вызвать трещины. Поэтому за температурой воды нужно регулярно следить. 4. Отслаивание закаленного слоя. Возможно как на полную глубину закаленного слоя, до границы с исходным материалом, так и на меньшую глубину. Этот вид брака встречается редко и свидетельствует о наличии больших напряжений, которых можно избежать путем правильного выбора глубины закаленного слоя. Кроме того, после закалки нужно обязательно проводить низкотемпературный отпуск или самоотпуск. Здесь необходимо упомянуть о случаях, частых на производстве, когда дефекты незакалочного происхождения принимаются за закалочные. Подробно проведенные исследования деталей, забракованных, например, по отслаиванию, дают возможность установить истинную причину этого дефекта. Протравленная на макроструктуру поверхность шейки коленчатого вала демонстрирует длинный участок прижога вдоль по образующей в области отслаивания корки металла. Очевидно, в этой области произошел отпуск закаленной поверхности, вызвавший появление растягивающих напряжений, которые превысили предел прочности металла.

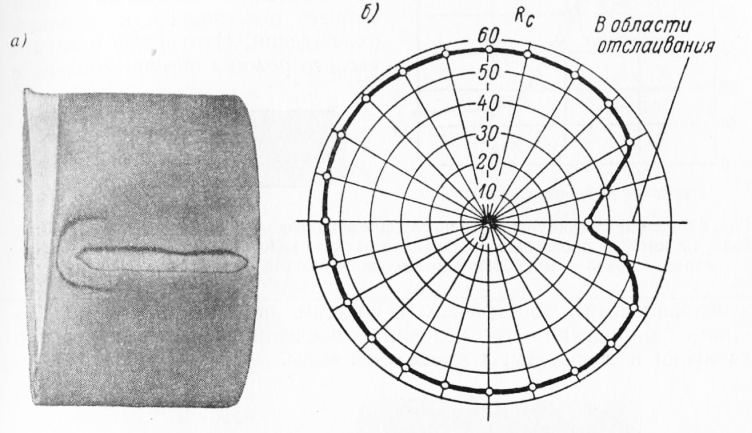

Рис. 4. Отслаивание на поверхности закаленной шейки коленчатого вала в области прижога, образовавшегося в процессе неправильно произведенного шлифования:

а — протравленная с поверхности шейка; б — диаграмма, демонстрирующая провал в твердости замеренной по окружности на поверхности той же шейки.

Диаграмма распределения поверхностной твердости по окружности шейки, помещенная на том же рисунке, подтверждает это предположение: в районе прижога с отслаиванием наблюдается резкое снижение твердости. Указанное снижение твердости обычно наблюдается на небольшую глубину, меньшую 1,0 мм, что следует из графика рис. 23, где изображены кривые распределения твердости по глубине закаленного слоя как в районе отслаивания, так и вне его. 5. «Шелушение». Проявляется в том, что на поверхности детали появляется сетка трещин, по которым в конце концов скалываются тонкие пластинки металла; поверхность как бы шелушится. Чаще всего шелушение происходит не непосредственно после закалки, а после шлифования на станке, особенно при больших подачах. Этот вид брака, также как и предыдущий, часто является результатом неправильного режима шлифования, а не процесса закалки. Следует учитывать, что образованию такого рода сетки трещин И Сколов способствуют перегрей стали при закалке, а также отсутствие последующего отпуска или самоотпуска. 6. Отклонение глубины и конфигурации закаленного слоя от установленной нормы. На глубине и структуре закаленного слоя сильно сказывается нарушение электрического режима, так как оно вызывает изменение условий нагрева детали. Не менее сильно на состояние закаленного слоя влияет нестабильность условий охлаждения. Нарушение электрического режима обычно связано с неисправностями электрической системы, автоматики и с колебаниями напряжения сети. Условия охлаждения зависят от изменения давления и температуры закалочной воды.

Рис. 5. Распределение твердости по глубине закаленного слоя на шейке коленчатого вала, на которой произошло отслаивание металла вследствие прижога при шлифовании. Справа — макрошлиф продольного разреза по месту отслаивания.

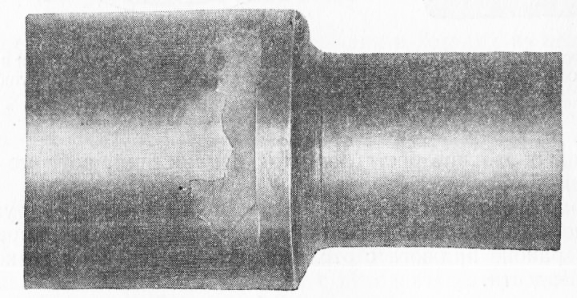

Рис. 6. Бочка закаленного прокатного валка после неправильно проведенного шлифования. На поверхности произошло «шелушение».

Подводя итог, можно сделать заключение, что большинство видов брака вызывается простыми причинами, которые нетрудно устранить. Правильное использование и рациональное совмещение методов контроля при высокочастотной закалке позволяют не только обнаружить брак, но и предупредить его появление. Тщательный металлографический анализ помогает обеспечить требуемое качество закалки изделий, в особенности при серийном производстве. Реклама:Читать далее:Назначение и сущность токарной обработкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|