|

|

Категория:

Токарные автоматы и полуавтоматы Далее: Цифровое программное управление станками с промежуточной записью программы на магнитной ленте Цифровое программное управление фрезерным станком. Термин «цифровое управление» заимствован из теории автоматического управления и обозначает систему подачи команд машине с помощью цифр или математических зависимостей. В данном случае цифрами задаются координаты точек пути движения центра фрезы. Координаты точек вычисляются инженером с небольшими интервалами с учетом углов профиля, в которых происходит изменение направления движения. Полученные результаты наносятся на ленте в форме определенной комбинации отверстий, соответствующей каждому значению координат. Перфорированная лента поступает в командоаппарат, где по мере движения ленты через ее отверстия замыкаются электоические контакты, включающие соответствующие цепи командоаппарата, управляющие перемещениями подвижных салазок станка. Экспериментальная установка для цифрового программного управления была смонтирована на базе бесконсольного вертикального фрезерного станка фирмы Синсиннати. Стол станка имеет рабочую поверхность 60X30 дм. (1524 X 762 мм), вертикальное перемещение головки 15 дм. (381 мм). На станке установлены сервомеханизмы, от которых движение передается через зубчатые передачи винтам, осуществляющим перемещение рабочих органов станка.

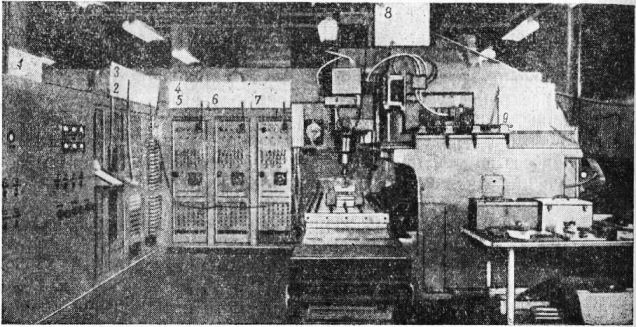

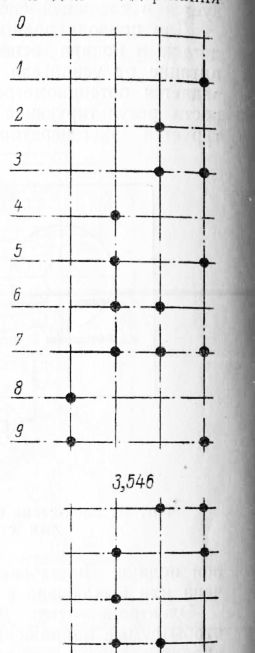

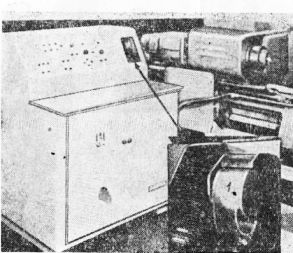

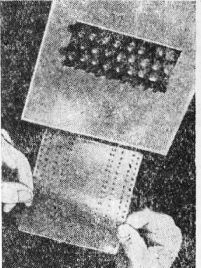

Рис. 1. Вертикально-фрезерный станок с цифровым программным управлением: Подача команд производится специально сконструированным командоаппаратом. Команды подаются в форме импульсов. Перемещение стола, поперечных салазок и фрезерной головки на один импульс составляет 0,0005 дм. (0,0127 мм). Так, если командоаппарат сообщит 77 импульсов головке и 24 импульса столу, то головка переместится на 0,0385 дм., а стол — на 0,012 дм. Если поперечные салазки не получат при этом ни одного импульса, то они останутся на месте. Для того чтобы перемещения происходили с требующейся точностью, необходимо устройство, контролирующее соответствие фактической величины перемещения рабочего органа перемещению, заданному командой. Такой контроль осуществляется системой обратной связи, посылающей сигналы от каждого рабочего органа к командоаппарату, где полученные величины перемещений сравниваются с поданными командами. Обратная связь осуществляется сельсинами. Каждый рабочий орган имеет свой сельсин. Сельсин получает вращение через зубчато-реечную передачу. Роль рейки выполняет прецизионный винт, который легче изготовить с необходимой точностью. Напряжение, создаваемое сельсином, сравнивается с напряжением, устанавливаемым поданной командой в командоаппарате. разница в напряжении используется для корректировки подач. При этой системе может быть достигнута высокая точность, так как она обеспечивает ликвидацию ошибок немедленно при их появлении. В случае появления каких-либо отклонений от нормального хода работы станок останавливается, и приводится в действие звуковой сигнал. Простои вследствие неисправности составили всего 3% за весь период эксплуатации в течение 8000 час. Половина простоев имела место вследствие недостатков в конструкции устройства, контролирующего правильность перемещения рабочих органов, которые были устранены в дальнейшем. Перфорированная лента. При пропускании перфорированной ленты через читающее устройство командо-аппарата ее отверстия замыкают соответствующие электрические цепи в определенной комбинации. В тех точках, где имеются отверстия цепи оказываются замкнутыми, где отверстия отсутствуют — разомкнутыми. Если замыкание электрической цепи непосредственно использовать для подачи импульсов, то для каждого перемещения потребовалось бы очень большое число отверстий. Например, для перемещения на 1,125 дм. необходимо подать 22 500 импульсов, если, как указано выше, одному импульсу соответствует перемещение на 0,0005 дм. Для этого потребовалось бы проколоть в ленте 22 500 отверстий, что практически неприемлемо. Поэтому на ленте записываются только координаты точки пути движения центра инструмента, а число импульсов, необходимое для перемещения из одной заданной координатами точки в другую, устанавливается на основе полученной информации командоаппаратом. Представление о перфорированной ленте дает показанная на рис. 2 отдельная секция ленты. Лента имеет семь вертикальных Рядов отверстий. Одна секция включает по длине 16 отверстий. Верхняя горизонтальная строчка отверстий дает информацию 0 вводе новой секции ленты. Следующая за ней строчка определяет длительность выполнения перемещений, заданных данной секцией. Три расположенных ниже вертикальных ряда отверстий служат для задания координат центра инструмента по трем направлениям.

Рис. 2. Секция перфорированной ленты, управляющей фрезерным станком. Отверстия, расположенные на третьей и четвертой горизонтальной строчках (в правой половине ленты), определяют направление перемещения. При наличии отверстия в данном ряду соответствующее движение будет направлено вперед, при отсутствии — назад. Остальные ряды используются для различных контрольных функций. На перфорированной ленте могут быть также нанесены команды для включения и выключения охлаждения, изменения числа оборотов шпинделя и т п. Запись необходимых данных на перфорированной лейте производится по двоичной системе счисления. Данная система отличается тем, что в каждом разряде может быть только одна из двух цифр — либо единица, либо ноль. Единице соответствует наличие отверстия в перфорированной ленте, нулю — отсутствие отверстия. Упомянутое выше число 22 500 запишется з двоичной системе в виде 101011110000000. Перфорация наносится на ленту с помощью обычного перфорационного устройства, приспособленного для пробивки семи рядов отверстий. Возможно также применение специального перфорационного устройства, при использовании которого данные вводятся по обычной десятичной системе счисления, а перфорация автоматически производится по двоичной системе. В том случае, если необходимо задать координаты точек кривой, которая может быть описана уравнением, то целесообразно связать перфорационное устройство с вычислительной машиной. Вычислительная машина определяет координаты точек профиля й с помощью перфорационного устройства прокалывает необходимую комбинацию отверстий. Командоаппарат. Командоаппарат, являющийся сердцем установки, включает 250 электронных ламп, 175 реле и 280 сигнальных ламп, из которых только 25 используются оператором. Читающее устройство командоаппарата с помощью звездочки подает ленту под контактные пальцы, которые замыкают соответствующие электпические цепи при наличии отверстий в ленте. Читающее устройство приводится в действие периодически командо-аппаратом и’ последовательно подает одну за другой секции перфорированной ленты по мере появления необходимости в подаче новой группы сигналов. Электрические импульсы, поступающие от читающего устройства, направляются двумя распределителями в запоминающее устройство, которое сообщает в нужный момент хранящиеся в нем данные. Для каждого рабочего органа имеется два запоминающих устройства. В то время, как одно устройство управляет перемещениями рабочего органа, второе заполняется данными, полученными от читающего устройства. Благодаря попеременной работе этих устройств работа станка протекает непрерывно. Импульсы, вызывающие перемещение рабочих органов, подаются специальным часовым механизмом с частотой 4096 импульсов в секунду. В соответствии с установленной скоростью подачи, которая определяется данными, занесенными на перфорированную ленту, только часть импульсов, поступающих от часового механизма, направляется к соответствующему рабочему органу, что обеспечивается командами, подаваемыми распределителем. Эта часть командоаппарата обеспечивает также такое распределение импульсов, что перемещение во всех трех направлениях начинается и прекращается одновременно, причем скорость движения рабочего органа остается постоянной в пределах того отрезка перемещения, который задан секцией перфоленты. Таким образом, все перемещения происходят одновременно в течение одного и того же промежутка времени и соответственно со скоростями, пропорциональными величине перемещений. Следовательно, путь, проходимый инструментом в данном интервале координат, является прямой линией, а весь профиль образуется рядом отрезков прямых линий. Импульсы, подаваемые реле времени, преобразуются тремя сервомеханизмами в напряжение, которое приводит в движение механизмы подачи. Данная система позволяет обрабатывать поверхности любой формы, включая и пространственносложные, по заданной на перфорированной ленте программе. При этом обработка может вестись в несколько проходов. Недостатком данной системы является трудоемкость составления программы, так как необходимо определить расчетом координаты большего числа точек пути движения центра инструмента. По данным Масачузетского технологического института, где была спроектирована и изготовлена описываемая установка, составление программы для ряда деталей занимало по нескольку десятков часов. Вместе с тем командоаппарат, используемый в данной системе, имеет сравнительно сложную конструкцию и отличается высокой стоимостью. Цифровое программное управление фрезерного станка с круглым столом. Программное управление установлено в данном случае на копнровально-фрезерном станке взамен следящей системы. В обычном исполнении станок имеет два круглых стола, установленных на общих салазках, получающих продольное перемещение. На одном столе закрепляется обрабатываемая заготовка, на другом — дисковый копир. На поверхность копира опирается ролик щупа следящего устройства. При вращении копира вместе со столом щуп смещается в осевом направлении.

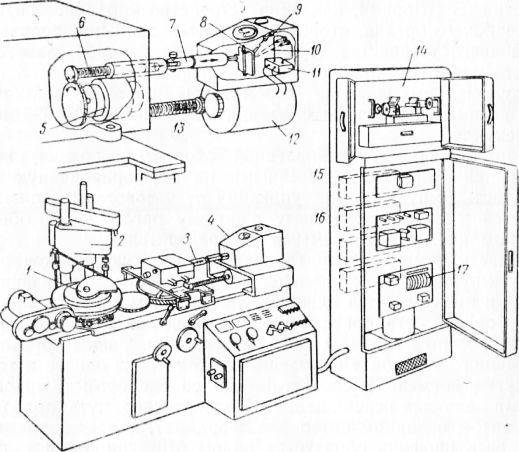

Рис. 3. Фрезерный станок с круглым столом, приспособленный для цифрового программного управления: Перемещение щупа преобразуется в электрическое напряжение, которое управляет электродвигателем, перемещающим с помощью винта и гайки салазки с круглыми столами. Перемещение щупа преобразуется в напряжение с помощью оптической системы. Оптическая система состоит из поворотного зеркальца, на которое падает световой луч. Отражаясь от зеркальца, этот луч освещает два фотоэлемента. Когда зеркальце занимает среднее положение, то интенсивность освещения обоих фоэлементов одинакова. При перемещении щупа зеркальце поворачивается и интенсивность освещения одного из фотоэлементов становится меньше другого, что приводит к появлению фототоков, которая после усиления в усилителе используется в следящей системе для управления электродвигателем. Для привода вращающихся синхронно столов обрабатываемой детали и копира используется электродвигатель, получающий Питание от усилителя. Скорость вращения электродвигателя задается потенциометром. Для поддержания постоянства скорости результирующей подачи скорость вращения стола корректируется тахогенератором в зависимости от скорости радиальной подачи. Линия связи с тахогенератором может быть включена или выключена с помощью регулятора.

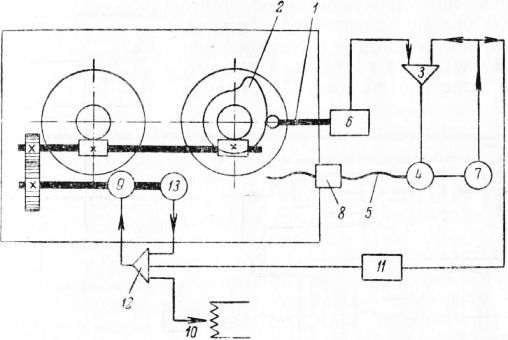

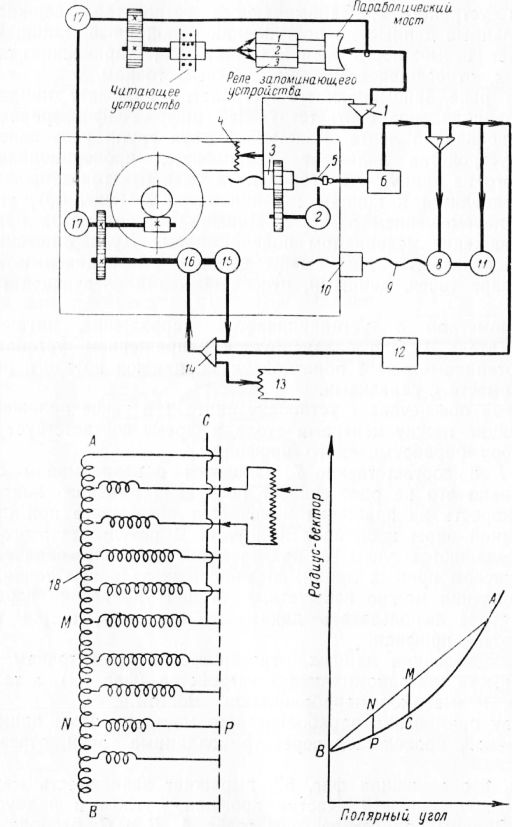

Рис. 4. Блок-схема следящего привода фрезерного станка с круглым столом, работающего по копиру. Электродвигатель должен вращаться с такой скоростью, чтобы сумма напряжений от потенциометра и тахогенератора, видоизмененного регулятором, уравновешивалась бы напряжением тахогенератора. Если тахогенератор отключен с помощью регулятора, то скорость стола пропорциональна настройке потенциометра, если напряжение тахогенератора включено, то с увеличением скорости радиальной подачи скорость вращения двигателя уменьшается по сравнению со скоростью, заданной положением потенциометра. При переходе к цифровому программному управлению второй стол с копиром был ликвидирован и вместо него на салазках Установлен винт, который воздействует на щуп следящей системы. Винт перемещается с помощью гайки, получающей вращение от электродвигателя, включенного в систему цифрового программного управления. Привод салазок, состоящий из винта и гайки и управляемый следящей системой, остался без изменения так же, как и привод стола, получающий вращение от электродвигателя, питаемого усилителем. Тахогенератор используется для поддеожанмп постоянства скорости результирующей подачи. Программа работы станка записывается на перфорированной ленте, на которой задаются размеры радиуса вектора точек пути центра фрезы с небольшими угловыми интервалами в 1—2°. Запись на перфорированной ленте производится по десятичной системе, причем каждая цифра десятичной системы записывается в двоичной системе, как это показано на рис. 6. Размер 3,546 дм. запишется в этом случае в форме, показанной на рис. 6.

Рис. 5. Блок-схема фрезерного станка с цифровым программным управлением. Перфорированная лента перемещается механизмом читающего устройства. Перемещение ленты осуществляется синхронно с вращением стола, что обеспечивается наличием синхронной передачи, связывающей привод стола с приводом читающего устройства. По мере перемещения перфорированной ленты строчка за строчкой проходит через читающее устройство. Через отверстия перфорированной ленты замыкаются контактные пальцы, и записанные в каждой строчке данные фиксируются релейным запоминающим устройством. Запоминающее устройство удерживает зафиксированные данные до поступления новой информации. Оно обеспечивает возможность использования для управления станком данных, относящихся к двум смежным точкам.

Рис. 6. Система записи цифр десятичной системы на перфорированной ленте. Каждое реле запоминающего устройства включает напряжение, пропорциональное соответствующей цифре, зафиксированной на перфорированной ленте. Каждая из двух групп реле запоминающего устройства включает напряжение, пропорциональное длине одного из радиусов векторов двух смежных точек профиля, которое подводится к концам потенциометра, управляющего перемещением винта. Движок потенциометра приводится в движение механизмом подачи ленты. Дублер потенциометра используется для смены данных, относящихся к предыдущей паре точек, данными, относящимися к следующей паре точек. Потенциометром устанавливается напряжение, питающее электродвигатель. Оно балансируется напряжением, устанавливаемым потенциометром обратной связи, движок которого перемещается вместе с салазками. Эта схема обеспечивает установку винта в такое положение, что расстояние между центрами стола и фрезы соответствует радиусу-вектору обрабатываемого профиля. Винты и соответственно находятся в непрерывном вращении, однако это не обеспечивает получения плавного контура, так как скорость их вращения изменяется прерывисто при переходе от одной пары координат к другой. В результате этого на профиле появляются углы и практический профиль образуется большим числом прямых линий, соединяющих заданные точки. Этого явления можно избежать, если для управления перемещениями стола использовать данные не для двух, а для трех смежных точек профиля. Для использования данных, относящихся к трем точкам, необходимо иметь три запоминающих устройства, а также устройство, называемое параболическим мостом. В основу применения параболического моста положен принцип замены кривой, проходящей через три заданные точки, отрезком параболы. Кривая, изображенная рис. 7, выражает зависимость между полярными координатами участка профиля — углом и радиусом-вектором. Заданы радиусы-векторы точек А, В и С, расположенных с равными угловыми интервалами. Напряжение, подаваемое запоминающим устройством, пропорционально величине радиусов-векторов в трех точках. Необходимо обеспечить изменение промежуточного напряжения по закону параболы, проведенной через точки А, С, В. Линия АВ эквивалентна потенциометру М — средняя точка линии АВ, а N — точка, произвольно расположенная на линии АВ.

Рис. 7. Блок-схема фрезерного станка с цифровым программным управлением: На автотрансформатор АВ подается напряжение, соответ-нующее точкам Л и В; серия отводов дает напряжение, соответствующее различному положению точки N, а средний отвод — С1,пряжение, соответствующее точке М. Первичная обмотка другого трансформатора включается между М и С и производит напряжение, пропорциональное МС. Один из концов каждой вторичной обмотки присоединяется к соответствующему отводу трансформатора АВ. Напряжение на свободных концах вторичных обмоток будет изменяться по закону параболы АСВ. Так на свободном конце обмотки, присоединенной к точке N, будет напряжение, соответствующее напряжению в точке Р. Изменение напряжения в интервале между двумя соседними отводами может производиться по линейному закону с помощью потенциометра, как это показано на рис. 52. В приведенной схеме имеются как бы две следящие системы. Одна состоит из элементов 1, 2, 3 и 4 и устанавливает винт в положение, задаваемое перфорированной лентой. Вторая состоит из элементов 6, 7, 8, 9 и 10 и устанавливает салазки стола в положение, заданное винтом. Эта система могла бы быть упрощена путем непосредственного использования выходного напряжения запоминающего устройства для управления винтом. Однако в этом случае точность перемещения определялась бы винтом, который передает силовую нагрузку. Появляющийся при этом износ винта и зазоры между винтом и гайкой неблагоприятно сказывались бы на точности перемещения. Описанный метод управления основан на применении вычислительных устройств непрерывного действия (моделирующих вычислительных устройств). Они называются моделирующими потому, что цифровые данные, которые должны быть вычислены, представляются в форме тех или иных физических величии. В данном случае использован наиболее часто применяющийся метод представления углов и длин в форме напряжений. Этот метод удобен благодаря тому, что электрическое напряжение легко превращается в другие физические величины, так же как и эти величины — в электрическое напряжение, например в угол поворота с помощью потенциометра. Вместе с тем, электрические напряжения могут легко изменяться и взаимодействовать друг с другом, в частности, при использовании переменного тока с помощью трансформаторов. В отношении таких физических величин, как напряжение и длина существуют пределы точности, с которой они могут быть определены. Эти пределы не имеют значения при вычислении, так как моделирующие величины, в данном случае напряжение, могут быть опеределены с большей точностью чем те величины, которые они представляют. Однако применение рассмотренных систем в целом для координатно-расточных станков представляется пока что сомнительным, так как требующаяся точность в этом случае вдвое превосходит точность, достигаемую данным методом. Надо отметить, что появившиеся в последнее время новые методы позволяют достигнуть точности в 0,00002 дм. Представление о производительности данного метода дает пример, когда работа, требовавшая для своего выполнения обычным методом шести недель, на данном станке была выполнена за два часа. Цифровое программное управление револьверным станком с помощью перфорированной ленты. Цифровое программное управление револьверным станком фирмы Джон-Лемсон осуществляется непосредственно вычислительным устройством.

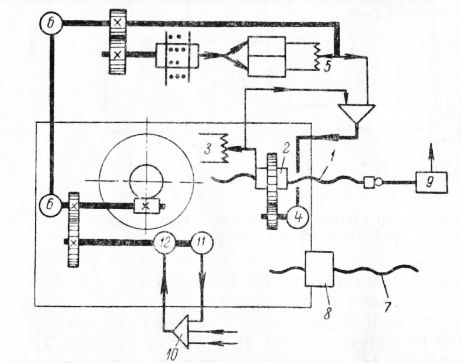

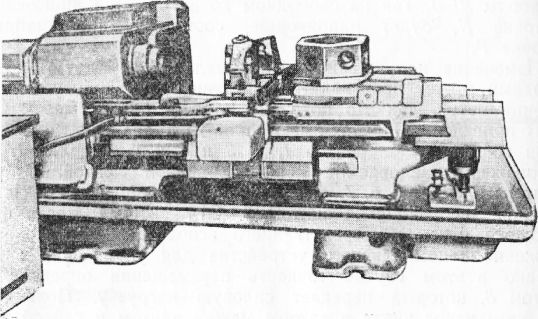

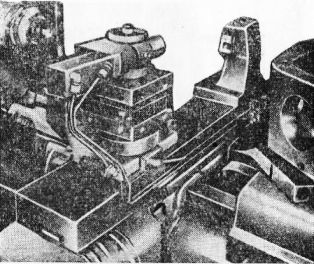

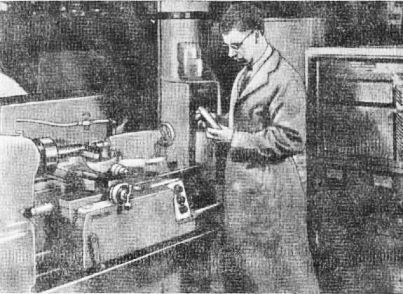

Рис. 8. Револьверный станок с цифровым программным управлением. Станок, приспособленный для цифрового программного управления, имеет гидравлический привод подачи револьверных салазок и суппорта в продольном и поперечном направлениях. Поворот револьверной головки осуществляется независимым электродвигателем с помощью мальтийского креста. Для управления поворотным резцедержателем используется гидропривод. Подача и зажим материала также осуществляются гидравлически. Коробка скоростей обеспечивает получение 32 скоростей, разбитых на два диапазона по 16 скоростей в каждом. Включение того или иного диапазона производится вручную. Переключение 16 скоростей в пределах каждого диапазона осуществляется автоматически по заданной программе на ходу станка. Переключение производится с помощью фрикционных муфт и гидравлических цилиндров, управляемых соленоидами. Гидравлический привод подачи обеспечивает получение 16 разлиных подач. Гидравлический привод подач имеет оригинальную систему регулирования скорости подачи. Прецизионный винт, вращение от независимого электродвигателя, перемещает свойство, управляющее клапаном гидравлической следящей си-темы. В результате гидропривод перемещает салазки со скоростью, которую винт сообщает управляющему устройству. При выключении вращения винта движение подачи прекращается и салазки останавливаются точно в заданном положении. При этой системе винт практически не несет никакой нагрузки, что позволяет использовать сервопривод малой мощности и почти исключает износ винта. При рабочей подаче винт получает движение от электродвигателя мощностью V25 л. с. Этот электродвигатель имеет 16 скоростей, управляемых тиратронами, которые являются единственными электронными приборами во всей системе управления. На быстром ходу винт получает вращение от электродвигателя мощностью 11 л. с. Связь электродвигателей с винтом осуществляется через дифференциал с цилиндрическими шестернями. Непосредственно с винтом связано зубчатой передачей устройство обратной связи, называемой «Бинотрол». Это устройство подает сигнал обратной связи при перемещении салазок револьверной головки на 0,001 дм., а поперечных салазок суппорта — на 0,0005 дм. Все инструменты предварительно настраиваются на размер посредством специальных приспособлений и после этого устанавливаются на станок. Таким образом, настройка станка сводится к закреплению державок с режущим инструментом и смене перфорированной ленты в командоаппарате. Командоаппарат получает информацию от перфорированной ленты. Перфорированная лента выполнена из прозрачного материала и склеена кольцом. Таким образом, для повторения цикла не требуется перемотки ленты. Программа, записанная на ленте, обеспечивает:

Рис. 8. Поворотный резцедержатель с гидроприводом для переключения, установленный на револьверном станке с цифровым программным управлением. Каждой команде соответствует одна горизонтальная строчка отверстий перфорированной ленты. В одной строчке размещается при ширине ленты в 5 дм. 32 отверстия.

Рис. 9. Командоаппарат револьверного станка с цифровым программным управлением.

Рис. 10. Перфоратор для прокалывания ленты. Величина перемещения салазок рабочих органов задается на перфорированной ленте по двоичной системе, при этом строчка располагается горизонтально. Через отверстия перфорированной ленты замыкаются контакт, пальцы, включающие соответствующие реле командоаппарата. Пои наличии двух отверстий можно получить четыре различных команды: оба отверстия не проколоты, проколото только первое отверстие, проколото только второе отверстие, оба отверстия проколоты. Пять отверстий позволяют получить 32 различных команды. Четыре отверстия обеспечивают включение одной из шестнадцати подач, а одно — переключение револьверной головки или четырехгранного резцедержателя. Шестнадцать отверстий обеспечивают отсчет перемещений в пределах до 32,757 дм. с точностью до 0,001 дм.

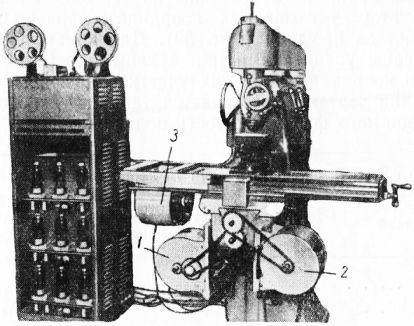

Рис. 11. Токарный станок с цифровым программным управлением. В процессе работы данные, зафиксированные группой реле, устанавливающей длину хода, сравниваются с сигналами обратной связи, поступающими от «Бинотрола». К концу хода подача автоматически уменьшается для получения высокой точности останова. Подготовка перфорированной ленты производится с помощью простейшего перфорационного аппарата. Каждому переходу соответствует одна строчка перфорированной ленты. При использовании описанной системы управления револьверный станок превращается в полуавтомат, настройка которого занимает так мало времени, что его оказывается целесообразным применять в условиях мелкосерийного производства. Цифровое программное управление токарным станком. Цифровое программное управление установлено на токарном станке фирмы Монарх с высотой центров 10 дм. Данная система позволяет полностью автоматизировать Цикл работы станка при обработке ступенчатых поверхностей. Настройка программы осуществляется с помощью панели управления, расположенной справа на рис. 11. Для настройки программы служат кнопочные переключатели, нажимом которых производится выбор последовательности движений, а также одной из пяти скоростей и подач для каждого элемента цикла. Совместно с панелью управления работает вычислительное устройство, связанное с суппортом токарного станка. Электрические импульсы от вычислительного устройства поступают в цепь управления и по достижении суппортом требующейся точки, заданной программой управления, подается команда для переключения, характер которого определяется предварительно установленной программой. При настройке программы переключатели могут устанавливаться по одиночке вручную, с помощью специально изготовленного шаблона, который позволяет одновременно включить все необходимые кнопки, и с помощью перфорированной карты, которая указывает какие кнопки должны быть включены. Все элементы схемы управления смонтированы на штепсельных шасси и могут быть легко извлечены для ремонта и замены. Наряду с системой программного управления, на станке имеется также копировальное устройство, работа которого может быть включена в программу. Цифровое программное управление с использованием прерывисто вращающихся электродвигателей. Данная система программного управления базируется на применении для приводов движений подачи прерывисто вращающихся электродвигателей. При получении импульса тока ротор такого электродвигателя поворачивается на некоторую небольшую величину и фиксируется в заданном положении магнитным притяжением, чем исключается возможность перебега и свободного вращения. Электродвигатель связан с рабочим органом с помощью соответствующей передачи и при каждом импульсном движении перемещает рабочий орган на некоторую небольшую величину, например на 0,0001 дм. Перемещение рабочего органа на заданную величину обеспечивается подачей электродвигателю соответствующего числа импульсов. Например, для перемещения рабочего органа на 1/3 дм., при величине импульсного перемещения на 0,0001 дм., потребуется сообщить электродвигателю 1250 импульсов. Для подачи импульсов можно использовать перфорированную ленту, магнитную ленту, киноленту. В соответствии с выбором системы для записи программы информация может восприниматься фотоэлементами, контактами, магнитными головками, емкостными датчиками. В описываемой системе программа записывалась на перфорированной ленте, а команды воспринимались фотоэлементами при прохождении потока света через отверстия перфорированной ленты. На базе использования подобной системы управления был построен фрезерный станок. Для привода вертикальной, поперечной и продольной подач На станке установлены независимые прерывисто-вращающиеся электродвигатели 1, 2 и 3. Для управления электродвигателями были использованы шесть фотоэлементов, считывающих программу с перфорированной ленты, и девять тиратронов. Перфорированная лента перемещается с помощью небольшого электродвигателя перед шестью окнами, которые пропускают свет от лампы в тот момент, когда с ними совпадают отверстия перфорированной ленты или прозрачные участки киноленты. Лента, в соответствии с нанесенным на ней узором, управляет потоком света, поступающего к фотоэлементам. Так как величина перемещения рабочего органа зависит только от числа импульсов, т. е. от числа отверстий на данном участке ленты, то скорость движения ленты не оказывает никакого влияния на точность выполнения заданных перемещений и сказывается только на скорости подачи.

Рис. 12. Фрезерный станок с цифровым программным управлением и прерывисто вращающимися электродвигателями для привода движения подач. Скорость подачи определяется числом отверстий на заданном участке ленты и величиной углового поворота ротора электродвигателя при каждом импульсивном перемещении. В частности, в описываемой системе для поворота на один оборот требовалось 108 импульсов. Достоинством данной системы является ее простота. Однако необходимо отметить, что при использовании перфорированной ленты программа становится чрезвычайно длинной, так как число отверстий должно быть равно числу импульсов, необходимых для перемещения рабочего органа на заданную величину. Запись программы в описываемой установке производилась автоматически в процессе перемещения рабочих органов при ручном управлении или по шаблону. Реклама:Читать далее:Цифровое программное управление станками с промежуточной записью программы на магнитной лентеСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|