|

|

Категория:

Металлорежущие станки Неровности обработанных поверхностей. Рассмотренные методы образования поверхностей позволяют получить поверхности, близкие по своим формам и размерам к идеальным геометрическим. Однако даже при чистовых методах обработки (тонком точении, развертывании, протягивании, шлифовании) на поверхностях остаются неровности, как это видно на рис. 1, а.

Рис. 1. Неровности реальной обработанной поверхности. Микронеровности, как известно, появляются в результате воздействия суммы различных причин: взаимного перемещения режущей кромки и обработанной поверхности, пластических явлений при захватывании и отрыве отдельных слоев металла, действия трения между задней гранью режущего инструмента и обработанной поверхностью, вибраций, возникающих в процессе резания. При воспроизведении образующей линии в форме следа движения материальной точки — вершины режущего инструмента — профиль поверхности практически представляет собой ряд криволинейных элементов а—b, b—с ит. д., каждый из которых является следом вершины режущего инструмента и получается при перемещении режущего инструмента вдоль образующей линии на величину подачи s (в мм!об при точении и в мм/дв. ход при строгании и т. д.). Для получения поверхностей с минимальными микронеровностями применяются различные методы отделки поверхностей. Эти методы одновременно обеспечивают получение соответствующих физико-механических свойств поверхностных слоев металла: твердости, микроструктуры, остаточных напряжений и др. К числу таких методов относятся: совместная приработка сопряженных деталей, совместная притирка сопряженных деталей, доводка с помощью притиров и абразивных зерен, хонингование, суперфиниш, полирование, раскатка. Методы обработки. При совместной приработке сопряженные детали совершают под нагрузкой движения, аналогичные движениям, происходящим в процессе их работы в машине. Для приработки некоторых видов деталей, главным образом зубчатых колес, применяются специальные станки. Прирабатываемые зубчатые колеса устанавливаются с заданным межосевым расстоянием и в процессе приработки получают вращение. Приработка осуществляется с подачей смазки. Приработка обеспечивает выравнивание и сглаживание шероховатостей. Совместная притирка сопряженных деталей производится с нанесением абразивной пасты на притираемые поверхности» В процессе притирки сопрягаемые поверхности получают относительное перемещение. Так, в процессе притирки поверхностей вращения осуществляется относительное вращательное и поступательное перемещение. При этом достигается повышение чистоты сопряженных поверхностей, некоторое улучшение геометрической формы и получение нужного зазора в сопряжении. Доводка производится с помощью специальных притиров, изготовляемых из различных материалов: чугуна, стали, стекла, цветных металлов и др. В ряде случаев притир шаржируется зернами абразива. В других случаях на поверхность притира наносится абразивная паста или в зону обработки подается абразивная жидкость. В процессе доводки либо осуществляется копирование формы притира, либо притир при своем движении воспроизводит образующую линию обрабатываемой поверхности. Копирование формы притира происходит при доводке внутренних цилиндрических поверхностей с помощью разжимных цилиндрических притиров, при доводке наружных цилиндрических поверхностей — с помощью кольцевых притиров, при доводке резьбовых калибров — с помощью резьбового кольца. Сам притир в этом случае должен иметь высокую точность. В процессе притирки обрабатываемая поверхность и притир перемещаются относительно друг друга. Благодаря эксцентричному расположению сепаратора детали получают радиальное перемещение относительно притиров. Сочетание указанных перемещений обеспечивает получение высокого качества поверхности. Имеется ряд модификаций данного метода с иным сочетанием движений. В ряде случаев вместо притиров применяются абразивные круги. При хонинговании обработка осуществляется с помощью абразивных брусков, установленных в хонинговальной головке. Хонинговальная головка получает вращательное движение вокруг оси и возвратно-поступательное перемещение в продольном направлении вместе с подвижной кареткой. Абразивные бруски получают подачу в радиальном направлении.

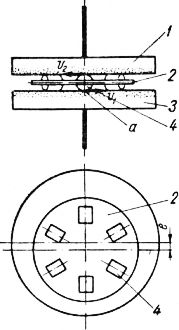

Рис. 2. Основные движения при доводке поверхностей.

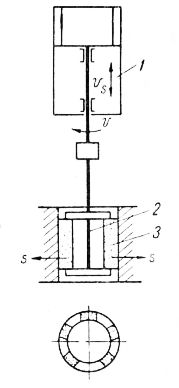

Рис. 3. Основные движения при хонинговании поверхностей.

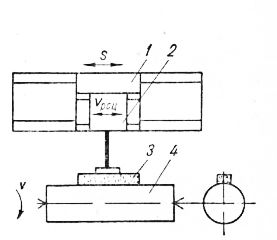

Рис. 4. Основные движения при суперфинишировании поверхностей. Хонингование может быть применено для отделки наружных поверхностей. При этом имеет место также незначительное исправление геометрической формы обрабатываемых поверхностей. Особо высокое качество поверхности достигается при суперфинише с помощью абразивных брусков. В отличие от хонингования абразивный брусок совершает быстрые короткие перемещения в направлении продольной оси обрабатываемой детали вместе с кареткой, которые называются осциллирующим движением (v0C4). Кроме того, каретка перемещается вместе с кареткой со сравнительно небольшой скоростью подачи s. Обрабатываемая деталь получает также вращательное движение. Обработка ведется при небольших удельных давлениях. Суперфиниш применяется также для обработки внутренних поверхностей вращения и различных плоскостей. Геометрическая форма деталей при суперфинише практически не изменяется. Размеры изменяются в очень незначительных пределах. Полирование в основном осуществляется в декоративных целях и для подготовки поверхности к электролитическому покрытию. При полировании мягкими кругами с наклеенным абразивом или абразивными лентами уменьшаются микронеровности и появляется блеск. Полирование способствует также улучшению протекания жидкостей и газов, соприкасающихся с поверхностями. Реклама:Читать далее:Образование поверхностей при электро- и ультразвуковой обработкеСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|