|

|

Категория:

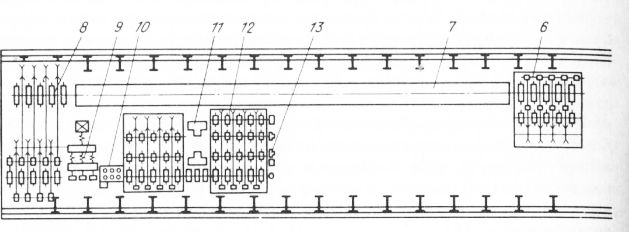

Эксплуатация транспортного оборудования цехов Впервые в мировой практике на НТМК в 1966 году введено в эксплуатацию отделение для объемной закалки рельсов длиной до 25 м. Схема расположения оборудования термического отделения приведена на рис. 1. Рельсы со склада подаются двумя магнитными кранами на загрузочный стеллаж. В нагревательную печь рельсы подаются пакетами. Нагретые рельсы в положении “на подошве” по рольгангу передаются на роликоправильнук машину горячей правки. Затем рельсы задаются в каретки закалочной машины; закаленный рельс поступает из машины на закрытый стеллаж, где после кантовки в положении “на боку” происходит формирование пакетов по 10—18 штук для задачи в отпускную печь, затем пакеты поступают на холодильник. После охлаждения до 60 °С рельсы по одному подаются на роликоправильную машину для правки в двух плоскостях, а затем на вертикальные правильные прессы. После правки рельсы подаются на инспекторские стеллажи, где проводят их осмотр и приемку. С инспекторского стеллажа отбирают рельсы для определеция твердости на головке. Принятые рельсы на специальном устройстве собирают в пакеты по 25 штук и с помощью магнитных кранов отправляют на склад или непосредственно в вагоны. Загрузочный стеллаж предназначен для приемки пакетов рельсов, подаваемых магнитными кранами. Рельсы на стеллаж подаются в положении “на подошве”. Стеллаж оборудован канатным шлеппером и специальными тележками для кантовки рельсов в положении “на боку”. Краны набирают пакеты рельсов на рольганг перед нагревательной печью. Рельсы проходят нагревательную печь спакетированными по 10—12 шт. Роликовая печь производительностью 115 т/ч предназначена для нагрева рельсов перед объемной закалкой. Общая длина печи 186,6 м и ширина 3,94 м. По длине печь разделена на семь зон, из которых пять предназначены для нагрева, а шестая и седьмая зоны служат для выравнивания температуры рельсов, причем седьмая зона представляет собой камеру для боковой выдачи. Рельсы в печи транспортируются с помощью роликового пода-, состоящего из 560 роликов, установленных с шагом 1160 мм и находящихся в постоянном покачивании со скоростью 0,2 м/с. Ролики представляют собой неохлаждаемые трубы наружным диаметром 600 мм из жароупорной стали, цапфы роликов охлаждаются водой. Каждый ролик имеет индивидуальный привод. Печь полностью автоматизирована, передвижение рельсов в печи механизировано. Закалочный агрегат для объемной закалки рельсов в масле состоит из собственно закалочной машины, устройства для задачи рельсов, выталкивателя, механизма выдачи рельсов и механизмов для обслужива-ния агрегата. Устройство для задачи рельсов в закалочную машину и выдачи из нее состоит из двух комплектов тянущих роликов, установленных перед и за закалочной машиной, трайб-аппарата, доталкивателя рельсов. Тянущие ролики — консольного типа, с двумя парами горизонтальных валов, на концах которых насажены бандажи. Диаметр роликов 700 мм. Скорость на бочке роликов 0,5—2,5 м/с. Давление роликов на рельс 10 кН. Тянущий аппарат установлен со стороны задачи рельсов в закалочную машину и состоит из двух бортов, корпуса с наклонным отбойником и двумя вертикальными холостыми роликами для фиксирования головки рельса во время его задачи.

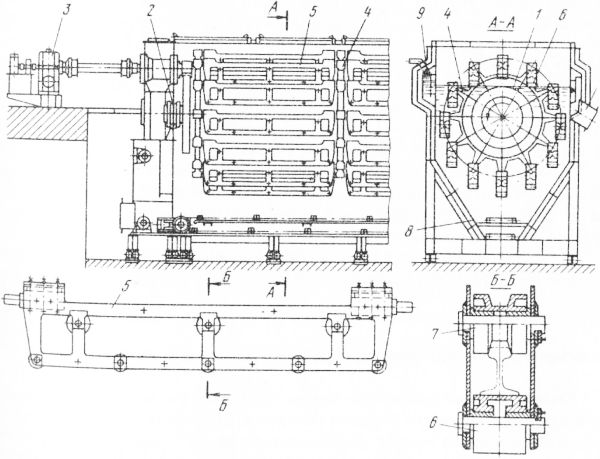

Рис. 1. Схема расположения оборудования в термическом отделении рельсо-балочного цеха Нижнетагильского металлургического комбината Главная составная часть закалочной машины — узел пустотелого закалочного барабана, который обеспечивает строго вертикальное положение рельса при погружении его в масло, не допуская скрученность рельса и изгиба в разных плоскостях, а также значительного его прогиба в вертикальной плоскости. Закалочный барабан представляет собой пустотелый цилиндр, который покоится на двух роликовых опорах. За каждый цикл подачи рельса барабан поворачивается на 30°; вращение осуществляется от привода через цилиндро-червячный редуктор и встроенную непосредственно в масляную ванну зубчатую передачу. Барабан выполнен из двух половин с фланцевым разъемом посередине и несет шесть 12-лопастных звездочек. Каждая звездочка состоит из двух половин с фланцевым разъемом. По наружному диаметру звездочек подвешены на подшипниках качения 60 кареток, обеспечивающих постоянное вертикальное положение рельсов в процессе закалки. Каретка представляет собой свободно подвешенную на двух цапфах конструкцию, несущую опорные и направляющие ролики. Нижние ролики — опорные (5 шт.) гладкие и предназначены для установки на них рельса, который свободно опирается всей шириной подошвы. Верхние три ролика служат для направления рельса при перемещении его вдоль кареток. Верхние направляющие ролики снабжены эксцентриковым устройством с регулировкой по высоте в зависимости от профиля закаливаемого рельса.

Рис. 2. Общий вид закалочной машины Узел пустотелого барабана установлен внутри масляной ванны и закрыт сверху.специальным перекрытием. Масляная ванна оборудована маслопроводящим резервуаром и сливной воронкой с соответствующими трубопроводами. Система подачи в ванну масла и удаления излишков закалочной жидкости позволяет непрерывно подавать чистое охлажденное масло для обеспечения нормального ведения технологического процесса. В маслянную ванну подается инертный газ, благодаря чему достигается пожарная безопасность (зеркало ванны закрыто инертным газом). Ванна оборудована механизмами для уборки осаждающейся на дне окалины и твердых остатков, выпавших в результате охлаждения масла. Нагретый в печи рельс при помощи транспортных механизмов подается к закалочной машине и устанавливается в каретках барабана. После этого барабан поворачивается на 30°, и при этом рельс погружается в масло подошвой вниз, сохраняя вертикальное положение. При погружении рельса в масло механизмы машины готовы к приему очередного рельса, и цикл повторяется. На одиннадцатом повторении цикла закаленный рельс выталкивается из машины и передается на отпуск. Все операции, выполняемые механизмами закалочной машины, автоматизированы. Печь для отпуска рельсов после закалки состоит из 10 зон, пять из которых предназначены для нагрева и пять для выдержки. Общая длина печи 262, ширина 4,4 м. Под печи роликовый; конструкция его аналогична конструкции пода печи для нагрева рельсов под закалку. Ролики диаметром 300 и длиной 4440 мм расположены с шагом 1740 мм; ось роликового печного рольганга располагается на высоте 665 мм от уровня пола. Выше уровня осей роликовая печь собрана из съемных секций. Печь отапливается рециркулирующими продуктами сгорания. Каждая зона имеет свою камеру сжигания и эксгаустер для циркуляции газов. Прямолинейность готовых рельсов обеспечивается правильным агрегатом, состоящим из шестивалковой машины консольного типа для правки в вертикальной плоскости и шестивалковой машины для правки рельсов в горизонтальной плоскости. В СССР и за рубежом в последние годы внедряют закалку головки рельсов по всей длине с индукционного нагрева токами высокой частоты. Реклама:Читать далее:Агрегаты для термической обработки железнодорожных колесСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|