|

|

Категория:

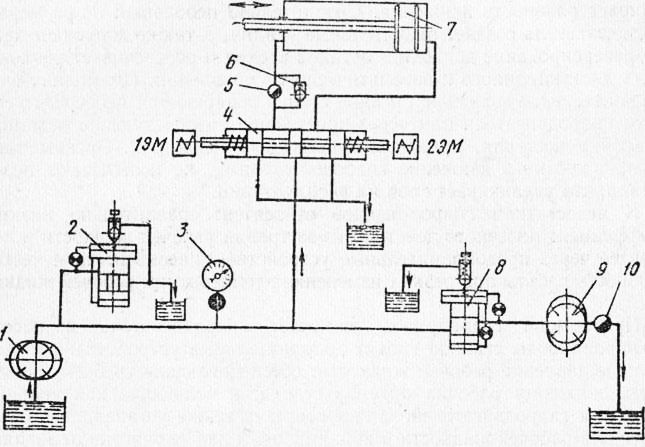

Деревообрабатывающие станки В деревообрабатывающих станках объемные гидроприводы в основном служат для привода механизмов подачи и зажимов. Однако имеются станки (например, шпонострогальные), где от гидроприводов осуществляется также и главное движение. Они сообщают поступательное и вращательное движение органам станка. Гидропривод дает возможность в больших пределах изменять скорость движения органов станка, отличается быстротой действия, обеспечивает плавность движения. Сравнительно небольшой по размерам гидродвигатель создает значительные усилия, а также допускает частое реверсирование движений органов станка и обеспечивает возможность дистанционного и автоматического управления. Прямолинейное и вращательное движение органов станка совершается непосредственно от гидродвигателя или через простейшие преобразующие механизмы (рейка-шестерня, кривошипно-шатунный механизм). Органы станка, приводимые в движение гидродвигателями, не испытывают перегрузки, что увеличивает срок их эксплуатации. К недостаткам гидроприводов относятся: сравнительно низкий коэффициент полезного действия из-за трения рабочей жидкости и потери ее через предохранительные устройства, огнеопасность и нестабильность работы при резких изменениях температуры рабочей жидкости. Простейший гидропривод включает гидродвигатель и насос. В гидроприводы станков вводят дополнительные устройства: регулирующие давление рабочей жидкости; обеспечивающие требуемую скорость движения рабочих органов станка; изменяющие направление движения гидродвигателей. В гидросистеме также устанавливают емкости для рабочей жидкости и кондиционеры для ее очистки от загрязняющих примесей. На рис. 1 показана принципиальная схема гидропривода механизма подачи станка для выборки в заготовке продолговатых гнезд. В гидропривод включены два гидродвигателя; один из них — гидроцилиндр — сообщает возвратно-поступательное движение заготовке, от другого гидродвигателя 9 вращательного движения осуществляется качание шпинделя. Скорости движения подачи заготовок (рабочего хода) и качания шпинделя можно регулировать. Насос, приводимый во вращение от электродвигателя, подает рабочую жидкость из гидробака в напорную гидролинию, соединяющую насос следующей аппаратурой: предохранительным клапаном, предотвращающим возникновение давления в системе выше установленного; распределительным золотником, управляющим работой системы; автоматически действующим редукционным клапаном, настроенным на давление рабочей жидкости, при котором она должна поступать в гидродвигатель это давление должно быть меньше, чем давление рабочей жидкости, поступающей в гидроцилиндр. Давление определяют по манометру. При включении в сеть электромагнита 2ЭМ поршенек золотника перемещается влево, при этом правая полость гидроцилиндра через полости золотника соединяется с напорной гидролинией, левая через дроссель — со сливной. Жидкость давит на правую торцовую плоскость поршня гидроцилиндра, перемещая поршень влево. Скорость движения поршня регулируется дросселем, настроенным на пропуск в единицу времени строго определенного количества рабочей жидкости. Если к гидросети подключают электромагнит 1ЭМ, то поршенек золотника перемещается вправо, при этом левая полость гидроцилиндра через полости золотника и обратный клапан соединяется с напорной гидролинией, а правая полость через золотник — со сливной. Рабочая жидкость, поступая в гидроцилиндр, давит на левую торцовую плоскость поршня, перемещая его вправо, и из правой полости цилиндра через золотник перетекает в гидробак.

Рис. 1. Схема объемного гидропривода механизма подачи:

1 — насос, 2 — предохранительный клапан, 3 — манометр, 4 — золотниковый гидроаппарат, 5, 10 — дроссели, 6 — обратный клапан, 7 — гидроцилиндр, 8 — редукционный клапан, 9 — гидродвигатель; 1ЭМ и 2ЭМ — электромагниты

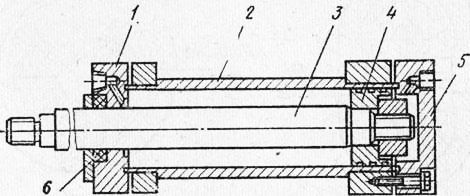

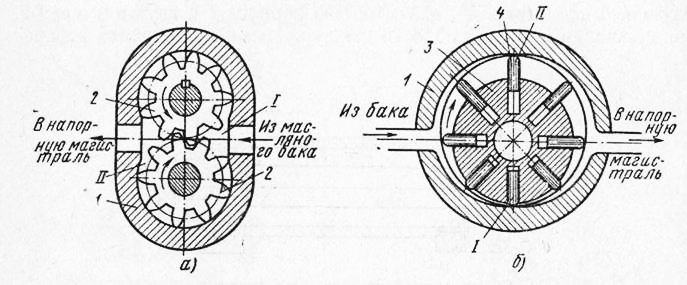

Гидродвигатель по конструкции и принципу работы не отличается от пластинчатых насосов. Он работает одновременно с гидроцилиндром при непрерывном поступлении рабочей жидкости из напорной линии и стекании отработавшей рабочей жидкости в гидробак. Скорость вращения ротора двигателя регулируется дросселем. В деревообрабатывающих станках в основном применяют гидродвигатели двустороннего действия. Как исключение используют и гидродвигатели, осуществляющие вращательное движение. Устройство их аналогично устройству пластинчатых насосов. Они могут работать и как двигатели, и как насосы. Гидродвигатель двустороннего действия (рис. 2) состоит из цилиндра, закрытого с торцов крышками, в одной из них (или в обеих) имеются отверстия для штока. На штоке крепится поршень. В месте прохода штока сквозь крышку предусмотрено сальниковое уплотнение, препятствующее вытеканию рабочей жидкости из полости цилиндра. Для перемещения поршня со штоком полости цилиндра через каналы в крышках соединены трубопроводами с золотниками или крановыми распределителями. При соединении правой полости цилиндра с напорной гидролинией, а левой полости со сливной поршень и вместе с ним шток движутся влево. Если с напорной гидролинией будет соединена левая полость, то поршень будет перемещаться вправо. Чаще других применяются шестеренные и шиберные насосы. Шестеренный насос (рис. 3. а) состоит из корпуса и двух шестерен. При вращении шестерен полости между зубьями заполняются рабочей жидкостью, которая из полости I непрерывно поступает в полость II. В местах зацепления шестерен рабочая жидость из впадин одной из них вытесняется зубьями другой. Поэтому в полости II создается давление, под которым рабочая жидкость поступает в напорную гидролинию. Шестеренные насосы создают давление 30—40 кгс/см2 и более.

Рис. 2. Схема гидродвигателя возвратно-поступательного движения:

1,5 — крышки, 2 — цилиндр (корпус), 3 — шток, 4 — поршень, 6 — уплотнение

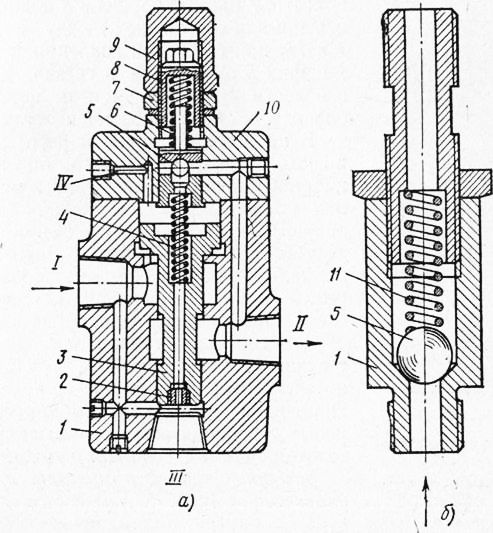

Шиберный насос (рис. 3, б) состоит из цилиндрического корпуса I, эксцентрично расположенного к нему ротора и установленных в пазах ротора пластин, скользящих в радиальном направлении. При вращении ротора под действием центробежной силы (а иногда и дополнительно установленных пружин) пластины выдвигаются из пазов (или вдвигаются в них), стремясь занять положение, при котором они касаются внутренней образующей корпуса. При перемещении пластин из положения I в положение II пространство между двумя соседними пластинами постепенно увеличивается, что вызывает появление между ними зоны разрежения, вследствие чего рабочая жидкость, находящаяся в гидробаке под атмосферным давлением, по трубопроводу всасывается в левую полость насоса, заполняя пространство между пластинами. При дальнейшем повороте ротора пространство между пластинами уменьшается и избыток рабочей жидкости по трубопроводу подается в напорную гидролинию. Шиберные насосы создают давление до 100 кгс/см2. Их иногда используют как гидродвигатели. Предохранительный гидроклапан (рис. 4, а) позволяет избежать перегрузки насоса и напорной гидролинии и поддерживать в ней давление в установленных пределах. Полость I клапана соединена с напорной гидролинией, полость II — со сливной. Если давление в напорной линии находится в установленных пределах, рабочая жидкость, поступая из полости I в полость III и из нее через центральное отверстие в поршне в полость IV, удерживает поршень в нижнем положении, при котором полости I и II разъединены. При давлении выше установленного рабочая жидкость поднимает над гнездом подпружинный шарик, В результате полость IV соединяется со сливной гидролинией, давление в ней падает и поршень под давлением рабочей жидкости, поступающей в полость III, поднимается вверх. Количество рабочей жидкости в полости IV несколько пополняется через отверстие в поршне, в которое вставлена пробка с калиброванным отверстием. Это препятствует резкому перемещению поршня из нижнего положения в верхнее.

Рис. 3. Насосы:

а — шестеренный, б —шиберный; 1 — корпус, 2 — шестерни, 3 — ротор. 4— пластины; I. II — полости

При частичном или полном подъеме поршня полость I соединяется с полостью II через специальную выточку в поршне, избыток рабочей жидкости сливается и давление в гидросети падает. По мере снижения давления в напорной гидролинии шарик опускается, уменьшая сечение щели, сообщающей полость IV со сливной гидролинией. При этом давление в полости IV возрастает за счет притока рабочей жидкости через центральное отверстие в поршне и он опускается вниз, уменьшая сечение канала, связывающего полость I с полостью II. Устанавливают клапан на определенное давление винтом, при повороте которого сжатие или ослабление пружины 6 изменяет усилие, препятствующее подъему шарика клапана, а следовательно, и величину максимального давления в напорной гидролинии, Некоторые системы гидравлического привода снабжены другими предохранительными устройствами, например, контактными манометрами, отключающими гидропривод насоса. Обратные гидроклапаны (рис. 4, б) предназначены для пропуска жидкости только в одном направлении. В направлении, указанном на рисунке стрелкой, рабочая жидкость проходит, преодолевая слабое давление пружины, действующей на шарик 5. В обратном направлении рабочая жидкость пройти не может, так как чем больше давление рабочей жидкости, действующей на шарик сверху, тем плотнее он прижимается к своему гнезду.

Рис. 4. Клапаны:

а — предохранительный, 6 — обратный; 1 — корпус, 2 — пробка с калиброванным отверстием, 3 — поршень, 4. 6, 11 — пружины, 6 — шарик клапана, 7 — контргайка, 8 — винт, 9 — колпачок, 10 — крышка; I — IV — полости

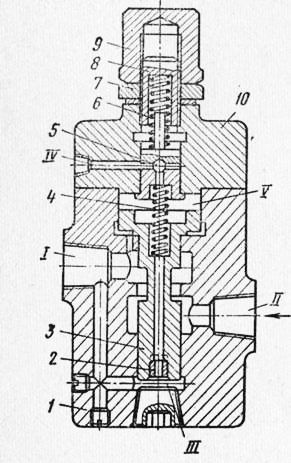

Золотниковые и крановые гидроаппараты служат для включения гидродвигателей и изменения направления движения их силовых элементов. Иногда в одну и ту же гидросеть включают несколько гидродвигателей, которые работают под различными давлениями. В этом случае в напорную гидролинию вводят редукционный клапан, с помощью которого давление рабочей жидкости, подаваемое в гидродвигатель, снижается до заданного. Редукционный гидроклапан (рис. 5) по конструкции и принципу действия мало отличается от предохранительного. Полость клапана соединена с участком гидролинии пониженного давления, а полость II с гидролинией основного давления в гидросети. Когда в полости I давление превышает заданное, рабочая жидкость, проникая через полость III в полость V, воздействует на шарик клапана и, преодолевая сопротивление пружины, открывает его; рабочая жидкость из полости V поступает в полость IV, откуда сливается в гидробак; давление в полости V падает, поршень поднимается, перекрывая сообщение между полостями I и II, при снижении давления в полости I шарик опускается в гнездо, давление в полости V повышается и поршень, опускаясь, снова сообщает полости I и II. В процессе нормальной работы поршни как предохранительного, так и редукционного клапанов не занимают крайних положений, а находясь как бы в подвижном равновесии, сообщают одну с другой полости I и II, поддерживая нормальную работу системы. Пробка с калиброванным отверстием обеспечивает плавность работы клапанов. Золотниковые гидроаппараты бывают с ручным, гидравлическим, электрическим и электрогидравлическим управлением. Применяют также и малогабаритные крановые гидроаппараты и четырехходовые золотниковые гидроаппараты-пилоты. Золотниковый гидроаппарат с ручным управлением (рис. 6, а) состоит из корпуса, внутри цилиндрической полости которого находится поршень с кольцевыми выточками. Поршень одним концом шарнирно крепится к рукоятке управления, на втором конце имеются канавки для фиксации поршня шариком. К золотниковому гидроаппарату подходят пять трубопроводов: один соединяет внутреннюю полость золотника с напорной гидролинией, два — со сливной и два — с полостями гидродвигателя (иногда сливные каналы соединяются внутри золотника и сообщаются со сливной гидролинией через одну трубу). В положении, показанном на рис. 57, а, рабочая жидкость из магистрали через кольцевую выточку поршня золотника подается в гидродвигатель по левой верхней трубе, соединяя одну из полостей гидроцилиндра с напорной гидролинией. Под давлением рабочей жидкости поршень гидроцилиндра движется, вызывая перемещение соответствующих органов станка. Одновременно из другой полости рабочая жидкость поступает по правой трубе через золотник в сливную гидролинию. Если рукояткой переместить поршень золотникового гидроаппарата влево, то верхняя левая труба, соединяющая золотниковый гидроаппарат гидродвигателя с цилиндром, будет сообщаться со сливной гидролинией, а правая — с напорной, и гидродвигатель станет перемещать элементы станка в обратном направлении. В определенном (нейтральном) положении поршень золотника перекрывает подводящие и сливные трубы и гидродвигатель останавливается.

Рис. 5. Редукционный клапан:

1 — корпус, ? — пробка с калиброванным отверстием, 3 — поршень, 4. 6 — пружины, 5 — шарик, 7 — контргайки, 8 — установочный винт, 9 — колпачок, 10 — крышка; I—V — полости

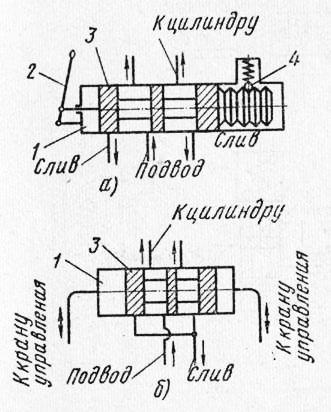

В золотниковых гидроаппаратах с гидравлическим управлением (рис. 6, б) поршень перемещается рабочей жидкостью. Если одну из торцовых полостей золотника соединить с напорной гидролинией, а другую — со сливной, то поршень будет двигаться в противоположную сторону, переключив направление движения гндродвигателя.

Рис. 6. Схемы золотниковых гидроаппаратов:

а —с ручным управлением, б — с гидравлическим управлением, в — с электромагнитным управлением; 1 — корпус, 2 — рукоятка управления, 3 — поршень, 4 — фиксатор, 5 — электромагнит

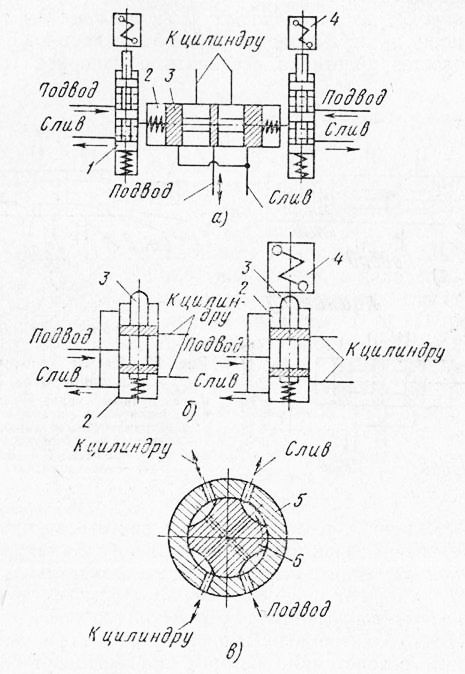

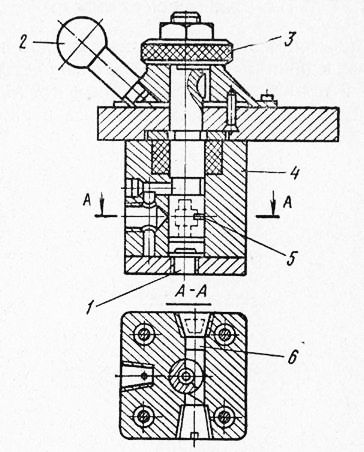

В золотниковых гидроаппаратах с элекромагнитным управлением (рис.. 57, в) поршни перемещаются электромагнитами. В золотниковых гидроаппаратах с электрогидравлическим управлением (рис. 7, а) электромагниты перемещают не основной золотник, а малогабаритные золотники, которые присоединяют соответствующие полости основного золотникового аппарата то к напорной, то к сливной гидролиниям, чем достигается движение его поршня в одном или другом направлении. Золотниковые гидроаппараты с электрогидравлическим управлением сложнее’по конструкции, но они позволяют при относительно небольших электромагнитах осуществлять управление золотниками, рассчитанными на большой расход рабочей жидкости. Малогабаритные золотниковые аппараты-пилоты (рис. 7, б) служат для управления распределительными устройствами с гидравлическим перемещением поршня, а также небольшими гидродвигате-лями. Принцип работы их такой же, как и у описанных выше золотников. Крановые гидроаппараты (рис. 7, в) применяют для ручного управления гидродвигателями или золотниковыми аппаратами. Поворотом пробки крана можно соединять соответствующие полости цилиндров или торцовые полости золотниковых гидроаппаратов то с напорной, то со сливной гидролинией, вызывая перемещение поршня гидродвигателя в соответствующем направлении.

Рис. 7. Схемы золотниковых гидроаппаратов с электрогидравлическим управлением:

а — основного, б — малогабаритного (пилота), в —кранового; 1.3 — поршни, 2.5 — корпусы, 4 — электромагнит, 5 — пробка

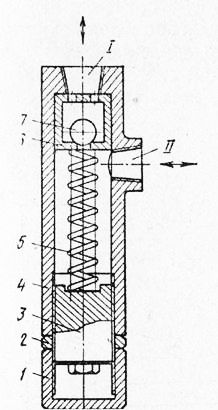

В некоторых конструкциях станков (например, цепнодолбежных) очень важно не допустить самопроизвольного движения вниз рабочих органов. Для этой цели в систему гидропривода между гидродвигателем и золотником вводят напорный золотниковый аппарат (рис. 8). Когда рабочая жидкость движется из полости II в полость I (при холостом ходе органов станка), она преодолевает только слабое давление шарика обратного клапана. При обратном направлении движения рабочей жидкости (рабочий ход) клапан закрывается, рабочая жидкость давит на поршенек и, преодолевая сопротивление пружины, перемещает его в нижнее положение и поступает из полости в полость II. Поршенек занимает нижнее положение только в том случае, если давление в полости I достигает установленной величины. Это давление значительно выше давления, под которым находится рабочая жидкость в нижней полости цилиндра, где давление создается весом всех частей станка, соединенных со штоком. Поэтому возможность самопроизвольного опускания штока исключается.

Рис. 8. Напорный золотниковый гидроаппарат:

Рис. 60. Гидродроссель:

1 — подводящая полость, 2 — рукоятка, 3 — контргайка, 4 — корпус, 5 — щелевое отверстие, 6 — отводной канал.

При рабочем ходе в верхнюю полость цилиндра гидропривода рабочая жидкость подается под давлением, которое через поршень сообщается и рабочей жидкости, находящейся в нижней полости цилиндра. Величина этого давления достаточна для перемещения поршенька золотникового гидроаппарата в нижнее положение, при котором рабочая жидкость сливается через золотниковый гидроаппарат. Гидродроссели (рис. 9) предназначены для изменения скорости перемещения подвижных элементов гидродвигателей. Их устанавливают на сливной гидролинии гидродвигателя или между цилиндром и золотниковым гидроаппаратом. Дроссельный гидроаппарат состоит из корпуса, в цилиндрической полости которого установлена пробка со щелевым отверстием, перекрывающая канал дросселя. К каналу присоединены трубопроводы. При повороте рукоятки щелевое отверстие пробки занимает определенное положение относительно центрального канала, изменяя площадь живого сечения трубопровода рабочей жидкости. Приуменьшении живого сечения трубопровода уменьшается и количество рабочей жидкости, проходящей через дроссель, вследствие чего скорость движения гидродвигателя снижается, и наоборот. Реклама:Читать далее:Объемные пневмоприводы деревообрабатывающих станковСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|