|

|

Категория:

Технические чертежи Для обмера деталей применяется различный мерительный инструмент: металлическая линейка, складной метр, кронциркуль и нутромер, угольник, штангенциркуль, резьбомер, радиусомер и другие.

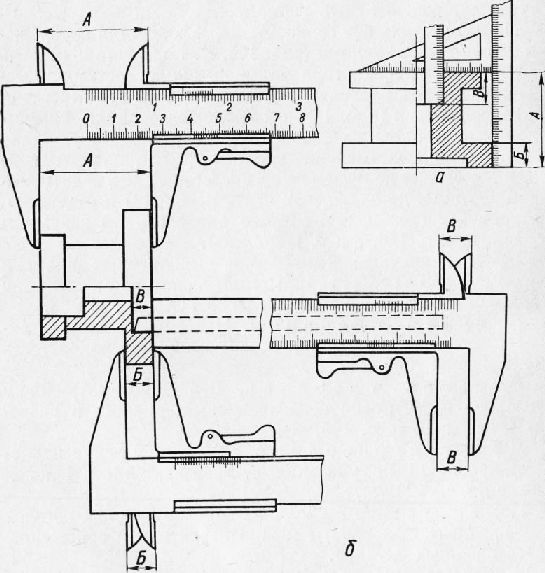

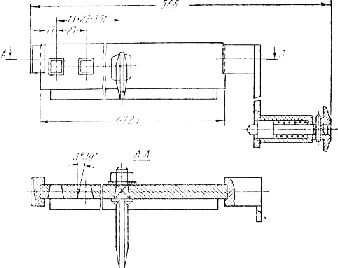

Рис. 1. Измерение прямолинейных частей детали.

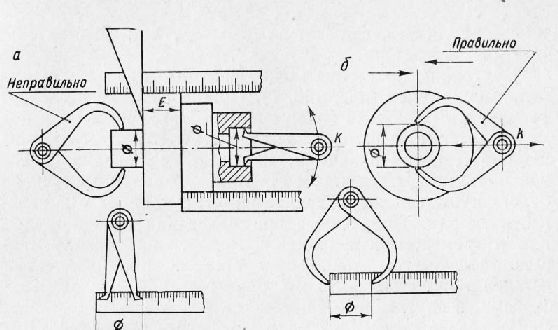

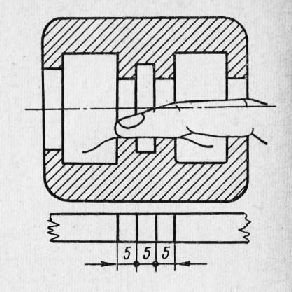

Рис. 2. Измерение диаметров с помощью кронциркуля и нутромера:

а — наружного; б — внутреннего.

Измерение прямолинейных частей детали. Прямолинейные части детали можно измерить металлической линейкой или штангенциркулем. На рис. 147, а показано измерение высоты детали А, толщины фланца Б, глубины проточки Б с помощью металлической линейки и угольника, а на рис. 147, б — измерение этих же частей детали с помощью штангенциркуля. Измерение наружных и внутренних диаметров производится кронциркулем или штангенциркулем. На рис. 148, б показан правильный прием измерения. Ножки кронциркуля следует раздвинуть несколько больше измеряемого диаметра. Взяв кронциркуль двумя пальцами за шарнир К, надо слегка постукивать нижней ножкой по детали и тем самым уменьшать раствор ножек до тех пор, пока при измерении диаметра не будет ощущаться легкое трение ножек о деталь. Направление движения кронциркуля показано на рисунке стрелками. Если пользоваться кронциркулем, как показано слева на рис. 2, а, расстояние между ножками кронциркуля может оказаться меньшим, чем действительный диаметр детали. внутренние диаметры можно замерить нутромером или штангенциркулем (рис. 2, б). Ножки нутромера следует раздвинуть несколько больше измеряемого диаметра и под углом вставить в измеряемое отверстие. Взяв нутромер за шарнир К двумя пальцами, надо слегка покачивать его в направлении, показанном стрелками, до тех пор, пока не будет ощущаться легкое трение ножек нутромера о поверхность детали. Полученные при измерении кронциркулем или нутромером размеры накладываются на линейку. Наружные диаметры точно обработанных цилиндрических деталей можно измерять микрометром или предельными скобами, а внутренние — пробками. Измерение расстояний между центрами отверстий. Допустим, что диаметры отверстий d, между которыми нужно измерить расстояние, равны. При помощи нутромера или линейки измеряем расстояние между соответствующими образующими правого и левого отверстия (расстояние Г), которое и будет равно межцентровому расстоянию А (А =Г).

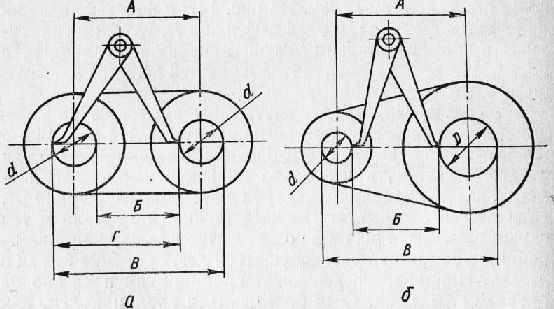

Рис. 3. Измерение расстояний между центрами отверстий.

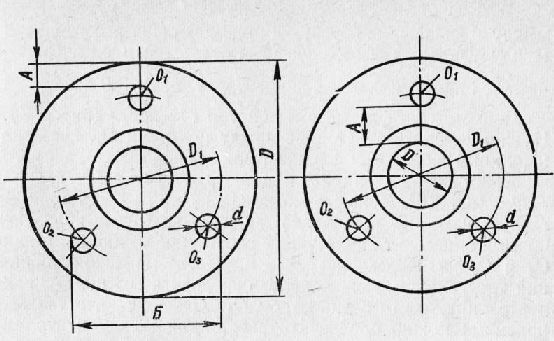

Рис. 4. Измерение расстояний между центрами отверстий на фланце:

а — по наружному диаметру; б — по внутреннему диаметру.

Если расстояние Г измерить невозможно, следует измерить расстояние Б между ближайшими образующими отверстий и к нему прибавить диаметр d (А = Б + d) или измерить расстояние В между левой и правой образующими и из него вычесть диаметр d (А = В — d). Таким же путем измеряют расстояние между центрами отверстий на фланце, если они расположены по окружности или в углах квадрата и если их четное число.

Рис. 5. Измерение труднодоступных мест детали.

Измерение труднодоступных мест детали. Если в детали невозможно измерить непосредственно мерительным инструментом ширину или глубину проточки, то пользуются оттисками, полученными на бумаге или пластилине. На проточку накладывают полоску бумаги, каким-либо предметом прижимают ее к проточке, затем полученный оттиск замеряют линейкой (рис. 152). Или в проточку вдавливают кусок пластилина и по полученному оттиску определяют требуемый размер. Измерение радиусов закруглений. Радиусы закруглений измеряют набором радиусомеров. При отсутствии ради-усомеров радиусы можно определить по оттискам на бумаге. Для этого необходимо кусочек бумаги наложить на измеряемый участок и нажать твердым предметом или постучать по бумаге, прижатой к кромке детали. Затем полученный на бумаге оттиск надо замерить циркулем путем подбора радиуса. Такое измерение закруглений не дает большой точности, но погрешность в 1—2 мм для литых деталей допустима. Радиусы литейных закруглений углов до 5 мм на эскизах обычно не указываются, а оговариваются надписью на поле чертежа.

Рис. 6. Измерение крепежной резьбы.

Измерение крепежной резьбы. Измерение резьбы сводится к определению шага резьбы и диаметра, на котором (для стержня) или в котором (для отверстия) выполнена резьба. Шаг резьбы измеряется резьбомером путем наложения пластинок (подбором по шагу) на резьбовой участок детали (рис. 6, а). При отсутствии резьбомера шаг резьбы можно определить оттиском резьбы на листе бумаги. Если лист плотно прижать к резьбе, то на бумаге останутся риски выступов резьбы (рис. 6, б, в). Измерив линейкой длину участка с рисками и разделив полученное число на количество рисок без одной, получим шаг резьбы. Допустим, что на бумаге получено 11 рисок (рис. 6) выступов резьбы. Длина участка с рисками 15 мм. Разделив это число на 10 рисок, т. е. на число рисок без одной, получим шаг резьбы— 1,5 мм (рис. 6, г). Диаметр резьбового участка на стержне измеряется штангенциркулем или кронциркулем, а в отверстии — штангенциркулем или нутромером. Следует иметь в виду, что диаметр резьбового участка на стержне будет несколько меньше номинального за счет среза выступов и впадин треугольного профиля резьбы. А диаметр резьбового отверстия составит приблизительно 0,85 от номинального диаметра резьбы. Измерив диаметр и шаг, по таблицам стандартных резьб устанавливают условное обозначение данной резьбы. Реклама:Читать далее:Понятие о поверхностях и базахСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|