Оборудование для производства фанеры

Оборудование для производства фанеры

Категория:

Технология деревообрабатывающего производства

Оборудование для производства фанеры

Оборудование для производства фанерыПоперечно-пильные станки «Лисий хвост» служат Для распиловки кряжей пилой с жестким полотном, приводимым в движение от кривошипно-шатунного механизма.

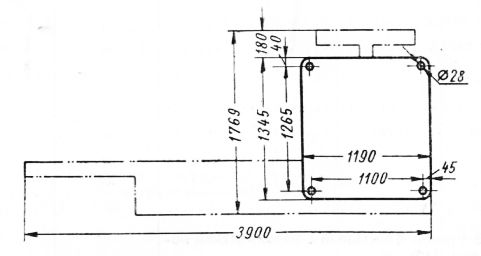

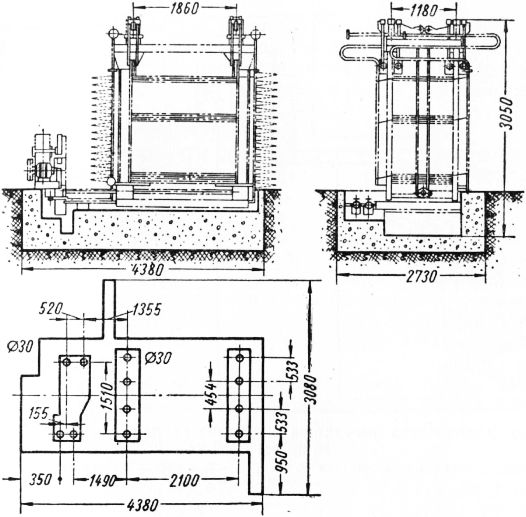

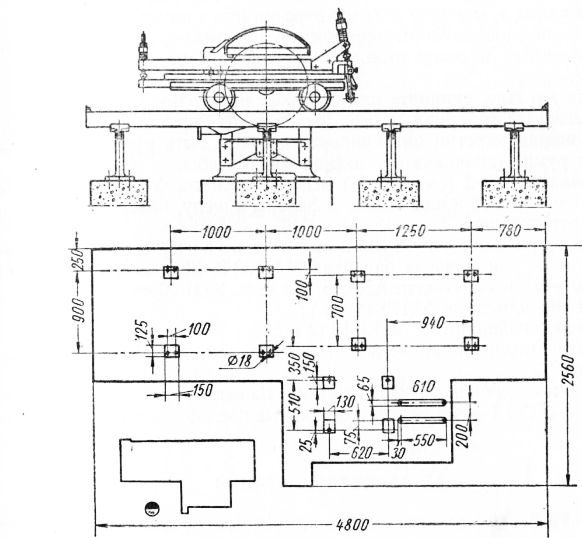

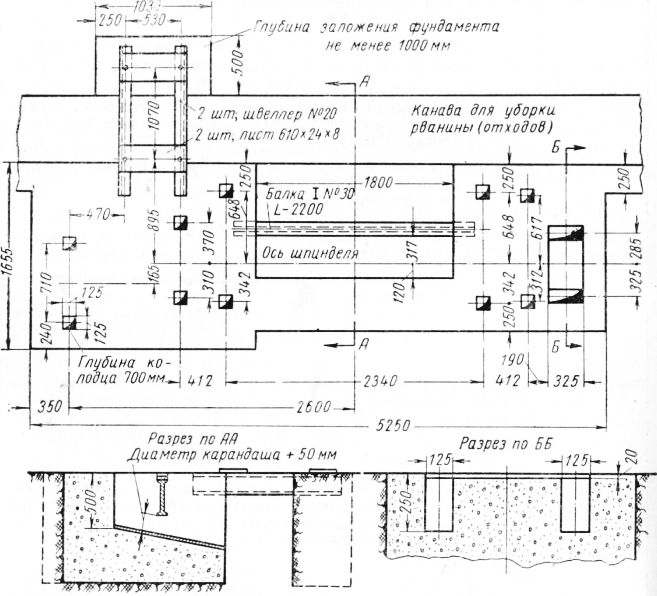

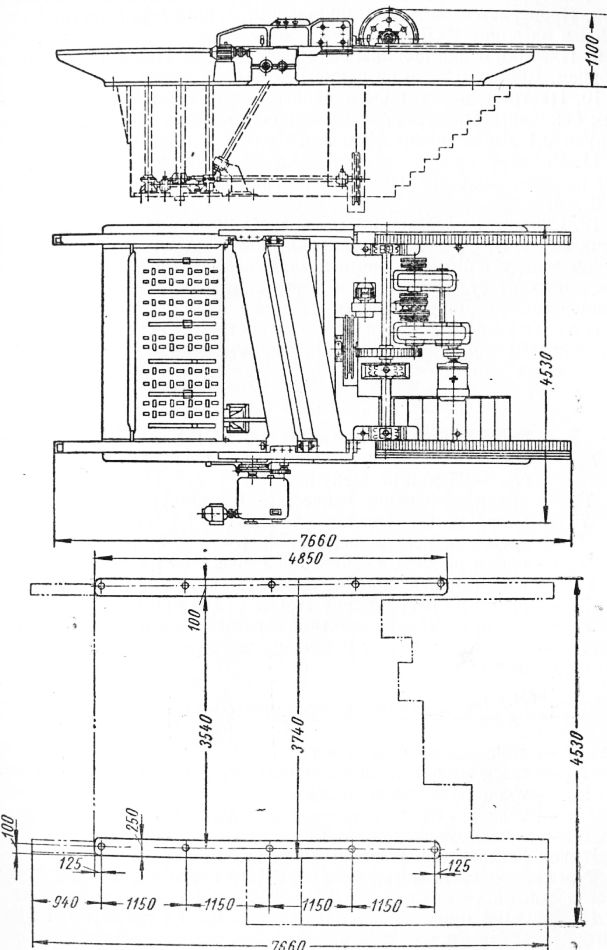

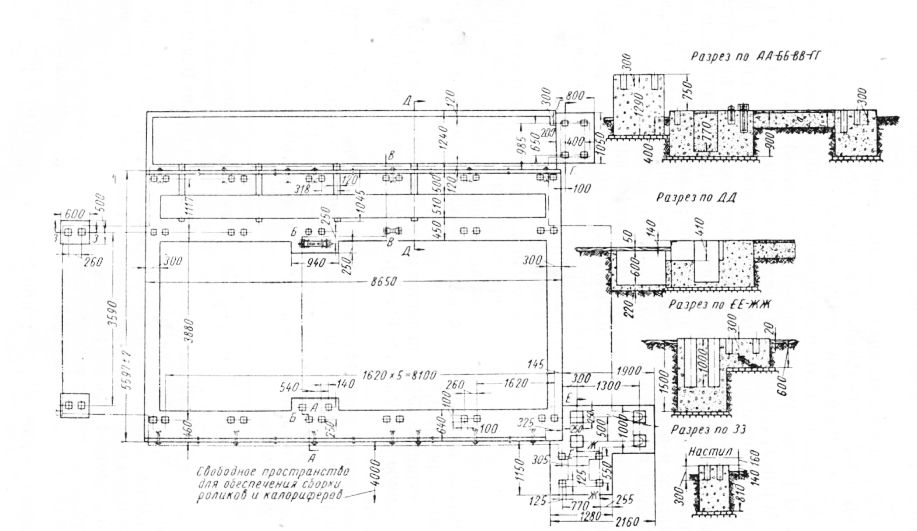

Рис. 1. Установочная схема поперечно-пильного станка ЛХ.

Техника безопасности

1. Полотно пилы станка «Лисий хвост» должно быть открыто только на длину, требующуюся для работы. Остальная часть пилы должна быть закрыта жестким металлическим ограждением.

2. Весь приводной узел станка «Лисий хвост» должен быть огражден глухим металлическим ограждением с дверцей для обслуживания.

3. Спереди, с торцевой стороны, там, где выступает движущаяся пила, надо установить специальный щит, предохраняющий людей от удара пилой.

4. Бревна, распиливаемые на станке «Лисий хвост», следует закреплять на тележке или рольганге так, чтобы они не провертывались во время распиловки и чтобы по окончании распиловки каждая половина бревна надежно удерживалась на своем месте.

Горизонтальная лесопильная рама РГ служит для продольного распиливания кряжей ценных пород на заготовки, поступающие затем на фанерострогальные станки.

Оборудование и наиболее изнашивающиеся детали рамы РГ:

а) электродвигатели главного привода АО 82/8, 20 кет, 750 об/мин ; рабочего хода АО 62/8, 4,5 кет, 150 об/мин ; холостого хода АО 51/4, 4 5 кет, 1500 об/мин и подъема суппорта АОФ 31/4, 0,6 кет;

б) пилы с двусторонним зубом, рассчитанные для пиления в обе стороны; длина пил 2300 мм, но могут быть использованы пилы длиной 1900 мм.

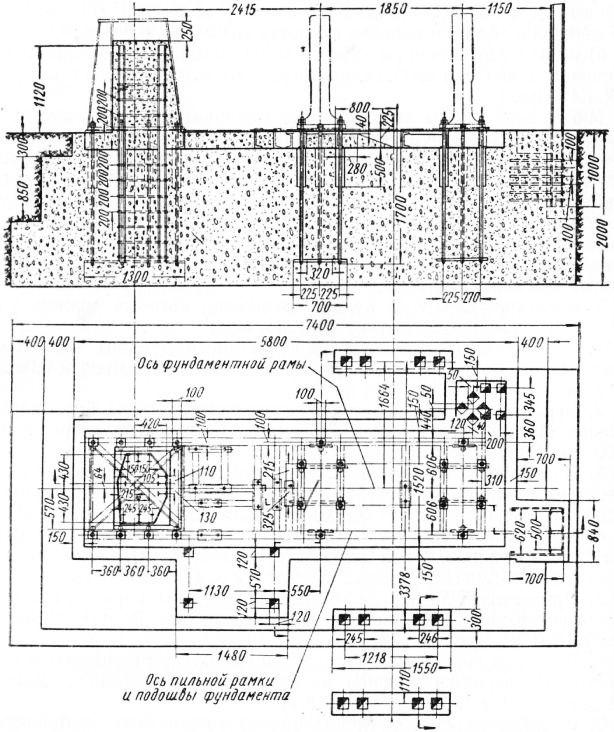

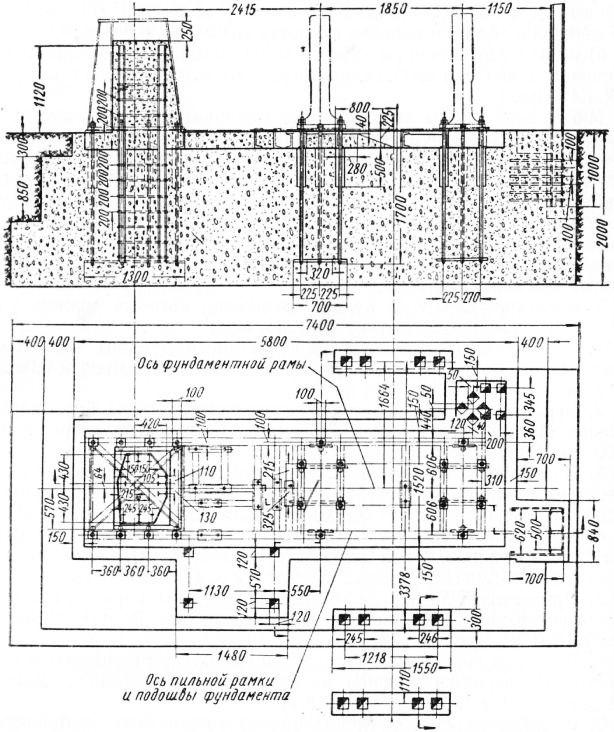

Монтаж рамы производят на бетонном или кирпичном фундаменте (рис. 187). Фундаментную стойку под коренной вал для получения большей устойчивости необходимо армировать рельсами или балками № 10-8 с выступающими в полость тумбы концами и после установки тумбы (предварительно очистив стенки ее от краски) залить полость ее с выступающей арматурой цементным раствором. Для предохранения окружающих от аварийного вылета пильной рамки на фундаменте, в конце выхода этой рамки заделывают три балки, соединенные листовым железом.

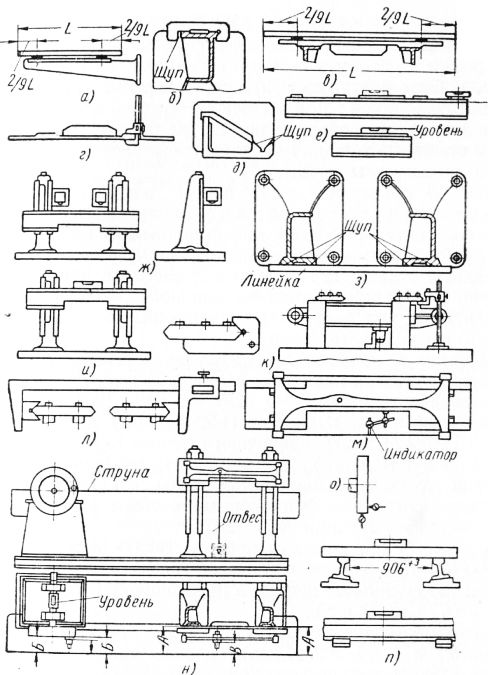

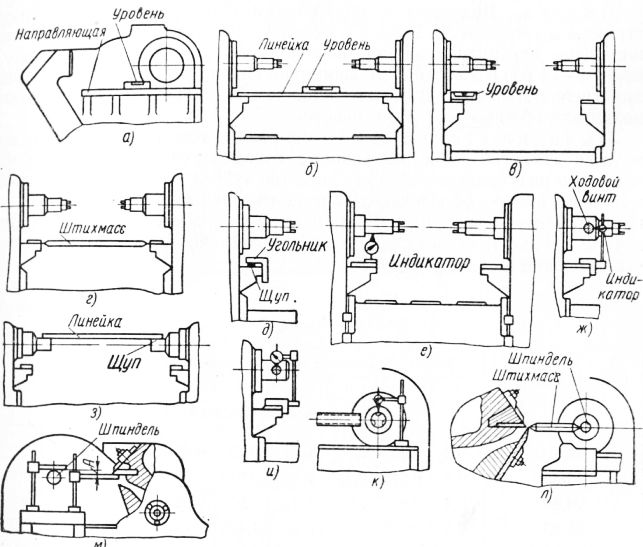

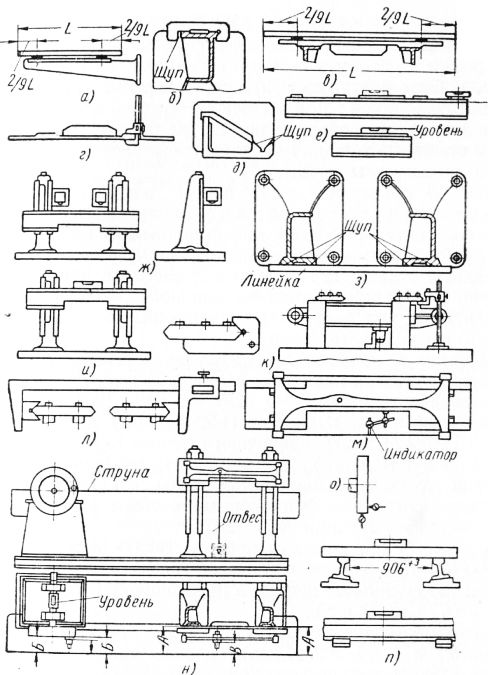

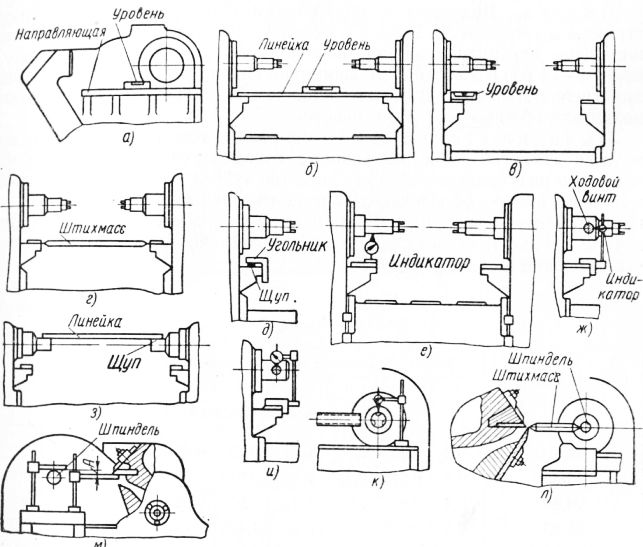

Технические условия по нормам точности, которым должна удовлетворять рама после монтажа или ремонта :

1. Рабочие плоскости направляющих стоек должны быть плоскими. Проверяется поверочной линейкой и плитками. Допуск 0,05 мм на длине 1000 мм.

2. Боковые плоскости направляющих стоек должны быть параллельны. Проверяется шаблоном и щупом. Допуск 0,05 мм на длине 1000 мм.

3. Привальная базовая плоскость для направляющих пильной рамки на суппортной траверсе должна быть плоской. Проверяется линейкой и щупом. Допуск 0,2 мм на длине 1000 мм.

4. Привальная базовая плоскость для направляющих должна быть параллельна, базовой плоскости и стойкам. Проверяется толщина ребра штангенциркулем. Допуск 0,2 мм.

5. Призматическая направляющая должна быть параллельна плоскости основания. Проверяется шаблоном и щупом. Допуск 0,2 мм на длине 1000 мм.

6. Рама станины должна быть установлена в горизонтальной плоскости. Проверяется уровнем на отработанных платиках. Допуск 0,2 мм на длине 1000 мм.

7. Направляющие стоек (для суппорта) должны быть вертикальны. Проверяется рамным уровнем. Допуск 0,2 мм на длине 1000 мм.

8. Основные направляющие суппорта должны лежать в одной плоскости. Проверяется проверочной линейкой и щупом. Допуск 0,05 мм на ширине направляющей.

9. Верхняя кромка суппортной траверсы должна быть горизоной. Допуск 1 мм на длине 1000 мм.

10. Базовые боковые плоскости ползунов у собранной пильной рамки должны лежать в одной плоскости. Пильная рамка кладется плоскостями ползунов на калиброванные призмы, расстояние до боковых плоскостей всех четырех ползунов проверяется штангенрейсмасом. Допуск 0,2 мм.

11. Вершины острых углов ползунов, образуемых рабочими плоскостями, должны лежать в плоскости, параллельной базовой боковой плоскости. Проверяется шаблоном. Допуск 0,1 мм.

12. Крейцкопфный палец пильной рамки должен быть перпендикулярен базовым плоскостям ползунов. Проверяется угольником и щупом. Допуск 0,1 мм на длине пальца.

13. Ползуны должны быть параллельны между собой. Проверяется штангенциркулем с опорными призматическими губками. Допуск 0,07 ММ на длине 1000 мм.

14. Пила должна быть натянута в плоскости, параллельной движению пильной рамки. Проверяется индикатором, укрепленным на суппорте. Допуск 0,6 мм на длине 1000 мм.

15. Ось коренного вала должна быть перпендикулярна плоскости вертикальных направляющих суппорта, которые должны лежать в одной плоскости А. Проверяется штихмасом по струне, натянутой параллельно плоскости направляющих и торца маховика. Допуск 0,5 мм на длине 800 мм.

16. Коренной вал должен быть горизонтальным. Проверяется Уровнем. Допуск 0,2 мм на длине 1000 м.

17. Бурты кривошипного и крейцкопфного пальцев должны лежать в плоскости, параллельной плоскости направляющих суппорта. Проверяется по натянутой ранее стальной струне (расстояния Б, В и Г). Допуск 0,5 мм.

18. Обод маховика (в сборе с валом, при провертывании вручную) не должен иметь торцевого и радиального биения. Проверяется индикатором. Допуск 0,2 мм.

19. Рельсы должны быть расположены в одной горизонтальной плоскости. Проверяется уровнем. Допуск 1 мм на длине 1000 мм.

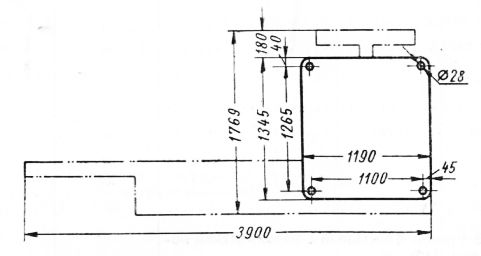

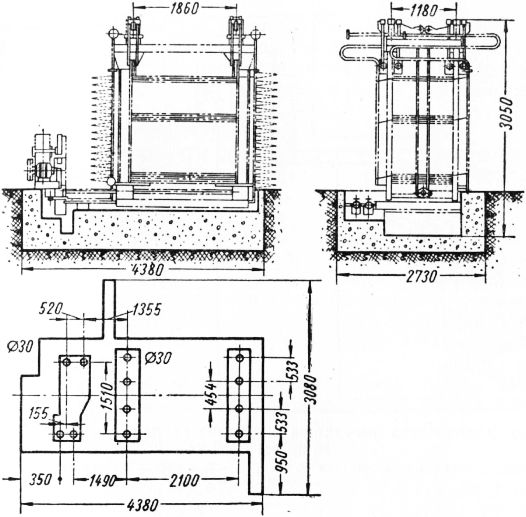

Рис. 2. Фундамент лесопильной рамы РГ.

Рис. 3. Схемы проверки лесопильной рамы РГ.

Наладки и эксплуатация рамы:

1) пилу после заточки, разводки и фуговки заложить в державку пильной рамки и натянуть гайками с усилием 1—7 кг/мм2 и после 5—8 мин. работы подтянуть;

2) кряж закрепить при помощи трех рядов съемных зажимов; при распиловке кряжей диаметром до 350 мм их можно закреплять одновременно по две штуки;

3) отрегулировать настройку станка на толщину отпиливаемого слоя согласно градуированной на миллиметры шкале.

Лущильный станок ЛУ17 работает, как и все лущильные станки, по принципу срезания широким резцом (ножом) непрерывной ленты (стружки—шпона) с вращающегося в центрах и предварительно распаренного чурака.

Оборудовапие и наиболее изнашивающиеся детали станка ЛУП:

а) электродвигатели шпинделя АО-82/8, 20 кет, 750 об/мин (1 шт.); механизм подачи и зажима АО 52/6, 4,5 квт, 1000 об/мин (2 шт.); магнитные реверсивные пускатели П-224 (2 шт.) с тепловой защитой на 220 в и П-422 (1 шт.); кнопочная станция К-12 (1 шт.) и кнопки управления КУ-100 (4 шт.); конечные выключатели ВК-111 (3 шт.);

б) детали муфты сцепления автомашины ЗИС-150 № 120-16010-10 (1 шт.); диск сцепления фрикционный в сборе 120-1601132 и диск сцепления ведущий средний № 13-210 ;

в) клиновые ремни главного привода В4000 (8 шт.), ускоренного хода Б1400 (3 шт.) и зажима шпинделей А2240 (6 шт.);

г) втулочно-роликовые цепи t = 19,05 длиной 167 мм (1 шт.), 1791 мм (1 шт.) и 724 мм (1 шт.);

д) подшипники качения : главного вала — № 11313 (3 шт.), паразитных шестерен — № 309 (4 шт.), винтов суппорта № 7208 (4 шт.), наклонных валиков ускоренного хода — № 208 (4 шт.), привода ускоренного хода — № 1308 (2 шт.), шпинделей — № 3528 (4 шт.), нажимного устройства шпинделя — № 8322 (2 шт.), эксцентриковых валиков траверсы прижимной линейки — № 1308 (2 шт.), установщика ноже-держателя — № 8112 (1 шт.), коробки подач — № 7507 (2 шт.), № 207 (2 шт.) и № 7507 (2 шт.), гитары — № 206 (2 шт.), муфты сцепления — № 218 (1 шт.) и № 1213 (2 шт.);

е) применяемые ножи имеют длину 1700 мм, ширину 180 и толщину 15 мм из стали компаунд, угол заострения 20°; прижимная линейка имеет длину 1700 мм, ширину 80 мм, толщину 15 мм, угол заострения 60° (сталь У8), подрезные ножи : длина 210 мм, ширина 18 мм, толщина 8 мм, сталь У8 (2 шт.).

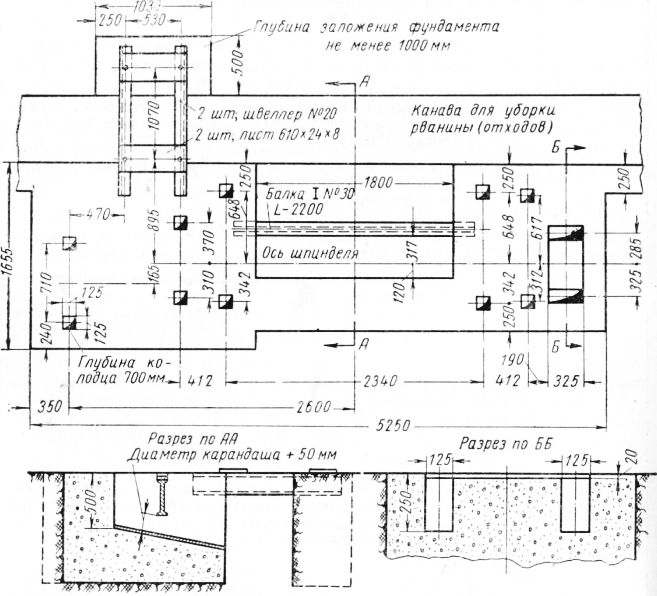

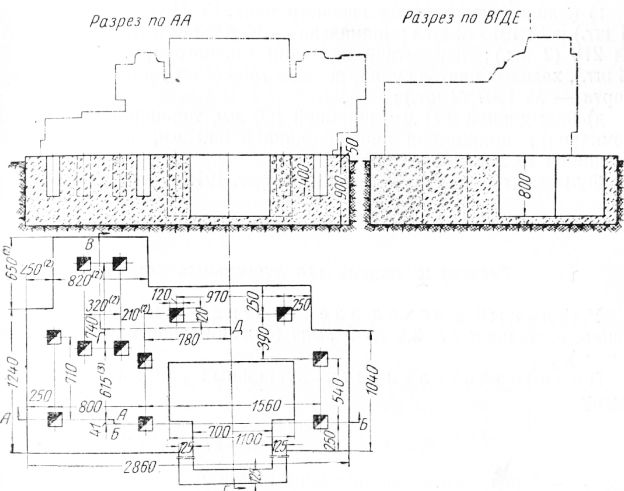

Монтаж лущильного станка производится на бетонном или кирпичном фундаменте, установка электродвигателя — с учетом размера ремней и сменных шкивов. Станок должен быть установлен с точностью до 0,1 мм на длине 1000 мм.

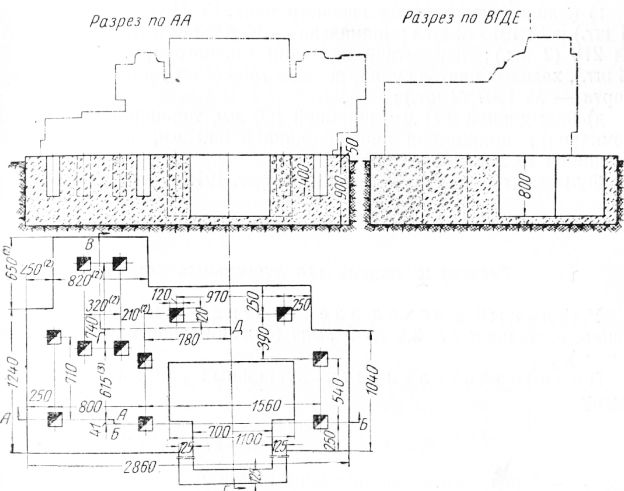

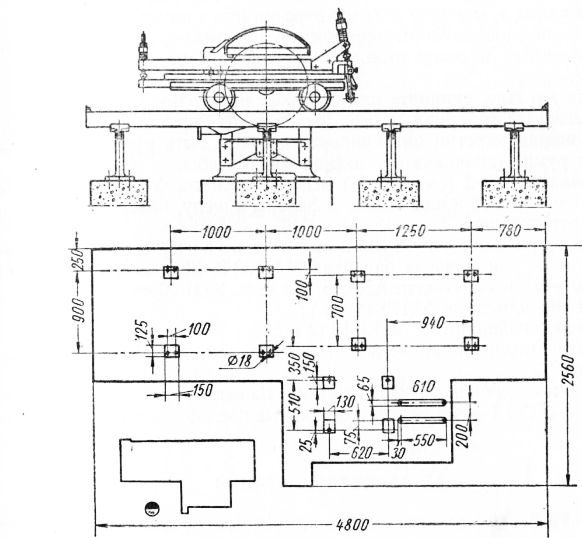

Рис. 4. Фундамент лущильного станка ЛУ17.

Технические условия по нормам точности, которым должен соответствовать лущильный станок типа ЛУ17 после монтажа и ремонта:

1. Направляющие для суппорта должны быть горизонтальны в поперечном направлении. Проверяется уровнем. Допуск 0,3 мм на ширину направляющих.

2. Обе направляющие для суппорта должны лежать в одной горизонтальной плоскости в продольном направлении. Проверяется уровнем. Допуск 0,2 мм на длине 10С0 мм.

3. Каждая направляющая для суппорта должна быть горизонтальна в поперечном к ней направлении. Проверяется прецизионным уровнем. Допуск 0,05 мм на длине 100 мм.

4. Обе направляющие должны быть взаимно параллельны. Проверяется штихмасом между боковыми направляющими. Допуск 0,2 мм на длине направляющих.

5. Обе рабочие плоскости каждой направляющей должны быть расположены под 90° друг к другу. Проверяется угольником 90° и щупом. Допуск 0,1 мм на ширине горизонтальной плоскости.

6. Оси шпинделей должны быть параллельны рабочим плоскостям направляющих. Проверяется индикатором. Допуск 0,4 мм.

7. Ходовые винты должны быть параллельны горизонтальным и вертикальным плоскостям направляющих. Проверяется индикатором, передвигаемым по направляющим. ДопускО,3 мм на длине винта (рис. 190, ж и и), где ходовой винт показан в поперечном разрезе.

8. Оси обоих шпинделей должны лежать на одной линии. Проверяется линейкой и щупом. Допуск 0,15 мм на длине 100 м.

9. Шпиндели не должны иметь радиального биения. Проверяется индикатором, поставленным на направляющие. Допуск 0,15 мм.

10. Кулачки не должны иметь радиального биения. Проверяется индикатором. Допуск 0,3 мм.

11. Режущая кромка ножа должна быть параллельна оси шпинделей в горизонтальной плоскости. Проверяется штихмасом. Допуск 0,2 мм.

12. Рабочая кромка обжимной линейки должна быть параллельна оси шпинделей в вертикальной плоскости. Проверяется высотомером. Допуск 0,2 мм.

Рис. 5. Схемы проверки лущильного станка ЛУ17.

Смазка. Шестерни и подшипники бабок смазываются индустриальным маслом 30 1 раз в б месяцев, а направляющие ползунов, шпиндель механизма зажима, шестерни гитары — 1 раз в смену; ползун — 1 раз в 3 месяца ; подшипники главного вала, муфты сцепления и червяки ножедержателя—солидолом УС-2 1 раз в месяц, а червяк механизма обжима — 1 раз в неделю.

Наладка станка ЛУ17 на разные толщины подачи производится согласно табл. 49 (данные завода-изготовителя). В графе «Сменные шестерни» показано количество зубьев у ведущей и ведомой шестерен, а в графе «Положение рукоятки переключения подачи» —• номер отверстия фиксатора. Если, например, требуется установить подачу на 1,4 мм, то ставят сменные шестерни 48/80, а рукоятку переключения подачи — в положение.

При подготовке лущильного станка к работе тщательно проверяется состеяние заточки лущильного ножа и прижимной линейки. Перед установкой ножа платики, к которым прижимается нож и прижимная линейка, очищаются от грязи. Нож следует хранить и переносить только в футляре, закрывающем лезвие ножа от повреждений. Линейка устанавливается после закрепления ножа. Торцевые резцы устанавливаются так, чтобы надрез был произведен на глубину, равную 1,5 толщины шпона.

По технике безопасности, кроме общих правил при работе на лущильных станках, необходимо учесть следующее:

1) во избежание ранений переносить и ставить на станок и снимать нож нужно с большой осторожностью;

2) при вставке чурака в станок следует поддерживать его только сверху, во избежание захвата руки между чураком и ножом ;

3) суппорт при постановке чурака должен быть отведен на расстояние 40—50 мм от поверхности чурака ;

4) не производить постановку чурака во вращающиеся шпиндели;

5) прочищать промежутки между ножом и линейкой можно только при отведенном суппорте и деревянной планкой;

6) нож можно править оселком только при откинутой и закрепленной в таком положении прочными закладками траверсе ;

7) включать подачу суппорта можно только после того как будут отняты руки от чурака;

8) при укладке в стеллажи и загрузке в станок чураков необходимо принимать меры против их самопроизвольного перекатывания и падения.

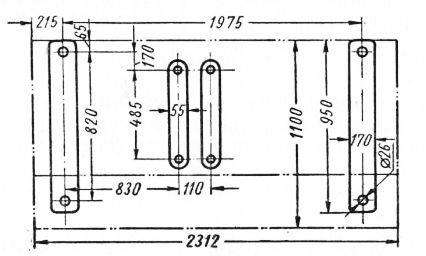

Рис. 6. Фундамент лущильного станка ЛУ4.

Лущильный станок ЛУ-4 предназначен как для разлущивания чураков диаметром до 450 мм, так и для долущивания карандашей, поступающих со станов типа ЛУП.

Оборудование и наиболее изнашивающиеся детали станка ЛУ-4:

а) электродвигатели: главного привода АО-63/6, 10 кет, 1000 об/мин; механизмов осевой подачи и ускоренного хода — АО-42/6, 1,7 кет, 1000 об/мин (2 шт.); магнитные пускатели реверсивные П-224 (2 шт.) и нереверсивный П-322 (1 шт.); кнопочные станции К-12 (1 шт.) и КУ-121/2 (2 шт.);

б) муфта сцепления автомобиля ЗИС-150;

в) клиновые ремни главного привода Б2500 (5 шт.), для осевой подачи шпинделя А2240 (4 шт.) и для вала ускоренного хода суппорта А1425 (3 шт;

г) подшипники качения главного вала № 11310 (3 шт.), № 216 (1 шт.) и № 1310 (2 шт.); шпиндели — № 8320 (2 шт.), № 216 (2 шт.), № 218 (2 шт.); паразитной шестерни главного привода — № 208 (4 шт.), ходовых винтов суппорта — № 7508 (4 шт.) и вала подачи суппорта — № 1307 (2 шт.);

д) нож длиной 900 мм, шириной 160 мм, толщиной 15 мм (сталь компаунд); прижимная линейка длиной 900 мм, шириной 50 мм толщиной 10 мм (сталь Ст. У8).

Фанерные ножницы НФ-5 имеют электродвигатель А061/6, 1 кет, 930 об/мин ; выключатель пакетный ВП-10 (1 шт.), предохранители трубчатые ПР1М (3 шт.), плавкие вставки на б а (3 шт.). Размеры ножей: верхних правого и левого 9×150 × 900 мм (2 шт.), нижнего 10х60х 1800(1 шт.). На рис. 192 показана установочная схема станка.

Технические условия по нормам точности, которым должен соответствовать станок НФ-5 после монтажа или ремонта :

1 Оси круглых направляющих для стоек должны быть вертикальны. Проверяется рамным уровнем. Допуск 0,5 мм на длине 1000 мм.

2. Главный вал в местах посадки шестерни и муфты не должен иметь биения. Проверяется индикатором. Допуск 0,3 мм.

3. Линии центров обоих эксцентриков должны лежать в одной плоскости (замеряется расстояние между фланцами букс и опорными плоскостями крестовин в двух положениях вала, поворачиваемого на 180°). Допуск 0,2 мм.

Фанерострогальный станок ФС предназначен для нарезания листов облицовочной фанеры из окантованных чураков, закрепленных на подъемном столе.

Рис. 7. Установочная схема фанерных ножниц НФ-5.

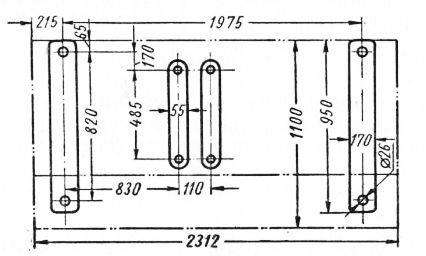

На рис. 8 показан общий вид установки станка ФС и план фундамента.

Технические условия по нормам точности, которым должен соответствовать станок типа ФС после монтажа или ремонта :

1. Боковые направляющие станины должны быть параллельны. Замеряется скобой и щупом. Допуск 0,1 мм на длине 1000 мм.

2. Рабочие направляющие должны лежать в одной горизонтальной плоскости. Проверяется линейкой и уровнем. Допуск 0,15 мм на длине 1000 мм.

3. Направляющие стола должны быть вертикальны. Проверяется рамным уровнем. Допуск 0,2 мм на длине 1000 мм.

4. Рабочая поверхность стола должна быть горизонтальна. Проверяется уровнем. Допуск 0,2 мм на длине 1000 мм.

5. Подъемные винты должны быть вертикальны. Проверяется рамным уровнем. Допуск 0,2 мм на длине 1000 мм.

6. Верхние поверхности опорных плит должны лежать в одной горизонтальной плоскости. Проверяется уровнем. Допуск 0,2 мм на длине 1000 мм.

7. Опорная поверхность ножа должна быть плоской. Проверяется поверочной линейкой, щупом и эталонными плитками. Допуск 0,05 мм на длине 1000 мм.

8. Опорная поверхность прижимной линейки должна быть плоской. Проверяется линейкой, щупом и эталонными плитками. Допуск 0,05 мм на длине 1000 мм.

9. Платики балки должны быть вертикальны. Проверяется рамным уровнем. Допуск 0,2 мм на длине 1000 мм.

10. Платики должны быть перпендикулярны боковым поверхностям боковины. Проверяется с помощью линейки, угольника и щупа. Допуск 0,1 мм на длине 1000 мм.

11. Рабочая поверхность стола должна быть горизонтальна во всех положениях стола. Проверяется уровнем. Допуск 0,2 мм на длине 1000 мм.

12. Суппорт не должен иметь перекоса при одинаковом зацеплении обеих шестерен с рейками, прикрепленными к суппорту. Проверяется щупом между направляющими и ползунами и между торцами освобожденных от суппорта реек и платиками ползунов, к которым они прикрепляются. Допуск 0,1 мм на длине 1000 мм.

Рис. 8. Монтажная схема фанерострогального станка ФС.

Выход фанеры из сырья составляет от 50 до 70%.

Сушильно-дыхательный пресс СУД-7 предназначен для сушки листов фанерного шпона.

На рис. 9 приведена монтажная схема и план фундамента.

К достоинствам сушильно-дыхательных прессов относят компактность установки по площади, сравнительно высокий термический к. п. д., невысокую стоимость; к недостаткам—сильный износ кулачкового механизма и призм, невозможность регулирования продолжительности фаз сжатия и нагрева шпона при сушке, неравномерность сушки, коробление шпона, загрязнение (нагар) плит, неудобство загрузки и разгрузки, невозможность получения качественной сушки тонкого шпона.

По предложению научно-исследовательского института фанеры в целях повышения производительности таких прессов на 15—20% следует применять редуктор-регулятор контактности, увеличивающий продолжительность контакта при непрерывном вращении эксцентрика до 44—58% (соответственно при толщине шпона от 0,5 до 3 мм).

Рис. 9. Монтажная схема сушильно-дыхательного пресса СУД-7.

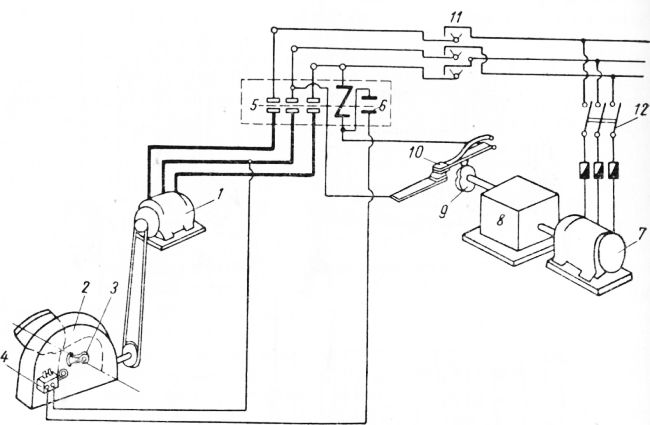

На рис. 10 приведена принципиальная схема этого регулятора контактности, на которой показаны: электродвигатель, редуктор пресса ; рычаг с выключателем; магнитный пускатель с дополнительным блокированным контактом ; электродвигатель (0,25 кет) с редуктором, вращающим изолированный диск с заданной, в зависимости от требуемого числа колебаний плит, скоростью; рычаг с выступом, входящим во впадину диска. При работе рычаг скользит по диску и, когда выступ его подает во впадину диска, электродвигатель включается и приводит в движение эксцентрик пресса. При дальнейшем вращении диска выступ рычага выходит из впадины, контакт размыкается, но блокированный контакт сохраняет включение электродвигателя до тех пор, пока выключатель через магнитный пускатель при нажиме на него рычага 3 разомкнет цепь и выключит этот электродвигатель. Это выключение происходит тогда, когда плиты сомкнуты, поэтому прогрев шпона продолжается до тех пор, пока выступ рычага опять попадет во впадину диска, электродвигатель включится и цикл работы повторится.

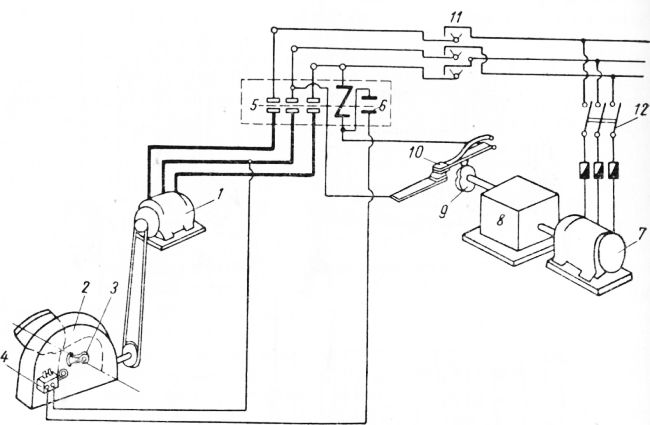

Рис. 10. Электросхема регулятора контактности для сушильно-дыхательного пресса СУД-7 :

На прессе СУД-7 использованы:

а) электродвигатель АД 41/6, 2,7 кет, 960 об/мин ;

б) подшипники качения вала эксцентрика (1 шт.), вала шкива (2 шт.) и вала шестерен;

в) ремни клиновые Б2833 (4 шт.).

Монтаж сушильно – д ы хательного пресса производится на бетонном или кирпичном фундаменте в такой последовательности :

1) на фундамент устанавливается и выверяется на клиньях по уровню (допуск 0,1 мм на длине 1000 мм) фундаментная плита; на нее устанавливаются колонны, затем верхняя рама с фиксацией их конусными штифтами;

2) в пазы стоек вкладываются подушки малого ножа, на которые кладутся коромысла и на них подвешиваются 8 реек, соответственно отмеченным на заводе-изготовителе номерам;

3) монтируется по уровню вал с серьгами и последние тягами соединяются с коромыслами, с выверкой положения середины верхних и нижних пальцев в одной вертикальной плоскости ;

4) на главный вал подвешивают коромысло для соединения с редуктором и тщательно заклинивают его ;

5) закрепляют все болты, а фундаментную плиту подливают цементом ;

6) на фундамент устанавливают редуктор и выверяют его по уровню так, чтобы висячий подшипник с вкладышем охватывал цапфу главного вала;

7) устанавливают нижнее коромысло так, чтобы середина ролика была на одной вертикали с серединой эксцентрика ;

8) шатуны обратного перемещения одним концом надевают на палец эксцентрика, другим концом с пазом — на пальцы коромысла ;

9) подливают цементным раствором редуктор;

10) нагревательные плиты после очистки их от антикоррозионного покрытия подвешивают с помощью пальцев на рейки соответственно нумерации и приступают к подъему и задвиганию плит при помощи лесов и трубчатых катков;

11) сначала закладывают плиту № 1 и затем с помощью редуктора нижнее коромысло ставят точно в вертикальное положение, я верхнее коромысло соответственно — в горизонтальное положение;

12) выверяется положение плиты № 1 по уровню путем регулирования гайками, при этом выдерживается равномерность загрузки всех реек и расстояние от нижней поверхности плиты до главного вала, которое должно равняться 120 мм;

13) задвигают плиту № 2 и затем остальные плиты, выверяют их на рейках по уровню, выдерживая промежуток между плитами в размере 18 мм;

14) устанавливают колонки с трубками;

15) к плитам привертываются штуцера и соединяются с трубками и колонками (коллекторами), соответственно четные и нечетные группы, с постановкой клингеритовых прокладок;

16) устанавливают компенсаторы, конденсационные горшки и проводят обводной канал, необходимый для продувки пресса;

17) распределительные трубки, колонки и компенсаторы изолируют асбестом и обвертывают парусиной.

Технические условия по нормам точности, которым должен соответствовать пресс СУД-7 после монтажа или ремонта :

1. Верхние и нижние плоскости каркаса должны быть параллельны. Проверяется уровнем. Допуск 0,3 мм на длине 1000 мм.

2. Колонны должны быть вертикальны. Проверяется отвесом. Допуск 2 мм на всю высоту.

3. Расстояние между колоннами должно быть выдержано по чертежу. Допуск (+10) мм, (—3) мм.

4. Рейки для подвеса плит должны быть вертикальны. Проверяется рамным уровнем. Допуск 0,2 мм на длине 1000 мм.

5. Расстояние между рейками должно быть выдержано по чертежу. Допуск ± 0,5 мм.

6. Плиты должны быть горизонтальны. Проверяется уровнем. Допуск 0,3 мм на длине 1000 мм.

7. Главный вал должен быть горизонтальным. Проверяется уровнем. Допуск 0,2 мм на длине 1000 мм.

8. Ось главного вала должна лежать в вертикальной плоскости, проходящей по оси пресса. Проверяется отвесом и угольником, придвинутым вплотную к валу. Допуск ± 1 мм.

9. Оси отверстий под пальцы должны лежать в одних плоскостях. Допуск 0,2 мм на длине 100 мм.

10. Образующие поверхностей ролика и кулачка должны соприкасаться во всех положениях последнего. Проверяется щупом. Допуск 0,5 мм.

11. Парораспределительные трубопроводы должны быть герметичны. Проверяется прессованием под давлением 15 am.

Пуск сушильно-дыхательного пресса производится только после проверки всех механизмов и паровой системы, а также после заполнения маслом всех масленок и смазочных мест. При предварительном прогреве паровой нагревательной системы конденсационные горшки нужно держать открытыми до тех пор, пока через них пойдет пар.

При эксплуатации сушильно-дыхательных прессов необходимо вести наблюдение за работой всех механизмов и работой паровой системы, а также проводить следующие мероприятия :

1) 1 раз в неделю скребками и щетками очищать плиты от нагара ;

2) 1 раз в месяц прочищать развертками каналы нагревательных плит;

3) производить соответствующую смазку трущихся частей и проводить регулярные ремонты, а также замену износившихся деталей, а при износе отдельных мест эксцентрика вырубать их и заменять новыми вставками для сохранения нужного профиля ; эти мероприятия дадут возможность обеспечить правильную работу плит при их смыкании и размыкании;

4) 1 раз в неделю осматривать все вентили и клапаны пресса; конденсационные горшки 1 раз в смену продувкой очищать от грази; 1 раз в неделю вскрывать и очищать также поплавки от грязи.

По технике безопасности, помимо соблюдения общих правил, необходимо:

— загружать листы шпона в пресс, выравнивать их и выталкивать только при помощи рейки ;

— работать только с правильно действующими контрольно-измерительными приборами.

Расчетные данные для сушильно-дыхательных прессов. Средний расход пара при 7 ати в сушильно-дыхательных прессах на 1 м3 шпона составляет при толщине шпона от 1,14 до 2,2 мм и выше соответственно ; для березы 850—600 кг, для ольхи 750—550 кг, для сосны (ядро) 800—700 кг и сосны (заболонь) 900—750 кг, часовой расход пара соответственно этим же породам 700—800, 625—800, 675—850 и 770—1100 кг а на 1 кг испаренной влаги 2,0—2,5 кг. Расход энергии при сушке 1 5 мм шпона 0,035 квт-ч на одну закладку шпона. Термический к. п. д. v\ =0,6 -ь 0,4.

Производительность сушильно-дыхательного пресса в листах в смену:

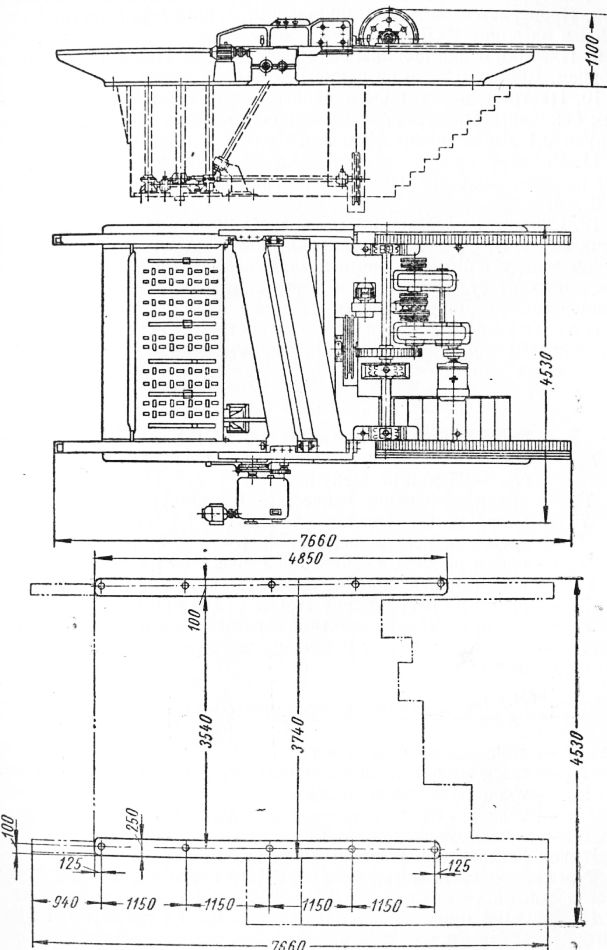

Роликовая сушилка СУР-4 может выполняться правосторонней или левосторонней, в зависимости от того, с какой стороны на месте будет удобнее закладывать ролики при монтаже (рис. 196).

В сушилке применено следующее оборудование и основные наиболее изнашивающиеся детали:

а) вентиляторы осевые, типа ЦАГИ, с ротором диаметром 900 мм, мощностью 4 кет, с 1300 об/мин (10 шт.);

б) электродвигатели к вентиляторам АО-73/2, 28 кет, 1500 об/мин (1 шт.) и АО-63/2, 14 кет, 1500 об/мин (1 шт.); к вариатору А051/2, 4,5 кет, 1500 об/мин (1 шт.);

в) ремень плоский прорезиненный к вариатору толщиной б мм, шириной 125 мм, длиной 1904 мм;

г) шарикоподшипники к нижним роликам № 1205 (1000 шт.) и вариатору — № 7510 (4 шт.), к лебедке — № 7510 (4 шт.), к вариатору № 8218 (4 шт.) и к вентилятору № 11311 (18 шт.);

д) цепи втулочно-роликовые 38 мин.; d — 16 мм, общее количество 200 м.

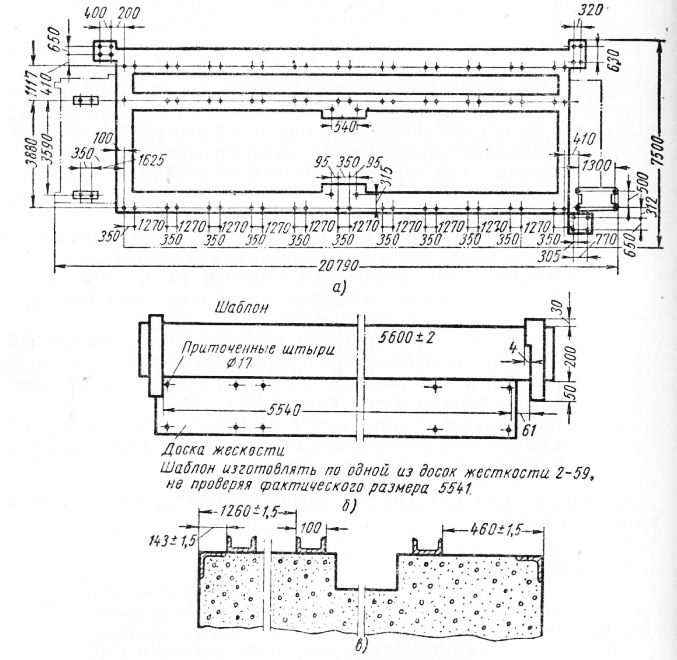

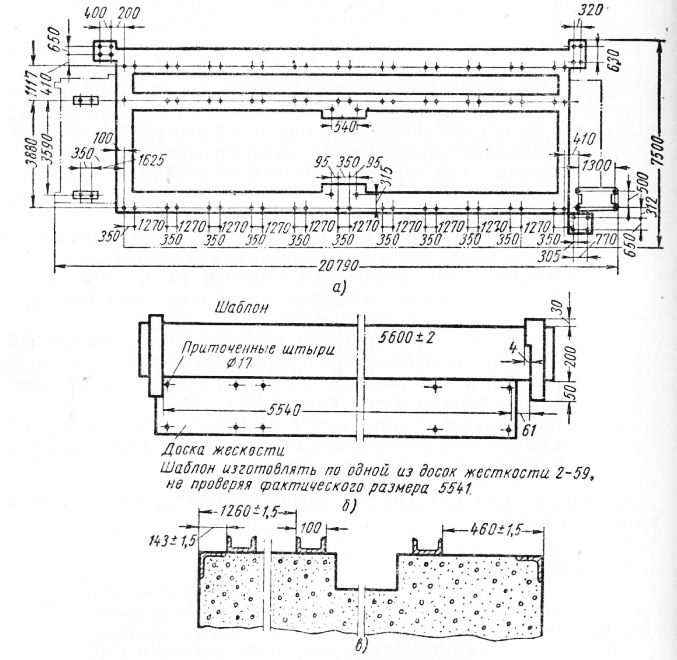

Рис. 11. Роликовая сушилка СУР-4 :

а — установочная схема, б — шаблон для фундамента, в — схема укладки опор для катков.

Монтаж роликовой сушилки производится следующим образом:

1. Глубина заложения бутового фундамента производится по местным условиям. При расчете давления на грунт принимают вес машины ^ 7000 кг с учетом веса фундамента. Пространство для теплоизоляции пола под сушилкой засыпается предварительно просушенными золой, шлаком или инфузорной землей.

Фундамент изготовляется по чертежу с выверкой обвязок по струне с допуском на прямолинейность 2 мм на длине фундамента ; ширина фундамента выдерживается по шаблону (см. рис. 196, б) в размер 5600лш, который изготовляется из доски размером 40×200×6000 мм.

Горизонтальность обвязок проверяют при помощи сообщающихся сосудов, соединенных резиновой трубкой длиной 25 м, затем укладывают опоры для катков согласно рис. 196, в с точностью в горизонтальной плоскости до 2 мм на всей длине. После этого производится подливка цементным раствором.

2. Каркас монтируют после необходимой выдержки. Затем в намеченном порядке раскладываются доски жесткости и к ним крепят другие детали каркаса — угольники и обвязки. Затем монтируют каркас загрузочной секции. Одновременно выверяют правильность расположения каркаса относительно обвязки фундамента стоек и др. Прямоугольность каркаса в плане проверяется рулеткой по диагонали между средними и крайними стойками (допуск 5 мм).

3. Калориферы укладывают на опоры с уклоном в сторону конденсационных горшков и испытывают их гидравлическим давлением. Затем в отверстие фланцев, привернутых к калориферам, вставляют своими патрубками коллекторы для пара и конденсата и прихватывают их электросваркой ; после этого коллекторы с прихваченными фланцами отвертывают от калориферов и фланцы обваривают кругом. При монтаже трубопроводов для прокладок используют паронит толщиной 2—3 мм (диаметры общего паропровода 4”, конденсационной линии 3” и к секциям —2” ; конденсационные горшки № 3—4 шт., паровые вентили — 9 шт. и конденсационные — 9 шт.).

4. Ролики вставляются со стороны ведущих цепей ; шарикоподшипники насаживаются на оси, звездочки при этом предварительно снимаются; в крышки подшипников вставляют войлочные уплотнения.

Рамки вставляют начиная с нижнего ряда, проверяя их по струне, которая должна проходить по внутренним кромкам звездочек. Затем устанавливают щитки тепловой защиты, выдерживая размер 1—2 мм от образующих роликов.

5. Приводную часть (лебедку) сушилки с вариатором устанавливают так, чтобы ведущие звездочки совпадали с направлением звездочек роликов, что проверяется по струне. Вариатор устанавливается в соответствии с длиной ремня и запасом для натяжения. После этого подливают цементным раствором.

6. Валы с вентиляторами и электродвигатели монтируются на выверенных балках. Затем собираются кожухи вентиляторов и воздухопроводы, при этом проверяется направление вращения крыльев вентилятора.

7. Кровля из волнистой стали крепится шпильками к каркасу; листы должны перекрывать друг друга по длине на 80—120 мм и крепиться между собой болтами Мбх15.

8. После опробования роликов и установки вентиляционной системы привертываются швеллерные балки и на них навешиваются двери.

9. Цепи собираются после того как все ролики будут проверены на легкость вращения ; после этого привертываются направляющие для цепей с равномерным зазором между цепью и направляющими в местах расположения звездочек, равным 1—2 мм. После осмотра и смазки цепей и звездочек посекционно обкатывают их на тихом ходу. Для корпусов роликов применяют консталин УТ-1, масло индустриальное 50, компрессорное Т или цилиндровое Т. После этого пускают все ролики и закладывают листы шпона, по которым путем отметки мелом на роликах по всей длине сушилки проверяют прямолинейность движения шпона; разница в замерах на входных и выходных роликах не должна превышать 30 мм; если отклонение больше, то упорными винтами регулируют положение роликов.

10. Нагревальную систему проверяют на 2—3 ати и устраняют парение.

11. Вентиляторы перед пуском осматривают и, пустив, проверяют на нагрев подшипников.

12. Разгрузочный стол собирают в последнюю очередь. Для полок рекомендуют применять бакелитизированную фанеру.

13. Теплоизоляция кровли шлаковатой должна производиться специально обученной бригадой. Поверх шлаковаты натягивается железная сетка, которая укрепляется приваренными к волнистым листам кусками проволоки. Эта сетка, а также паропроводы покрывают слоем асбоцементной штукатурки толщиной 80 мм, который обматывают миткалем и окрашивают специальной краской (см. ниже).

14. Электромонтаж производят согласно правилам и нормам ПТЭ и ПТБ электрических установок промышленных предприятий. Пусковые кнопки всех электродвигателей устанавливаются со стороны разгрузочного стола, а кнопки «Стоп»-на обоих концах сушилки.

15. Окрашивается сушилка (после испытания) жароустойчивой краской, составленной из нитроэмали № 624С, растворителя № 646 и алюминиевой пудры в пропорции 5:5:1.

При монтаже сушилок СУР-4 требуются следующие основные материалы: асбест в порошке кризотил УП-370(1500 кг), сетка плетеная с ячейкой 20×20 мм, d = 1,5 мм (100 м2), цемент для обмуровки (2500 кг), шлаковата (2000 кг), крахмал (15 кг), миткаль технический 885 (85 м2), мел молотый (150 кг), олифа (120 кг), белила (50 кг), нитроэмаль № 624С (37 кг), растворитель № 646 (37 кг), алюминиевая пудра (7,5 кг) и др.

Технические условия по нормам точности, которым должна соответствовать роликовая сушилка после монтажа или ремонта:

1. Калориферы должны быть прямолинейны и некрыловаты. Проверяется на приспособлении щупом. Допуск 5 мм.

2. Образующая поверхности каждого ролика должна быть прямолинейна. Проверяется линейкой и щупом. Допуск 0,6 мм.

3. Ролики не должны иметь овальности. Допуск 0,6 мм.

4. Ролики не должны иметь биения. Проверяются индикатором. Допуск 1 мм.

5. Оси цапф роликов должны лежать на одной линии. Проверяется линейкой и щупом. Допуск 0,2 мм на длине 100 мм.

Смазка роликовой сушилки. Подшипники нижних роликов и оси звездочек натяжного приспособления набиваются кон-сталином УТ-1 (смазка универсальная тугоплавкая) или компрессорным маслом М или Т, турбинным Т, цилиндровым 6, вапором С — 1 раз в неделю; подшипники вентиляторов смазывают консталином 1 раз в неделю с вскрытием и промывкой их; цепи смазывают вискозином или нигролом, смешанными с графитом (в виде порошка), кистью на ходу, в местах, где цепи выходят из сушилки ; подшипники механизма привода (лебедки и вариаторы) смазываются солидолом УС-2 1 раз в смену; зубчатые передачи и муфты лебедки, валы и направляющие шпонки вариаторов, а также регулирующие винты смазываются кистью графитовой смазкой марки УСА (смазка универсальная, средне-плавкая, активизированная) 1 раз в неделю, во время остановки вариатора ; тахометр смазывают швейным или индустриальным маслом 12 2 раза в смену (10—15 капель в масленку).

При пуске роликовой сушилки следует прогреть ее в течение часа ; пускать пар при открытых конденсационных горшках, путем постепенного открывания вентилей (во избежание деформации) ; пускать вентиляторы с малым ускорением (во избежание быстрого износа ремней).

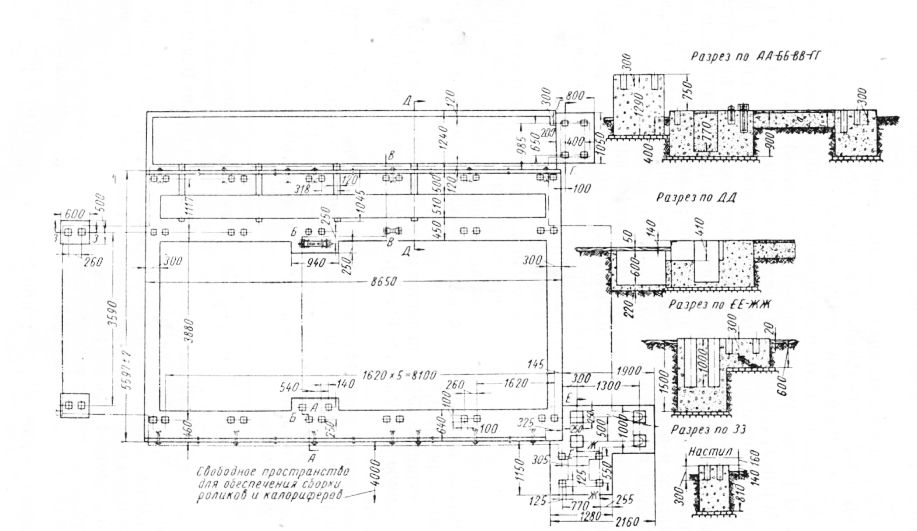

Роликовая сушилка СУР-5 является модификацией сушилки СУР-4, но имеет меньшую длину. На рис. 12 показан фундамент сушилки.

Рис. 12. Фундамент роликовой сушилки СУР-5.

Прессы подразделяются в основном на:

а) клеевые прессы для фанеры-переклейки; б) прессы для слоистых пластиков и в) фанеровочные прессы.

Клеевой гидравлический 15-этажный пресс для фанеры мод. П714-А.

Пресс служит для клейки фанеры-переклейки.

Процесс прессования фанеры производится по автоматическому циклу и управляется командным электропневматическим прибором. Управление прессом кнопочное. Температура склеивания фанеры регулируется и регистрируется автоматическим терморегулятором. Работа пресса осуществляется от индивидуального гидравлического привода. Пресс имеет два подъемных стола (этажерки) с механическим приводом от червячного редуктора. Столы пресса (этажерки) предназначены для подъема и опускания пакетов фанеры при загрузке их в пресс или выгрузке из него.

Для нагрева и охлаждения плит пресса предусмотрена система паро- и водопровода. Управление нагреванием и охлаждением может производиться как вручную, так и автоматически.

Цилиндры пресса, насосы и гидравлическая аппаратура управления постоянно смазываются маслом, являющимся рабочей жидкостью.

Фанеровочный гидравлический пресс П713, применяемый для фанерования различных щитов в мебельных и других производствах.

Привод пресса осуществляется от индивидуального гидравлического привода, а управление прессом производится распределителями с помощью рычагов.

Температура в плитах пресса регулируется и регистрируется автоматическим терморегулятором.

Пресс снабжен двумя подъемными столами с гидравлическим приводом для загрузки и выгрузки изделий. Загрузка и выгрузка пресса производится с широкой стороны.

Для нагрева и охлаждения плит пресса предусмотрена система паро- и водопровода.

Во всех плитах пресса предусмотрены отверстия для термометров.

Цилиндры пресса, насосы и гидравлическая аппаратура управления постоянно смазываются маслом, являющимся рабочей жидкостью.

Фанеровочный пресс П-797 предназначен для фанерования щитов и щитовых дверей.

В конструкции предусмотрено автоматическое поддержание температуры плит и заданного рабочего давления в цилиндрах. Пресс снабжен двумя подъемными этажерками для разгрузки и загрузки пресса. Управление прессом кнопочное.

Данные для расчета гидравлических прессов

Удельное давление для различных клеев : для мездровых и костяных от 4 кг/см2, казеиновых и растительных до 10—15 кг/см2, альбуминовых — 25 кг/сл2 и для синтетических — 2С0 кг/сл2 (древесные пластики).

Отношение удельного давления между плитами к удельному давлению на плунжер у горячих прессов составляет от 0,1 до 0,07.

Режимы клейки при сухом горячем способе : давление пара при альбуминовом клее 5—6 ати для трехслойной фанеры; 4—5 ати для пятислойной ; 1,5—2,5 ати для многослойной ; при казеиновом клее не более 4—5 ати. Удельное давление 18—25 кг/см2, время выдержки при толщине фанеры от 3 до 12 мм соответственно от 1,5 до б мин.; коэффициент использования рабочего времени 0,98.

При сыром горячем способе : давление пара 5—6 ати, при 158— 164° С удельное давление 24—27 KzjcM2.

Эксплуатация гидравлических прессов

1. Необходимо следить за показаниями термометра и манометра, выдерживая заданный тепловой режим. Рекомендуемые исходные температуры нагрева плит при сухой клейке: (В скобках приведены минимальные значения температуры.)

2. Следует проверять, нет ли парения в паропроводной сети и работу конденсационных горшков и не пропускают ли воду дистрибутор и соединения гидросети, а также нормально ли действуют предохранители.

3. Через 3—15 дней сменять манжеты поршня гидроцилиндра.

4. Периодически проверять действующие контрольно-измерительные приборы контрольными приборами.

5. Периодически (не реже 1 раза в неделю) очищать поверхность нагревательных плит от нагара скребками или раствором каустической соды с последующей промывкой горячей водой, а также прочищать и промывать в плитах каналы.

По правилам техники безопасности запрещается:

а) загружать пакеты во время подъема пресса;

б) выталкивать пакеты руками без применения ножа-толкателя ;

в) ремонтировать пресс при наличии гидравлического давления ;

г) ремонтировать и сменять манжеты под подвижной траверсой без установки упоров.

Форматные станки применяются в фанерном производстве для прирезки по формату фанеры. На рис. 198 показаны монтажная и установочные схемы форматно-прирезного станка, модели ЦТ-2, с ручной подачей пачки фанеры на каретке.

На станке ЦТ-2 использованы:

а) электродвигатель А052/4, 7 кет, 1500 об/мин;

б) клиновые ремни А-2240 (3 шт.);

в) шарикоподшипники шпинделя № 11308 (2 шт.) и каретки — № 1206 (4 шт.);

г) пила круглая диаметром 500 мм, толщина 2,2 мм, профиль IV, число зубьев 120.

Технические условия по нормам точности. Станок после монтажа или ремонта должен удовлетворять следующим техническим требованиям в отношении норм точности (по данным завода-изготовителя):

1. Торцевая поверхность пильной шайбы не должна иметь биения. Проверяется индикатором. Допуск 0,05 мм на радиусе 60 мм.

2. Шейка пильного вала в месте посадки пилы не должна иметь радиального биения. Проверяется индикатором. Допуск 0,1 мм.

3. Рабочие поверхности направляющих должны быть прямолинейны. Проверяется линейкой и щупом. Допуск 0,5 мм на длине 1000 мм.

4. Неподвижный упор тележки должен быть перпендикулярен направляющим тележки. Проверяется угольником 90°, линейкой и индикатором. Допуск 0,5 мм на длине 10С0 мм.

Смазка. Подшипники пильного вала набиваются солидолом УС-2 1 раз в 3 месяца, а подшипники колес тележки —- 1 раз в б месяцев ; регулировочные винты и гайки смазываются маслом индустриальным 30 1 раз в неделю.

Рис. 13. Монтажная схема форматно-прирезного станка ЦТ-2.

Техника безопасности для форматных станков с кареткой:

1. Для подачи материала к пиле надо применять каретки или другие приспособления, снабженные упорной линейкой. Работа без каретки не допускается.

2. Необходимо, чтобы ширина пропила в упорной линейке для пропуска пильного диска была на 5 мм больше ширины развода зубьев.

3. Направляющие салазки или ролики следует устраивать так, чтобы во время распиловки подающее приспособление не могло сойти с направляющих, упасть со стола станка или приподняться над столом.

4. Всю верхнюю, нерабочую часть пильного диска следует закрыть прочным предохранительным кожухом, устанавливаемым так, чтобы в нерабочем состоянии он закрывал все зубья пилы над столом, а во время распиловки открывал только часть пильного диска, участвующую в пилении.

5. При отсутствии эксгаустерной установки нижнюю, нерабочую часть диска надо закрыть двумя предохранительными щитками, отстоящими один от другого не более чем на 10 см и выступающими за линию зубьев не менее чем на 10 см.

6. Станок следует снабдить отводящим клином, установленным с той стороны, в которую отходят отрезки при торцовке. Заостренный конец клина должен почти соприкасаться с диском, а сам клин—быть прикрепленным к столу станка так, чтобы он не вибрировал и не качался.

7. На каретке, суппорте или салазках необходимы зажимы, чтобы распиливаемый материал не мог вылетать из каретки или суппорта. Для толкания каретки или суппорта должны быть рукоятки, изолирующие руки станочника от опасной зоны станка.

Дробилка ДШ-2 используется на фанерных заводах для измельчения обрезков шпона и фанеры в щепу, более удобную для транспортирования.

Для дробилки ДШ-2 использованы:

а) электродвигатели — для привода барабана МА-203-2, 28,5 кет, 1500 об/мин (1 шт.) и механизма подачи АД32/6, 1,8 кет, 1000 об/мин ;

б) ремни клиновые A3175 (4 шт.);

в) роликоподшипники № 13618 (2 шт.);

г) цепи втулочно-роликовые t = 19,05 мм, d =12 мм, длина 1562 мм.

Смазка дробилки. Подшипники ножевого вала смазываются солидолом УС-2 1 раз в сутки, а остальные подшипники 1 раз в смену.

Реклама:

Читать далее:

Паркетные станки

Статьи по теме: