|

|

Категория:

Машинная кислородная резка Далее: Технология резки 1. Классификация газорежущих машин Промышленностью серийно выпускаются стационарные и переносные машины общепромышленного назначения, а также специальные машины для кислородной резки. По конструктивному исполнению выпускаемые серийно машины могут быть следующих типов: 1) портальные — машина располагается непосредственно над обрабатываемым листом; Классификация машин для кислородной резки определена ГОСТ 5614—67. В основу классификации машин по типам положены технологические признаки. Классификация машин по технологическому признаку дает возможность выбрать необходимую машину.

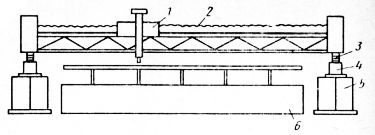

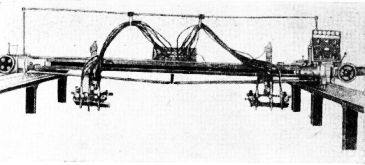

Рис. 1. Схема машины портального типа:

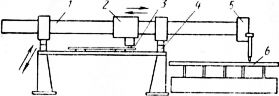

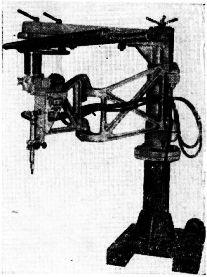

Рис. 2. Схема машины портально-консольного типа.

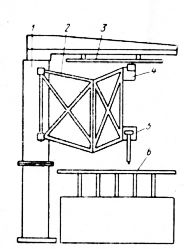

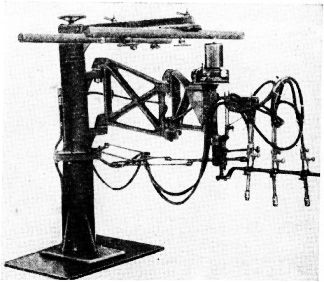

Рис. 3. Схема машины шарнирного типа:

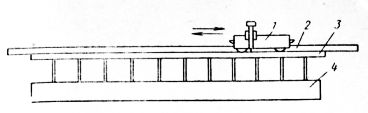

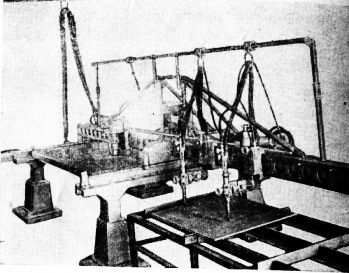

Рис. 4. Схема работы переносной машины: 2. Стационарные машины В зависимости от технологического назначения стационарные машины подразделяются на следующие типы: Подробное описание устройства газорезательных машин и работы их узлов приводится в инструкции по эксплуатации, которая прилагается к каждой машине, поэтому в данном разделе приводится краткое описание и назначение той или иной машины, ее преимущества и основные технические данные. В зависимости от конструктивных особенностей машины имеют различную точность исполнения заданного контура детали. В ГОСТ 5614—67 указаны следующие допускаемые отклонения от заданных размеров по трем классам точности: Величина допускаемого отклонения (точности) стационарных машин включает механические неточности машин и контурного управления. Точность, полученная при вычерчивании контура, не является точностью вырезанных заготовок, так как точность вырезанных заготовок включает в себя кроме точности машины, технологические погрешности, возникающие в процессе резки. Технологические погрешности зависят от параметров режущей струи, тепловых деформаций, структурных изменений металла и ряда других технологических факторов. Точность стационарных машин проверяют путем сравнения размеров круга диаметром 500 мм и квадрата со стороной 1000 мм, вычерченных машиной, с соответствующими размерами копира или программы, причем вычерчивание круга и квадрата производится в двух крайних положениях по ширине обработки по стальному листу твердосплавной чертилкой или на листе ватмана шариковой ручкой (с толщиной линии 0,2 мм), закрепленных в суппорте машины. Машины для прямолинейной резки На машинах типа Р можно выполнять следующие технологические операции: прямолинейный раскрой листов с Х- и V-образной разделкой кромок под сварку при последовательной обработке продольной и поперечной кромки; вырезку прямоугольных окон; вырезку симметричных ступенчатых (прямоугольных) деталей; одновременную резку полос несколькими резаками. Газорежущая машина «Черномор» представляет собой портал, перемещающийся по рельсовому пути. На портале имеется два суппорта, оснащенные трех-резаковыми блоками, с помощью которых производится последовательная обрезка продольных и поперечных кромок листов с максимальными габаритными размерами 3160×16000 мм. Суппорты оснащены «плавающим» устройством, обеспечивающим поддержание заданного расстояния между резаками и металлом и дистанционное зажигание резаков. Перемещение машины во время холостых ходов осуществляется на маршевой скорости (7560 мм/мин).

Рис. 5. Газорежущая машина «Черномор» Привод па продольном и поперечном ходу машины независимый и обеспечивает плавное изменение скорости в двух диапазонах 10—190; 126—2250 мм/мин. Машина может обрабатывать при резке шестью резаками листы толщиной 5—100 мм, а при резке одним резаком — листы толщиной до 300 мм. Машина весит 3,7 т, габаритные размеры 18500 (длина) Х4800 мм (ширина). Машина потребляет 0,6 кВт и питается от сети переменного тока напряжением 220 В. Машины «Днепр-2,5К2», «Днепр-5К2» и «Днепр-8К2» однотипны по конструкции и отличаются друг от друга шириной обработки и числом резаковых суппортов. Машины представляют собой портал прямоугольной формы. С целью повышения точности обработки они имеют реечные зацепления на продольном и поперечном ходу. Электрическая часть выполнена по блочной схеме с использованием стандартных логических элементов. Машины оснащены «плавающим» устройством для резаковых суппортов, дистанционным управлением подачей газов и зажиганием резаков. Для удобства обслуживания на портале имеется площадка с креслом и пультом управления. Машины для фигурной вырезки деталей На машинах типа М можно выполнять следующие операции: прямолинейную раскройную резку стальных листов по заданному размеру одним вертикальным резаком, фигурную вырезку деталей одним вертикальным резаком; фигурную вырезку деталей одновременно тремя резаками. Шарнирная машина АСШ-2 оснащена магнитной копировальной головкой и предназначена для кислородной резки фигурных преимущественно малогабаритных деталей из листовой стали. Эта машина применяется во всех отраслях машиностроения. Рама обеспечивает соосное расположение режущего сопла с магнитным пальцем, что дает возможность во многих случаях производить на машине вырезку деталей окончательных размеров без последующей механической обработки (величина отклонения от размеров вырезанных деталей не превышает 0,5 мм). На щите машины смонтированы: реостат, указатель скорости, отградуированной в мм/мин, тумблер включения электродвигателя, тумблер включения и выключения электромагнитной катушки ведущего механизма, тумблер реверса. Газовая и электрическая коммуникация машины расположены на колонне и тумбе. Газы к резаку и провода к ведущему механизму подводятся по трем гибким шлангам, прикрепленным хомутиками к шарнирным фермам машины. Ведущий механизм состоит из электродвигателя переменного тока типа CJI-322 мощностью 22 Вт, напряжением 110—127 В, механического редуктора и электромагнитной катушки, предназначенной для намагничивания пальца, катящегося по кромке копира. Магнитный палец сменный, его присоединяют к сердечнику электромагнитной катушки с помощью накидной гайки.

Рис. 6. Шарнирная газорежущая машина АСШ-2

Рис. 7. Газорежущая машина АСШ-70 Газорезательная машина АСШ-70 выпускается Одесским заводом «Автогенмаш». Эта машина отличается от машины АСШ-2 наличием панто-графного устройства, циркуля и более совершенным приводом. Пантографное устройство позволяет выполнять вырезку одновременно трех деталей. Циркульное устройство обеспечивает вырезку фланцев и дисков без шаблона. На машинах типа У (ГОСТ 5614—67) можно выполнять следующие операции; прямолинейный раскрой стальных листов по заданному размеру вертикальными резаками продольных и поперечных кромок; вырезку фигурных деталей из стального листа одним или несколькими вертикальными резаками; многорезаковую резку полос и других деталей. Машина СГУ-1-60 является машиной пор-тально-консольного типа. Между рельсами расположен стол для укладки стальных шаблонов. Машина приводится в движение ведущим механизмом с магнитной головкой. С торцовой стороны консоли имеется пульт управления, позволяющий дистанционно управлять подъемом резаков и копировальным магнитным пальцем, а также газовыми электромагнитными клапанами. Эта машлна имеет широкое распространение в нашей промышленности. Машина С Г Ф-2 с приставным масштабным фотокопировальным устройством создана ша базе газорезательной машины СГУ. При оснащении машины СГУ фотокопировальной приставкой вместо ведущего механизма магнитного копирования устанавливают второй суппорт с резаком, а взамен стола для укладки стальных копиров — дополнительный раскройный стол. Благодаря этому на машине СГФ-2 одновременно обрабатываются два листа, тогда как на машине СГУ — только один. Зажигание резаков дистанционное электроискровое.

Рис. 8. Газорежущая машина СГУ-1-60

Рис. 9. Газорежущая машина СГФ-2

Рис. 10. Газорежущая машина «Луч» В качестве задающего устройства применена фотокопировальная система от машины «Одесса». Оснащение машины СГУ фотокопировальным устройством дает возможность снизить расходы, связанные с изготовлением и хранением копиров, так как вместо стальных копиров применяются копир-чертежи. Кроме того, повышается производительность машины в 1,5 раза в результате одновременной обработки двух листов. Машина СГФ-2 успешно эксплуатируется на Воронежском экскаваторном заводе им. Коминтерна. Газорезательная машина СГУ с программной приставкой «Луч», к машине СГУ-1-60 разработана приставка с программным управлением. Командоаппарат машины работает от бумажной перфоленты, полученной с вычислительной машины «Минск-22» или «Минск-32». В конструкцию машины внесены следующие дополнения по сравнению с машиной СГУ-1-60: Приставка с программным управлением представляет собой съемный узел, соединенный с кареткой машины СГУ с помощью шарнира. На блоке расположен пульт управления и кресло оператора. Дифференциальный суммирующий блок обеспечивает перемещение суппортов в требуемом направлении с заданной скоростью. На машинах типа Т можно выполнять следующие технологические операции: прямолинейный раскрой листов по заданному размеру с Х- и V-образной разделкой продольных и поперечных кромок под сварку; вырезку фигурных крупногабаритных деталей из сварных полотнищ вертикальным резаком; одновременную вырезку фигурных деталей из нескольких листов вертикальными резаками; вырезку фигурных деталей со скосом кромок под сварку с Х- и V-образной разделкой кромок; много-резаковую резку полос и других мелких деталей.

Рис. 11. Газорежущая машина «Одесса» Газорезательная машина «Одесса», серийно выпускаемая Одесским заводом «Ав-тогенмаш», предназначена для фигурной кислородной резки листов из низкоуглеродистой стали толщиной 5—100 мм при вырезке деталей одновременно четырьмя резаками и тб’лщиной 300 мм при резке одним резаком. Максимальные габаритные размеры обрабатываемого листа 2500X9000 мм. Портал машины «Одесса» однотипен с порталом раскройной машины «Черномор». Машина оснащена четырьмя резаками имеет автоматическое плавающее устройство и устройство для дистанционного зажигания резаков. Машина состоит из исполнительной и задающей частей. В исполнительную часть входит: трехколесный портал, редуктор продольного и поперечного хода, суппорты с резаками, распределительная газовая панель, газовый пульт, пульт управления и блок машинных усилителей. В задающую часть (фотокопировальный командоаппарат) входят: верхняя тележка с фотокопировальной приставкой и проводом, нижняя тележка с приводом, столик для чертежей и блока электроники, установленные на портале. Точность воспроизведения заданного контура машины составляет +1,5 мм. Скорость перемещения машины в зависимости от толщины обрабатываемого листа может регулироваться в пределах 50—1600 мм/мин.

Рис. 12. Газорежущая машина ЮГ-2, 5К1.6 Габаритные размеры машины 12000X4300X1800 мм, масса 1960 кг, масштабы копирования 10 : 1 и 5: 1. Машина «Одесса» производит вырезку деталей различной конфигурации по замкнутому или разомкнутому контуру; подготовку прямолинейных кромок деталей толщиной от 10 до 100 мм под сварку с Х- и V-образ-ным швом (трехрезаковые суппорты поставляются по специальному заказу); одновременную вырезку по контуру до четырех одинаковых деталей в пределах ширины машины. Газорезательные машины с масштабным фотокопировальным устройством по сравнению с машинами с магнитным копированием экономичны и удобны в эксплуатации. Машины «ЮГ-2,5 К 1,6» (рис. 12); «ЮГ-5К4»; «ЮГ-8К4» однотипны по конструкции и отличаются друг от друга шириной обработки. Портал этих машин однотипен с порталом машин марки «Днепр».

Рис. 13. Газорежущая машина «ЮГ-8К4» Машины имеют масштабное фотокопировальное контурное управление и оснащены всеми средствами автоматического дистанционного управления. Эти машины могут выпускаться с программным контурным управлением. Газорезательные машины «Зенит» и «Кристалл – 2 К» портального типа и конструктивно унифицированы между собой. Машина «Зенит» имеет фотокопировальное контурное управление, машина «Кристалл-2К» — цифровая программная. Основными частями машин являются исполнительный и командный механизм, электронная система управления, блоки электро- и газового питания и вспомогательные устройства. Машины оснащены поворотными трехрезаковыми блоками для скоса кромок под сварку и плавающим устройством для резаков. Они предназначены для фигурной вырезки деталей; могут обрабатывать лист шириной до 2500 мм, длиной до 10 000 мм, толщиной до 100 мм, обеспечивают точность воспроизведения контура деталей ±1 мм. Габаритные размеры машины (мм): 4000ХЮ000Х Х2000. Скорость перемещения резаковых суппортов машин «Зенит» от 200 до 800 мм/мин; «Кристалл-2К» — от 200 до 2000 мм/мин. Маршевая скорость машин 4000 мм/мин. Машина «Стрела» консольного типа, предназначена для кислородной фигурной резки деталей. Машина смонтирована на фундаменте с верхним и нижним юрными рельсами, благодаря чему занимает в 1,5 ра-0 меньшую производственную площадь по сравнению с портально-консольными машинами. Машина оснащена фотокопировальной системой ФОС-4, работающей по чертежам-копирам. Точность работы машины — ±1 мм. Скорость перемещения резаковых суппортов машины от 50 до 1000 мм/мин; машина обеспечивает масштаб копирования 1 : Ю. Размеры раскраиваемого листа 2000X8000 м толщиной от 4 до 250 мм. Габаритные размеры машины 3500ХЮ 000 мм. Машина «Стрела-70» разработана ВНИИТмашем (г. Волгоград) и широко применяется в промышленности. 3. Переносные машины Переносные машины представляют собой самоходные тележки, перемещающиеся по направляющему рельсу или листу. В промышленности применяются три типа переносных машин: Переносные машины легкого и среднего типа могут выполнять прямолинейную и криволинейную резку (с радиусом кривизны не менее 1500 мм), а также вырезку дисков и фланцев. Машины тяжелого типа предназначены только для прямолинейной резки. Машины легкого и среднего типа Машины ПЭЛ и ПВЛ однотипны и отличаются только приводом (первая — с электрическим, вторая — с воздушной турбинкой). Эти машины могут выполнять следующие операции: прямолинейную резку, резку по окружности с помощью циркуля, криволинейную резку по разметке, при направлении машины от руки или по изогнутому угольнику (при радиусах кривизны не менее 1500 мм).

Рис. 14. Переносная газорежущая машина «ПЭЛ» Машины могут передвигаться по поверхности разрезаемого металла или по специальным направляющим рельсам (жесткому или гибкому). При перемещении машины по поверхности металла направление ее движения может задаваться угольником или от руки. Опорой машин при перемещении по поверхности металла служат два колеса (ведущее и ведомое) и шарнирный ролик. При движении машины по гибкому рельсу на него опускается ролик с острой кромкой, расположенной с правой стороны машины. Гибкий рельс представляет металлическую полосу толщиной 1,5—2 мм и шириной на 10—15 мм шире колеи машины. С правой стороны на расстоянии 5—10 мм имеется канавка шириной 1,5—2 мм и глубиной 1 мм. Для облегчения рельса в середине полосы вырезаются окна. Двухрезаковая машина «Радуга» служит для ацетилено-кислородной резки низкоуглеродистой стали толщиной от 5 до 300 мм.

Рис. 15. Переносная газорежущая машина «Радуга» Она предназначена для раскроя листов, резки полос, вырезки фланцев и простых деталей, имеющих прямолинейные, круговые или произвольные криволинейные (с малой кривизной) контуры. Машина оснащена двумя резаками, на ней можно производить скос кромок под сварку с V-образной разделкой кромки или вырезку полос одновременно двумя резаками. Машина может работать и с одним резаком. «Радуга» применяется в заготовительных цехах, на ремонтных предприятиях, на строительных и монтажных площадках и т. п. 4. Специальные машины Установка разработана на базе газорезательной машины «Одесса» и состоит из исполнительного агрегата и задающей части машины.

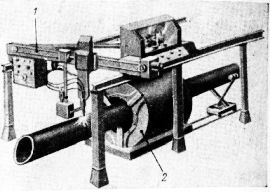

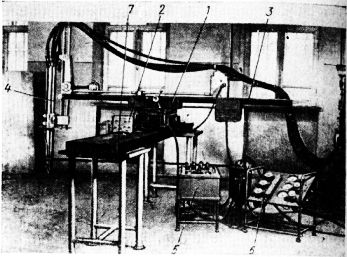

Рис. 16. Установка для фасонной резки труб УФВТ-2М В исполнительный агрегат, обеспечивающий продольное перемещение резака вдоль оси трубы и поворот трубы, входят: портал и приводная бабкя с. патроном. На портале машины размещены: командоаппарат; привод продольного хода; каретка с суппортом, устройством автоматического поддержания постоянного расстояния между торцом резака и трубой и механизмом наклона резака при резке с переменным углом скоса; пульт управления. Скорость резки регулируется в пределах 300—600 мм/мин и поддерживается постоянной в любой точке обрабатываемого контура. Приводная бабка с патроном предназначена для закрепления и вращения обрабатываемой трубы. Бабка оборудована самоцентрирующимся трехкулачковым патроном со сквозным отверстием в шпинделе. Это позволяет устанавливать и крепить обрабатываемую трубу за любой участок по длине и обрабатывать оба торца трубы с одной установки. Копировальная часть машины предназначена для копирования контура чертежей, выполненных в масштабе 1 : 10 или 1 : 5 и представляющих собой развертки тел вращения. КоМандоаппарат машины УФВТ-2М аналогичен командоаппарату машины «Одесса», Машина позволяет вырезать из труб секторные отводы с углом наклона плоскости обрезанного торца и оси трубы от 90 до 45°, штуцера, укосины и распорки для трубных конструкций, тройники (при углах между осями труб от 90 до 45°), а также отверстия в трубах. На суппорте машины установлен механизм изменения угла наклона резака к вертикали от +35° до —35°, обеспечивающий постоянство угла разделки собранных трубных элементов. Машина может вырезать на поверхности трубы любой заранее заданный контур. Машина ПГО-2 предназначена для кислородной вырезки отверстий в цилиндрических и эллиптических обечайках диаметром более 800 мм, корпусах химических аппаратов, котлах и т. п. без скоса или со скосом кромок под последующую приварку штуцеров и патрубков диаметром 60—600 мм. Машину ПГО-2 устанавливают с помощью грузоподъемного устройства непосредственно на сосуд, обечайку или другое обрабатываемое изделие. На машине имеется два привода — привод для вертикального перемещения подвижной рамы, служащий для поддержания постоянного расстояния между резаком и поверхностью металла, и привод вращения, обеспечивающий в указанном диапазоне вырезаемых отверстии скорость резки в пределах 300—700 мм/мин.

Рис. 17. Газорежущая машина для вырезки отверстий ПГО-2 На машине установлен электрический пульт управления, с помощью которого включается привод вращения, регулируется скорость резки, включается вверх или вниз привод подъе’-ма резака. В случае вырезки смещенных отверстий машину жестко крепят на манипуляторе или на каком-либо аналогичном устройстве, которое позволяет перемещать машину вдоль и поперек обрабатываемого изделия. Газорежущая машина предназначена для обрезки торцов труб диаметром 500—1420 мм ггод последующую сварку при строительстве магистральных трубопроводов и в заготовительных цехах. Машина представляет собой тележку, на которой крепятся три ролика: два малого диаметра, свободно сидящие на своих осях и задней части тележки, и один направляющий ролик, задающий направление машины по цепи при обкатке ее по трубе. Резак в суппорте может поворачиваться в плоскости, перпендикулярной направлению резки, благодаря чему может быть получена кромка со скосом под сварку. Движение машины вокруг трубы обеспечивается обкаткой приводной звездочки по натянутой цепи. Скорость резки регулируется в пределах 200—600 мм/мин. Машина может поставляться для работы в полевых условиях в трех вариантах: Переносный фланцерез ПГФ-2-67 предназначен для вырезки фланцев и дисков из листов низкоуглеродистой и низколегированной стали толщиной 5—60 мм и в заготовительных и ремонтных цехах, на строительных и монтажных площадках.

Рис. 18. Газорежущая машина для обрезки торцов труб

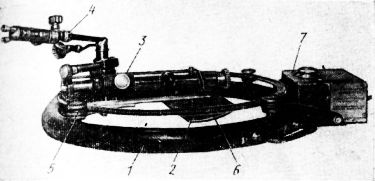

Рис. 19. Переносный фланцерез ПГФ-2-67 Машина переносного типа состоит из следующих узлов: кольцевой опоры, карусельного кольца, суппорта, резака, направляющих роликов, шаблона-искателя, привода с пультом управления. Зубчатое кольцо вместе с суппортом и резаком вращается в направляющих роликах. Внутри кольца смонтированы горизонтальные направляющие с линейкой, по которой передвигается суппорт с резаком при установке требуемого размера вырезаемого отверстия. В направляющих смонтирован механизм врезания, позволяющий выполнять пробивку листа вне вырезаемого контура. Привод осуществляет вращение колеса с заданной скоростью; на пульте управления установлен регулятор скорости, тумблер реверса хода машины. Скорость резки в пределах 100—900 мм/мин. Минимальный диаметр вырезаемых дисков составляет 50 мм, максимальный 450. Масса фланцереза 26 кг, что позволяет оператору перемещать его вручную по поверхности обрабатываемого листа.

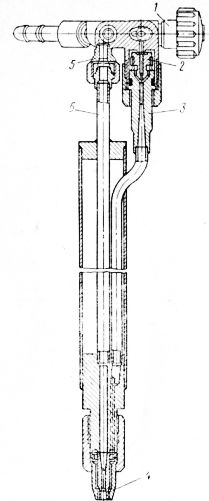

Рис. 20. Внешний вид установки для механизированной резки больших толщин ПМР-1000 Конструкция механической части установки позволяет вести резку в нижнем и горизонтальном положении; изменять вылет суппорта с резаком до 875 мм, а высоту подъема резака до 450 мм, поворачивать резак на 10° в вертикальной плоскости; устанавливать резак под углом ±5° при врезании струи кислорода в металл. Установка предназначена для прямолинейной механизированной кислородной и кислородно-флюсовой резки низкоуглеродистых, низколегированных и высоколегированных сталей. Привод установки обеспечивает плавное изменение скорости перемещения тележки в пределах 40— 100 мм/мин. Резак РМ-1000 работает по принципу внут-рисоплового смещения горючего газа и подогревающего кислорода. Канал режущего кислорода в резаке и сопло мундштука расположены на одной оси. Охлаждение резака водяное. Резак потребляет от 60 до 250 м3/ч кислорода, от 5 до 30 м3/ч природного газа или 2—10 м3/ч пропана. Установка вместе с рельсовым путем весит 370 кг и подается к обрабатываемому объекту с помощью грузоподъемных устройств. 5. Машинные резаки Рабочим инструментом машины для кислородной резки является газовый резак. Основными требованиями, предъявляемыми к машинным резакам, являются: устойчивость против хлопков и обратных ударов, обеспечение высокого качества поверхности реза и высокой скорости резки. В зависимости от принципа смешения газов подогревающего пламени резаки делятся на инжекторные, равного давления и внутрисопловые. В качестве горючего газа в машинных резаках применяется ацетилен или газы-заменители ацетилена. Инжекторные резаки. Все выпускаемые промышленностью машинные резаки инжекторного типа принципиально аналогичны и отличаются только конструктивным оформлением. Резак состоит из трех основных узлов: корпуса с запорными вентилями, ствола, с помощью которого резак закрепляется в суппорте машины, и головки с мундштуками. На рис. 21 показано устройство двухвентильного машинного инжекторного резака типа РМ. Он имеет три штуцера для присоединения шлангов: режущего кислорода, подогревающего кислорода и горючего газа. Струя подогревающего кислорода проходит через регулирующий вентиль в инжектор, смешивается с горючим газом в смесительной камере и поступает в щелевое отверстие для подогревающего пламени в мундштуке. Горючий газ подводится через регулирующий вентиль, проходит вместе с кислородом в смесительную камеру и затем к мундштуку. Шланг режущего кислорода присоединяется к входному штуцеру трубки. Струя режущего кислорода по трубке поступает в центральное отверстие мундштука. Резаками инжекторного типа оснащены машины ЫУ-1-60, АСШ-2, АСШ-70 и переносные машины. Резаки равного давления. При многорезаковой машинной резке необходима стабильность горения газов подогревающего пламени. Инжекторные резаки очень увствительны к изменению давления горючего газа в ти, а также к брызгам расплавленного металла. Поэтому для многорезаковых газорезательных машин используются резаки равного давления.

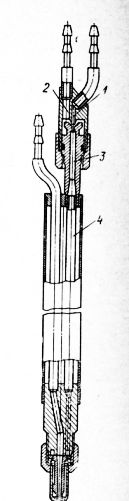

Рис. 21. Схема машинного инжекторного резака типа РМ Устройство машинного резака равного давления показано на рис. 22. Резак равного давления не имеет инжектора. Подогревающий кислород подается через центральное отверстие, а горючий газ — через боковое отверстие. Смесь газов по каналу и трубке поступает в головку резака, которая по своему устройству не отличается от инжекторного резака.

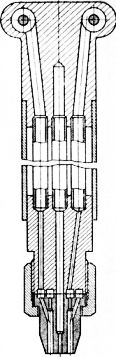

Рис. 22. Схема машинного резака равного давления Для поддержания заданного давления горючего газа перед резаком установлен специальный регулятор давления. Резаки равного давления могут иметь регулировочные вентили, установленные на корпусе резака или на пульте управления. Резаками равного давления оснащены машины «Одесса» и «Черномор» и др. Резаки с внутрисопловым смешением газов подогревающего пламени имеют многофакельные мундштуки, в каналах которых происходит смешение газов. Эти резаки устойчивы и надежны в работе. Однако для серийного изготовления трудоемкость их изготовления велика, поэтому применяются они только на индивидуальных машинах с программным управлением. Мундштуки Мундштук является наиболее важной и быстроизнашивающейся частью резака. Чистота каналов и правильные их размеры — непременное условие получения реза хорошего качества. Универсальные резаки, рассчитанные на резку стали широкого диапазона толщин, имеют сменные мундштуки. При работе мундштуки сильно нагреваются отраженной теплотой подогревающего пламени резака и теплом, выделяющимся при резке, а поверхность их и входные каналы засоряются брызгами расплавленного талла, шлака и отлетающими от поверхности разрезаемого металла раскаленными частицами окалины.

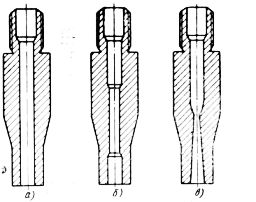

Рис. 23. Схема машинного резака с внутрисопловым смешением горючего газа и подогревающего кислорода Поэтому необходимо очищать мундштуки от налипших брызг металла и прочищать выходные отверстия специальными калиброванными прутками из меди. Мундштуки, используемые в резаках для кислородной резки, можно разделить на два типа — цельные, сделанные из одного куска металла, с просверленными каналами для режущего кислорода и горючей смеси подогревающего пламени (многосопловые) и щелевые, состоящие из двух деталей (такие мундштуки имеют кольцевую щель для выхода горючей смеси). Цельные мундштуки сложнее и дороже в изготовлении (особые затруднения вызывает сверление в деталях из красной меди глубоких отверстий малого диаметра), они труднее поддаются прочистке, поэтому в случае засорения выходных отверстий окалиной или шлаками при пробивке начального отверстия в листе необходима замена всего мундштука, тогда как в составных мундштуках с щелевым выходом для горючей смеси достаточно заменить только наружные мундштуки. Сопла В настоящее время наибольшее применение нашли цилиндрические и ступенчато-цилиндрические сопля. Цилиндрические сопла наиболее просты в изготовлении и применяются при давлениях до 4 кгс/см2. При давлениях 4—12 кгс/см2

Рис. 24. Форма сопл режущего кислорода: Сопла с коническим расширением на выходе позволяют получить более высокую скорость истечения струи режущего кислорода, а следовательно, и более высокую производительность процесса резки. Однако эти мундштуки сложны в изготовлении. При изготовлении сопл особое внимание необходимо обращать на качество обработки. Поверхность сопла должна быть не ниже 6—7-го класса шероховатости. Реклама:Читать далее:Технология резкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|