|

|

Категория:

Производство точных отливок Выплавляемые модели удаляют из керамических форм горячим воздухом, горячей водой или водяным паром. Степень удаления модельного состава из керамических форм и его повторное исполь-242 зование после регенерации в значительной мере обусловливают экономичность литья по выплавляемым моделям. Наиболее распространены процессы выплавления горячей водой и водяным

Рис. 1. Пресс АС 80 паром.

Для выплавления в кипящей воде используют ванны, обогреваемые электронагревателями или паром. Керамические блоки укладывают в ванну с кипящей водой в корзинах (кассетах), которые предохраняют керамические формы от произвольных перемещений. Ванны устроены так, чтобы можно было выплавить одновременно большое число керамических блоков и чтобы обеспечить сток выплавленного модельного состава с поверхности воды в специальные емкости. В ванну постоянно добавляется вода для компенсации уходящей во время выплавления в виде пара. Наилучшим является электрический нагрев воды, так как, используя нагревательные элементы различной мощности, можно достичь хорошей циркуляции воды при кипении и, следовательно, наиболее благоприятных условий при выплавлении модельного состава. Более производительным способом выплавления моделей является выплавление модельного состава из керамических форм при перегреве водяным паром в автоклавах при избыточном давлении. Тепловой удар воздействует на слой модельного состава, соприкасающегося с керамической оболочкой. Модельный состав быстро расплавляется и вытекает, благодаря чему предупреждается растрескивание керамической формы от распирания модельным составом. Выплавленный модельный состав накапливается в ваннах, откуда перекачивается в устройство для регенерации.

Рис. 2. Выплавление моделей в кипящей воде

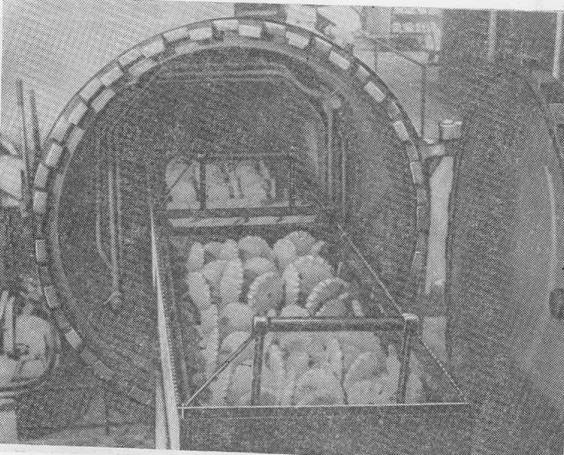

Рис. 3. Автоклав высокого давления для выплавления моделей

Рис. 4. Загрузочная тележка для автоклава

Рис. 5. Автоклав низкого давления

Автоклав высокого давления снабжен сосудом с прочной запирающейся крышкой. Давление насыщенного пара составляет 0,6 МПа; выплавление производится при 150—160° С. Удаление модельного состава из керамических форм происходит*в течение 6—8 мин, а весь цикл выплавления длится до 20 мин (рис. 77, 78). Число одновременно выплавляемых керамических блоков составляет 40—80 шт. Выплавление модельного состава из керамических форм в паровом автоклаве происходит при тех же параметрах, но с большей производительностью и более качественно. Парогенераторы высокого давления и автоклавы высокого давления, однако, требуют значительных капиталовложений. Помимо этого, термический КПД таких установок низкий, так как пар после окончания выплавления выпускают, и, следовательно, его теплота целиком не используется. Конструкционно более простым и дешевым является автоклав низкого давления (0,14—0,15 МПа при температуре 110 °С). Выплавление при этих параметрах используется при изготовлении менее ответственных отливок. Большие котлы избыточного давления (автоклавы) можно применять в литейных цехах относительно небольшой мощности. В таких случаях целесообразно устанавливать (с учетом непрерывного обслуживания) два автоклава; в то время как один находится под давлением, другой загружают формами. Реклама:Читать далее:Устройства для регенерации модельного составаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|