|

|

Категория:

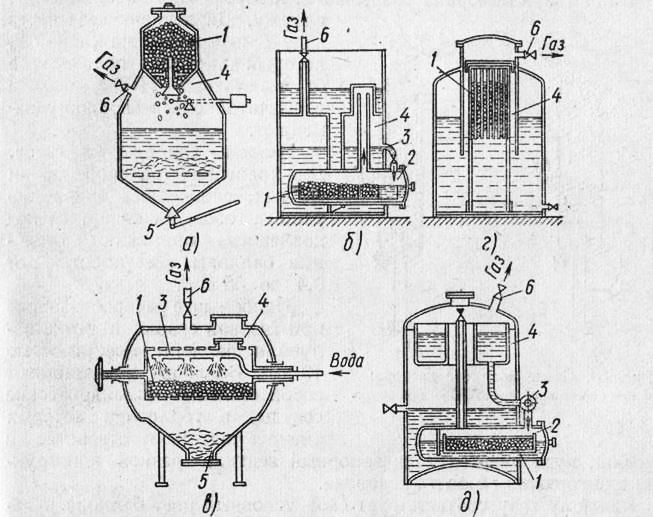

Сварка металлов Далее: Технология газовой сварки Ацетиленовые генераторы. Теоретически для разложения 1 Кг карбида кальция требуется 0,562 кг воды, но так как реакция разложения идет с большим выделением тепла, практически берут от 5 до 20 кг воды. Ацетиленовые генераторы для сварки и резки классифицируются по следующим признакам: Все ацетиленовые генераторы независимо от их системы имеют следующие основные части: газообразователь, газосборник, предохранительный затвор, автоматическую регулировку вырабатываемого ацетилена в зависимости от его потребления. Схемы ацетиленовых генераторов различных систем представлены на рис. 53. Предохранительные затворы. Предохранительные затворы — устройства, предохраняющие ацетиленовые генераторы и газопроводы от попадания в них взрывной волны при обратных ударах пла мени из сварочной горелки или резака. Обратным ударом называется воспламенение горючей смеси в каналах горелки или резака и распространение пламени по шлангу горючего газа. Горящая смесь газов при обратном ударе устремляется по ацетиленовому каналу горелки или резака в шланг и при отсутствии предохранительного затвора — в ацетиленовый генератор, что может привести к взрыву ацетиленового генератора.

Рис. 1. Схемы ацетиленовых генераторов:

а — «карбид в воду», б — «вода в карбид», в — «сухого разложения», г — «вытеснения», д — комбинированная система «вода в карбид» и «вытеснения»; 1 — бункер или барабан с карбидом кальция, 2 — реторта, 3 — система подачи воды, 4 — газосборник, 5 — спуск ила, 6 — отбор газа

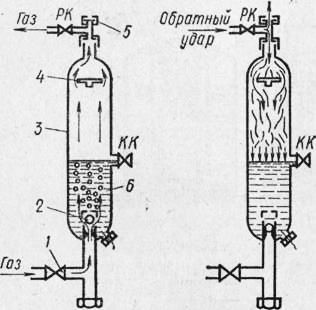

Обратный удар может произойти в случае, если скорость истечения горючей смеси станет меньше скорости ее сгорания, от перегрева и засорения канала мундштука горелки. Предохранительные затворы бывают жидкостные и сухие. Жидкостные затворы заливают водой, сухие — заполняют мелкопористой металлокерамической массой. Затворы классифицируют по пропускной способности — 0,8; 1,25; 2,0; 3,2 м3/ч; по предельному давлению — низкого давления, в которых предельное давление ацетилена не превышает ЮкПа, среднего давления — 70 кПа и высокого давления— 150 кПа. Предохранительные затворы устанавливают между ацетиленовым генератором или ацетиленопроводом (при многопостовом питании от стационарных генераторов) и горелкой или резаком. Принцип действия водяного затвора показан на рис. 54. Корпус затвора заполняют водой до уровня контрольного крана КК. Ацетилен подводится по трубке, проходит через обратный клапан, расположенный в нижней части корпуса. В верхнюю часть корпуса газ проходит через отражатель. Ацетилен отводится к месту потребления через расходный кран Р/С. В верхней части корпуса имеется трубка,-закрытая мембраной из алюминиевой фольги. При обратном ударе мембрана разрывается и взрывчатая смесь выходит наружу. Давление взрыва через воду передается на клапан, который закрывает подвод газа от генератора. После выхода взрывчатой смеси мембрану заменяют. Баллоны для сжатых газов. Для хранения и транспортировки сжатых, сжиженных и растворенных газов, находящихся под давлением, применяют стальные баллоны вместимостью от 0,4 до 55 дм3. Наибольшее распространение при газовой сварке и резке получили баллоны вместимостью 40 дм3. Баллоны представляют собой стальные цилиндрические сосуды, в горловине которых имеется конусное отверстие с резьбой, куда ввертывается запорный вентиль разной конструкции для горючих газов и кислорода. Каждому газу соответствует свой условный цвет баллона и наименование газа, например кислородные баллоны окрашивают в голубой цвет, надпись делают черной краской; ацетиленовый — соответственно в белый и красной краской; водородный — в темно-зеленый и красной краской, пропан — в красный и белой краской. Кислород наполняют в баллоны до давления 15,0 МПа. Баллон емкостью 40 дм3 при давлении газа 15,0 МПа содержит кислорода 6 м3. Питание постов газовой сварки и резки от ацетиленовых генераторов связано с рядом неудобств, поэтому большое распространение получило питание ацетиленом от ацетиленовых баллонов. Ацетиленовые баллоны заполняют пористой массой (древесный уголь, пемза, инфузорная земля), образующей микрополости, необходимые для безопасного хранения ацетилена. Массу в баллоне пропитывают ацетоном (225—300 г на 1 дм3 вместимости баллона), в котором хорошо растворяется ацетилен. При нормальных условиях в одном объеме ацетона растворяется 23 объема ацетилена. Давление растворенного ацетилена в наполненном баллоне не должно превышать 1,9 МПа при 20°С. Для уменьшения потерь ацетона из баллона ацетилен необходимо отбирать со скоростью не более 1700. дм3/ч. Баллоны снабжены вентилями — запорными устройствами, которые позволяют сохранить в баллоне сжатый или сжиженный газ. Каждый вентиль имеет шпиндель, который перемещается при вращении маховика, открывая или закрывая клапан.

Рис. 2. Схема водяного затвора: а — при нормальной работе, б — при обратном ударе

Редуктор для газопламенной обработки—прибор для понижения давления газа, при котором он находится в баллоне или магистрали, до величины рабочего давления и для автоматического поддержания этого давления постоянным. Редуктор имеет клапан, управляемый гибкой мембраной, на которую с одной стороны действует сила пружины, а с другой — давление газа.

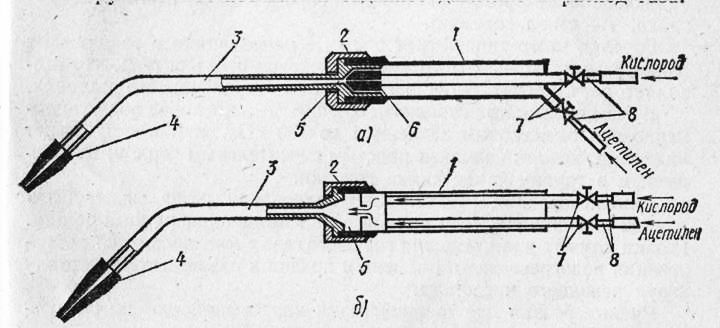

Рис. 3. Схемы ацетиленовых горелок:

а — инжекторные, б — безынжекторные

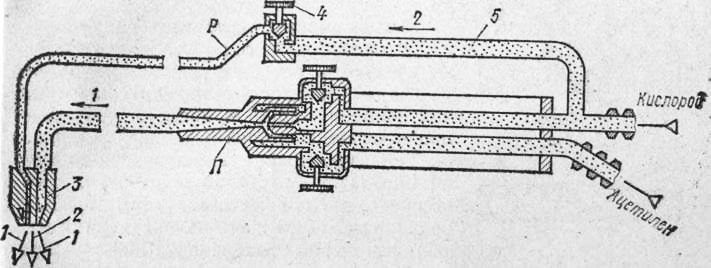

Редукторы, применяемые в сварочной технике, классифицируются по принципу действия (обратного и прямого действия), по назначению и месту установки, по схемам редуцирования и роду редуцируемого газа. Сварочная горелка. Основный инструментом газосварщика является сварочная горелка. Сварочной горелкой называется устройство, служащее для смешивания горючего газа или паров горючей жидкости с кислородом и получения сварочного пламени. Каждая горелка позволяет регулировать мощность, состав и форму сварочного пламени. Сварочные горелки согласно ГОСТ 1077—69 класси-.фицируются: по способу подачи горючего газа и кислорода в смесительную камеру — инжекторные и безынжекторные; по роду применяемого газа; по назначению — универсальные и’ специализированные; .по числу пламени—однопламенные и многопламенные; по М01ЩЮСТИ — малой мощности (расход ацетилена 25—400 дм3/ч),- средней мощности (400—2800 дм3/ч), большой мощности (2800—7000 дм3/ч); по способу применения — ручные и машинные. Наибольшее применение имеют инжекторные горелки, работающие на смеси ацетилена с кислородом. В инжекторных горелках подачу горючего газа в смесительную камеру осуществляют подсосом его струей кислорода, подаваемого в горелку с большим давлением, чем горючий газ. Этот процесс подсоса называется инжекцией. Схема инжекторной горелки показана на рис. 55. Кислород под давлением поступает в горелку и через присоединительный штуцер и регулировочный вентиль подается к инжектору. Выходя с большой скоростью из узкого канала инжекторного конуса, кислород создает значительное разрежение в камере и засасывает горючий газ, поступающий через ацетиленовые каналы горелки в камеру смесителя, где и образуется горючая смесь. Затем горючая смесь поступает по наконечнику к мундштуку, на выходе из которого при сгорании образует сварочное пламя (2— гайка, 1— ствол горелки). Горелки этого типа имеют сменные наконечники с различными диаметрами выходных отверстий инжектора и мундштука, что позволяет регулировать мощность ацетилено-кислородного пламени. В безынжекторных горелках горючий газ и кислород подают примерно под одинаковым давлением до 100 кПа. В них отсутствует инжектор, который заменен простым смесительным соплом, ввертываемым в трубку наконечника горелки. Газокислородные резаки. Газокислородная резка может быть ручной и машинной. Для ручной резки применяют ручные резаки. Резаки служат для смешения горючего газа с кислородом для образования подогревающего пламени и подачи к разрезаемому металлу струи режущего кислорода. Ручные резаки для газовой резки классифицируют по следующим признакам: – роду горючего газа, на котором они работают — для ацетилена, газов-заменителей, жидких горючих; – принципу смешения горючего газа и кислорода — на инжекторные и безынжекторные; – назначению — универсальные и специальные; виду резки — для разделительной, поверхностной, кислородно-флюсовой, копьевой. В настоящее время широкое применение получили универсальные инжекторные резаки, позволяющие резать сталь толщиной от 3 до 300 мм. Схема газокислородного резака показана на рис. 56. В резаке конструктивно объединены подогревающая и режущая части. Подогревающая часть аналогична устройству сварочной горелки. Режущая часть состоит из дополнительной трубки для подачи режущего кислорода и вентиля для регулировки подачи. В мундштуке находятся два концентрически расположенных отверстия для выхода подогревающего пламени и режущей струи. Газы в мундштук подают и регулируют с помощью соответствующих вентилей. Специальные горелки и резаки. Для газопламенной обработки материалов наряду с универсальными используют специальные го-.релки и резаки для термической обработки, поверхностной очистки, пайки, сварки термопластов, газопламенной наплавки и др., резаки для поверхностной, копьевой, кислородно-флюсовой резки, для резки металла больших толщин. Машины для кислородной резки. Для повышения производительности, качества реза и сокращения тяжелого ручного труда используют машинную резку. Машины для кислородной резки разделяют на два основных типа: стационарные и переносные. Каждая машина состоит из несущей части, резака (одного или нескольких), пульта управления и ведущего механизма. У стационарных машин основным узлом, автоматизирующим процесс резки, является система копирования. В таких машинах применяют принципы механического, электромагнитного, фотоэлектронного, дистанционно-масштабного и программного копирования.

Рис. 4. Схема газокислородного резака:

Р — режущая часть, П — подогревающая часть

Переносные машины изготовляют в виде самоходной тележки, перемещающейся электродвигателем, пружинным механизмом или газовой турбинкой. Машину устанавливают на разрезаемый лист или трубу и направляют по разметке, циркульному устройству, направляющим или гибкому копиру. Основным рабочим инструментом машины для кислородной резки является машинный газовый резак. Используют следующие основные типы машинных резаков: инжекторные, равного давления и внутрисоплового смешения. Реклама:Читать далее:Технология газовой сваркиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|