|

|

Категория:

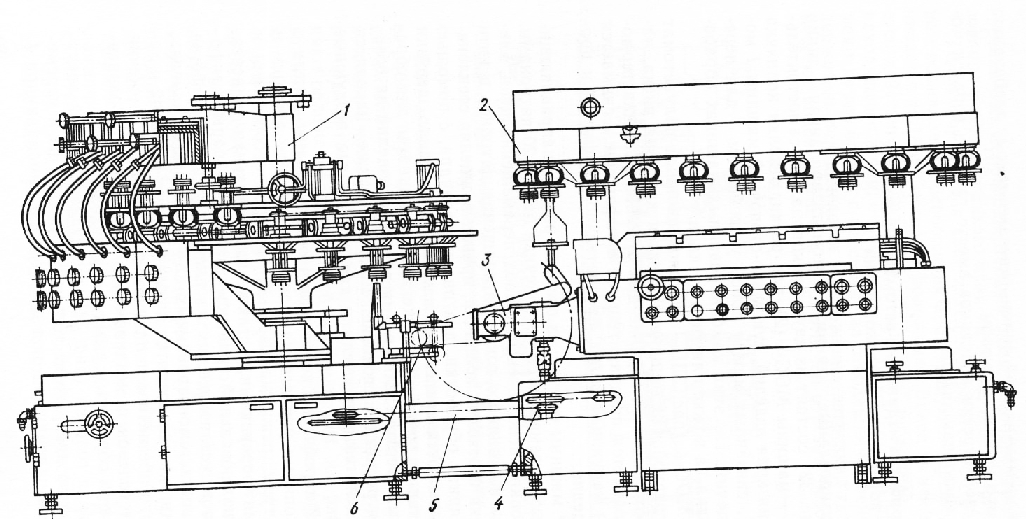

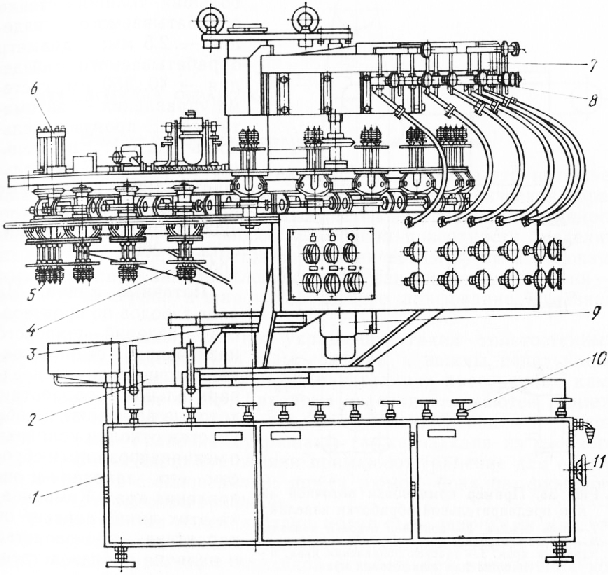

Шлифование и полирование стекла Автоматизированные линии. Автоматизированная линия состоит из двух функционально самостоятельных единиц — машины МОС-1 (2) для резки, отколки колпачка и шлифования края изделий, сушильно-отопочной машины 1 модели МСО-1, связанных между собой устройством 3 для перестановки изделий. На этих комбинированных машинах обрабатывают изделия на ножке или типа стакана. Машина МОС-1 — многопозиционный полуавтомат с ручной загрузкой. На машине наносится круговая риска, нагревается и охлаждается изделие для отколки колпачка термоударом, выполняется предварительное шлифование, снимается внутренний и наружный фацет, окончательно шлифуется и промывается изделие. Головка машины состоит из сварной рамы с направляющими, по которым перемещается бесконечная цепь с 20 патронами. На раме головки расположены: привод перемещения цепи, электродвигатель постоянного тока для вращения патронов в пяти позициях резки и отколки колпачка, привод вращения стеклоизделий на позициях обработки, два пневмоцилиндра, с помощью которых разжимаются крепежные патроны в позициях загрузки и выгрузки стеклоизделий; а также пневмоцилиндры для сброса бракованных стеклоизделий и для поворота изделий на позиции нанесения риски. На головке машины также находятся пневмораспределители, дроссели и соединительные воздушные коммуникации. На столе коробчатой конструкции смонтированы панели с ручками и кнопками управления, приборы контроля электро- и пневмоаппаратуры, режущая каретка, траверса с горелками и охлаждающими форсунками, а также шлифовальная траверса, В состав шлифовальной траверсы входят три пары шлифовальных головок, установленных на планках и два устройства Для снятия фацета, смонтированных на подвижных панелях. В свою очередь, планки крепятся двумя винтами с правой и левой резьбой, что обеспечивает плавную регулировку положения Шлифовальных головок и механизмов снятия фацета в зависимости от диаметра обрабатываемых стеклоизделий. Шлифовальная головка представляет собой электродвигатель, ротор которого не только вращается, но и перемешается в осевом направлении под действием пневмоцилиндра.

Рис. 1. Автоматизированная линия для удаления стеклобоя

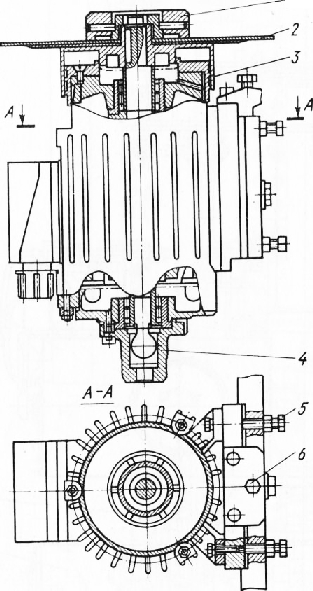

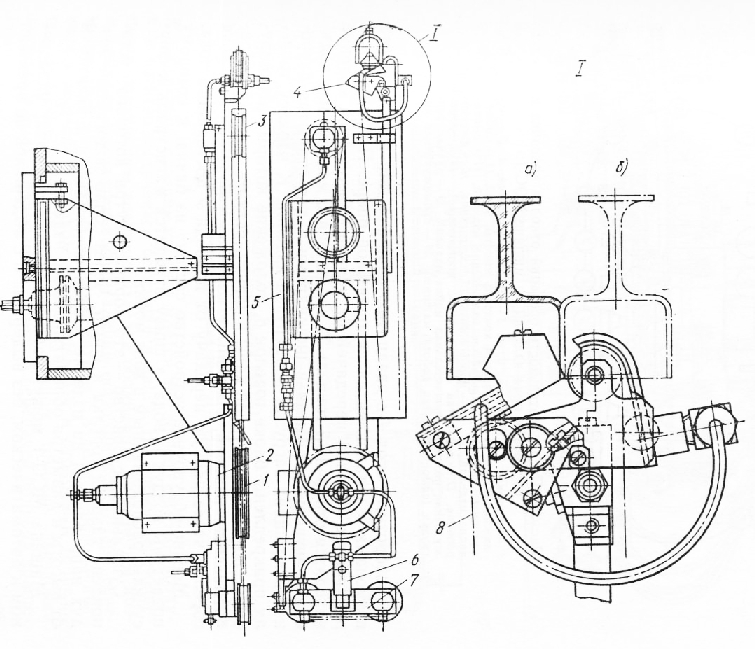

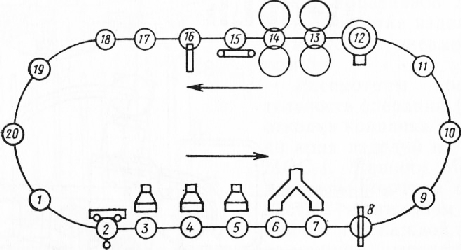

На шпинделе шлифовальной головки установлен фланец и алмазный круг, закрепленный на фланце крепежной гайкой. Механизмы снятия внутреннего и наружного фацета идентичны и представляют собой сварную панель, на которой установлены фацетирующая головка, направляющие ролики и электродвигатель, передающий движение абразивной ленте. При обработке изделие прижимается пневмоцилиндром. Рассмотрим последовательность операций отколки колпачка и обработки края изделий на машине МОС-1. Машина МОС-1 — карусельного типа с прерывистым движением стола, причем при каждой остановке машины выполняется определенный комплекс операций. На позиции рабочий вручную загружает изделие, которое закрепляется автоматически колпачком вниз в трехкулачковом реечном патроне. На позиции 2 наносится надрез, а на позициях 3…5 откалывается колпачок, который падает под действием собственной силы тяжести в бункер для боя. После охлаждения (позиции 6, 7) изделие передается на автоматический контроль высоты (позиция 8). После промежуточных позиций 9, 10, 11 изделие на позиции 12 смачивается водой и поступает на шлифование края (позиция 13, 14). На позиции 15 фугуется край, а на позиции 16 — производится фацетирование. Если необходимо, на позиции 17 производится тонкое шлифование края. Позиция 18 — заключительная мойка изделия. На позиции 19 машина разгружается. Если машина МОС-1 работает в составе линии ЛОКС-1, то на позиции 20 изделие с помощью переставителя передается на машину МСО-1. Машина МСО-1 предназначена для автоматической мойки и отопки края изделий на ножке или полых изделий типа стакана, работает как в составе автоматизированной линии ЛОКС-1, так и самостоятельно.

Рис. 3. Шлифовальная головка машины МОС-1:

1 — крепежная гайка, 2 —алмазный круг, 3 — фланец, 4 — пневмоцилиндр, 5, 6 — регулировочные болты

Рис. 4. Механизм снятия внутреннего и наружного фацет машины МОС-1:

1 — шкив, 2 — электродвигатель, 3 — направляющие ролики, 4 — фацетирующая головка, 5 — панель, 6 — пневмоцилнндр, 7 — рычаг, 8 — абразивная лента; 9 — положения головки при снятии фацета: а —наружного, б — внутреннего

Станина представляет собой сварную раму, закрытую защитными кожухами. На раме неподвижно установлена колонна с мальтийским механизмом, привод и пневмогидрогазовый блок.

Рис. 5. Последовательность операций отколки колпачка и обработки края изделий на машине МОС-1:

1— загрузка, 2 — надрезка, 3, 4, 5 — отколка колпачка, 6, 7 — охлаждение, 8 — автоматический контроль высоты, 9, 10, 11 — промежуточные операции, дальнейшее охлаждение изделий, 12 — смачивание изделий, 13, 14 — шлифование, 15 — фугование, 16 — фацетирование, 17 — доработка края (тонкое шлифование), 18 — промежуточная позиция, окончательная мойка изделий, 19 — ручная разгрузка (самостоятельная работа машины), 20 — промежуточная позиция

Поворотный стол с двадцатью вращающимися зажимными патронами установлен на неподвижной опоре. Патроны поворачиваются реечной передачей от копира. На опорной колонне находятся отопочный тоннель, кронштейн с механизмом подъема и опускания тоннеля и цилиндрами для открытия патронов в позициях загрузки и выгрузки изделий. К каркасу тоннеля прикреплены блоки горелок, положение которых регулируется с помощью винтовой пары в зависимости от диаметра обрабатываемых изделий. Патроны с изделиями вращаются в зоне горелок через цепную передачу от привода постоянного тока. Моечно-обдувочное устройство состоит из бачка, к которому подведены воздух и вода, а снизу отводится магистраль к форсункам, расположенным в зоне мойки. Сушильное устройство — это корпус, внутри которого установлена газовая горелка и сопло. Через сопло подогретый воздух направляется на изделие. Сопло подбирают в зависимости от высоты и диаметра обрабатываемого изделия. Машина МСО-1 может работать в двух режимах: наладочном и автоматическом, без выдержки и с выдержкой во времени. Загружают машину либо вручную, когда она работает самостоятельно, либо с помощью переставителя с машины МОС-1, когда работает в составе линии ЛОКС-1. Присоска, закрепленная на верхнем рычажном механизме устройства, принимает обрабатываемое изделие из патрона, переносит в зону загрузки и вставляет в патрон сушильно-отопочной машины венчиком вниз.

Рис. 6. Машина МСО-1:

1 — станина, 2 — мальтийский механизм, 3 — колонна, 4 — поворотный стол, 5 — патрон, 6 — цилиндр, 7 — отопочный тоннель, 8 — блок горелок, 9 — привод вращения патронов, 10 — пневмогидрогазовый блок, 11 — привод

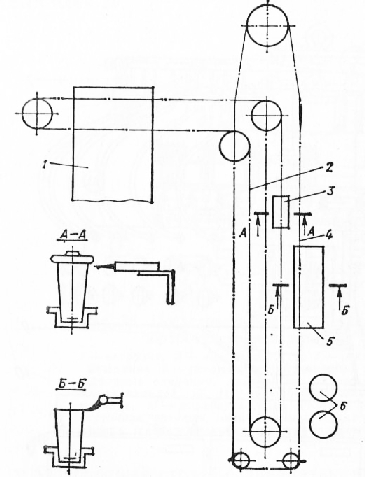

В следующей позиции изделие моется, после чего сжатым воздухом из него выдувается оставшаяся влага. Во время перемещения в следующую позицию изделие обдувается подогретым воз-Духом для окончательного удаления остатков влаги. При перемещении в следующую позицию патрон с изделием поворачивается и изделие венчиком вверх попадает в отопочный тоннель, где происходит отопка края. В отопочном тоннеле звездочка патрона входит в зацепление с цепной передачей привода вращения патронов. При выходе из туннеля патрон с изделием поворачивается в исходное положение и изделие венчиком вниз освобождается из патрона для дальнейшего транспортирования. Техническая характеристика линии ЛOKC-1: число патронов — 40 шт., высота обрабатываемого изделия без колпачка (мм); наименьшая — 50, наибольшая — 250; наибольшая толщина стенки обрабатываемого изделия — 2,5 мм; диаметр обрабатываемого изделия — 40…150 мм; система управления — автоматическая; производительность (шт/ч): наименьшая — 900, наибольшая — 1800; габаритные размеры (мм): длина — 4200, ширина — 2000, высота — 2000, масса — 4000 кг. Поточные линии. На ряде заводов по производству изделий широкого назначения устанавливают поточные линии предварительной обработки, которые включают в себя участки отколки колпачка с механизированным сбросом его, заправки и оплавления края. Компоновка этих линий зависит от характера производства и наличия производственных площадей. Рассмотрим пример компоновки линии по предварительной обработке стаканов (рис. 7). Конвейер отделения колпачка, начинающийся около печи отжига, обычно располагают на более высоком уровне, чем конвейер оплавления края. После отколки колпачка (положение отколочной горелки по отношению к изделию показано на разрезе А—А) изделие переставляется с конвейера на участок, где установлены машины шлифования края изделий. Затем изделия передаются на конвейер, расположенный на более низком уровне, и на следующей производственной стадии происходит оплавление края (участок, на разрезе Б—Б показано расположение отопочной горелки при оплавлении).

Рис. 7. Пример компоновки поточной линии предварительной обработки изделий:

1 — печь отжига, 2 — конвейер отколки колпачка, 3 — участок отколки колпачка, 4 — конвейер оплавления края, 5 — участок оплавления края, б — машина для шлифования края

Реклама:Читать далее:Общие сведения о гранении и гравированииСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|