|

|

Категория:

Проектирования технологических процессов Далее: Расточные работы и станки Мелкие детали, например «нормали» и другие требующиеся на одн > изделие (автомашину) в значительных количествах, дают часто большие числа их производственной программы, тем более, что такие детали делаются в значительной доле, как запасные части. К такой группе деталей относятся разного рода болты, винты, шпильки, гайки, втулки, мелкие валики, вилочки сочленений, пальцы, различные наконечники, колпачки и пр. В зависимости от производственной программы для таких деталей выбираются либо револьверные станки (если программа невелика), либо одношниндельные или даже многошпиндельные автоматы (при особенно больших размерах программы). Одношниндельные автоматы строятся весьма разнообразных размеров (по диаметру прутка — от 5 до 120 мм). Но следует отметить, что в рассматриваемой отрасли промышленности одношпиидельные автоматы имеют наибольшее распространение в своих малых моделях и отчасти в очень больших моделях, где многошпиндельные автоматы были бы слишком громоздки и тяжелы по своей конструкции. Одношпиидельные же автоматы малых размеров часто обладают (вследствие относительно малых размеров обрабатываемых поверхностей) настолько большой производительностью, что это исключает необходимость применения более сложной и дорогой конструкции многошниндельного автомата.. Многошпиндельные автоматы строятся, как правило, в пределах от 15 до 75 мм (диаметр обрабатываемого прутка). Далее приводится весьма интересное сравнение обработки одной и той же типичной детали из прутка на токарном станке, револьверном, одношпиндельном и четырехшкиндельном автоматах, примерно, при одинаковом режиме резания.

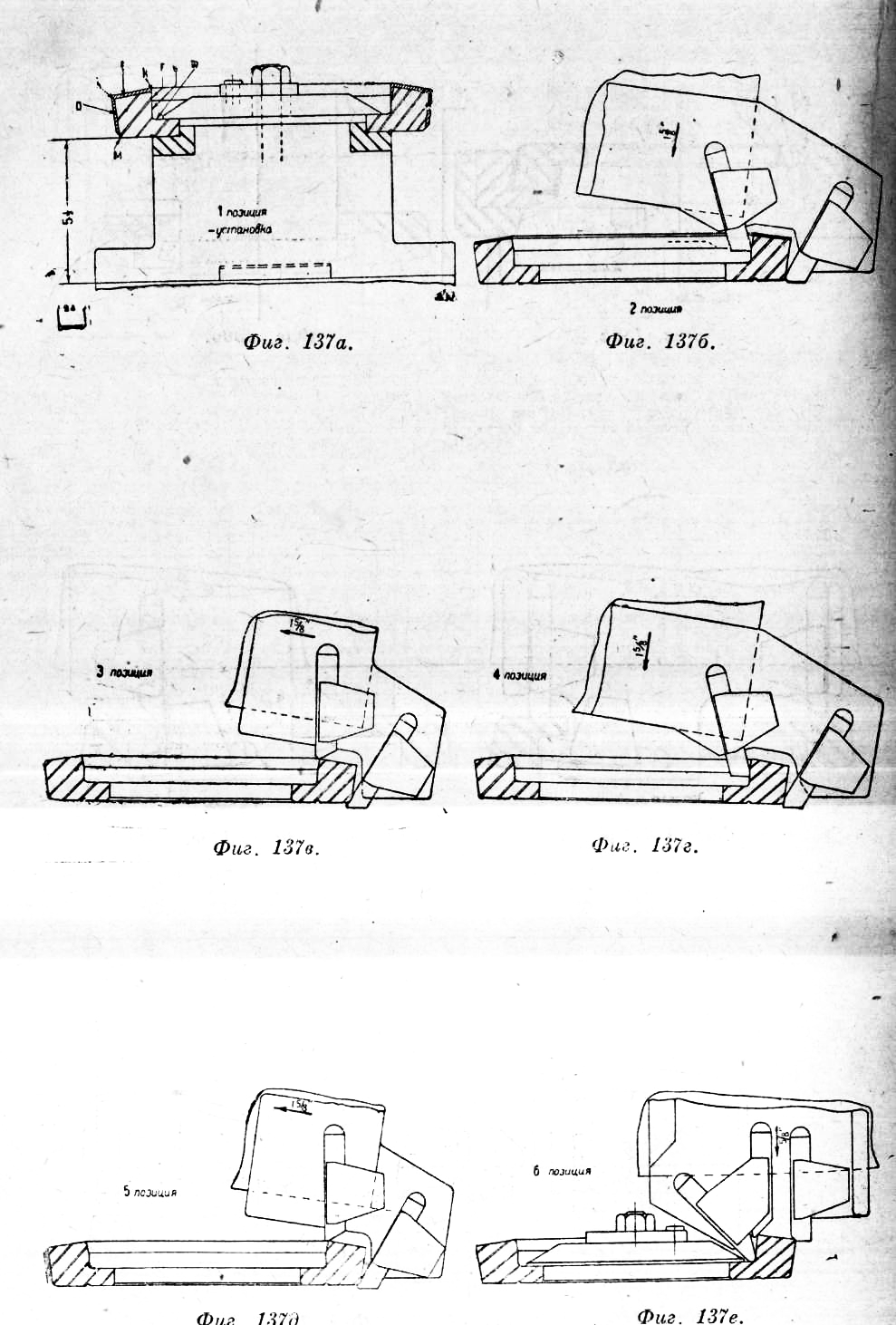

Рис. 1. Обточка ступицы переднего колеса (установка- 1-я).

Рис. 2. Обточка ступицы переднего колеса (установка 2-я).

Рис. 3

Рис. 4. Обточка коронной шестерни на станке Dullard (с одной стороны).

Рис. 5. Обточка коронной шестерни на станке Ballard (с другой стороны).

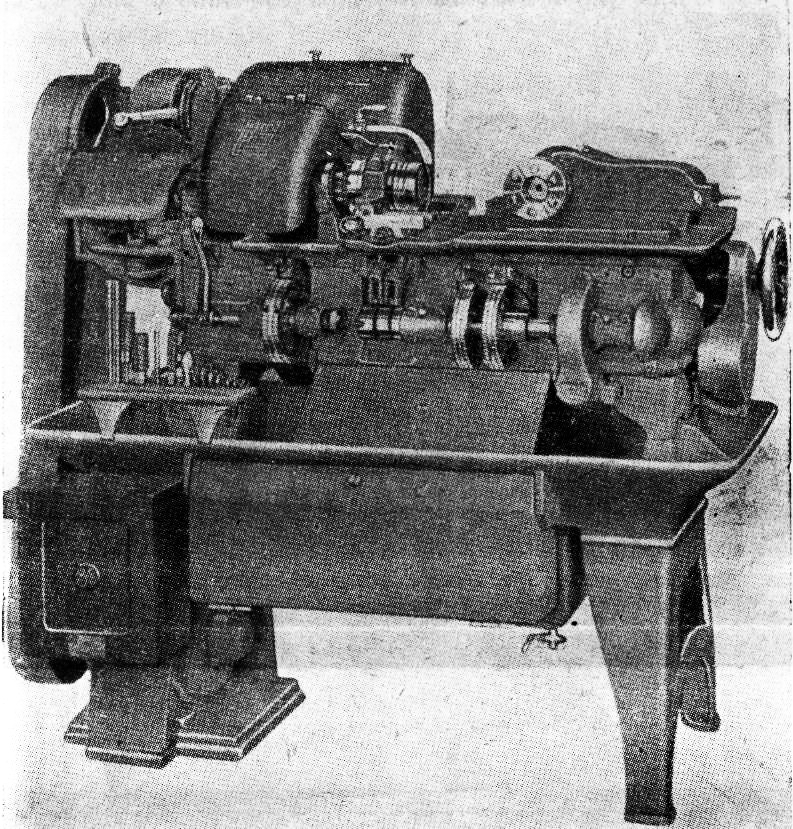

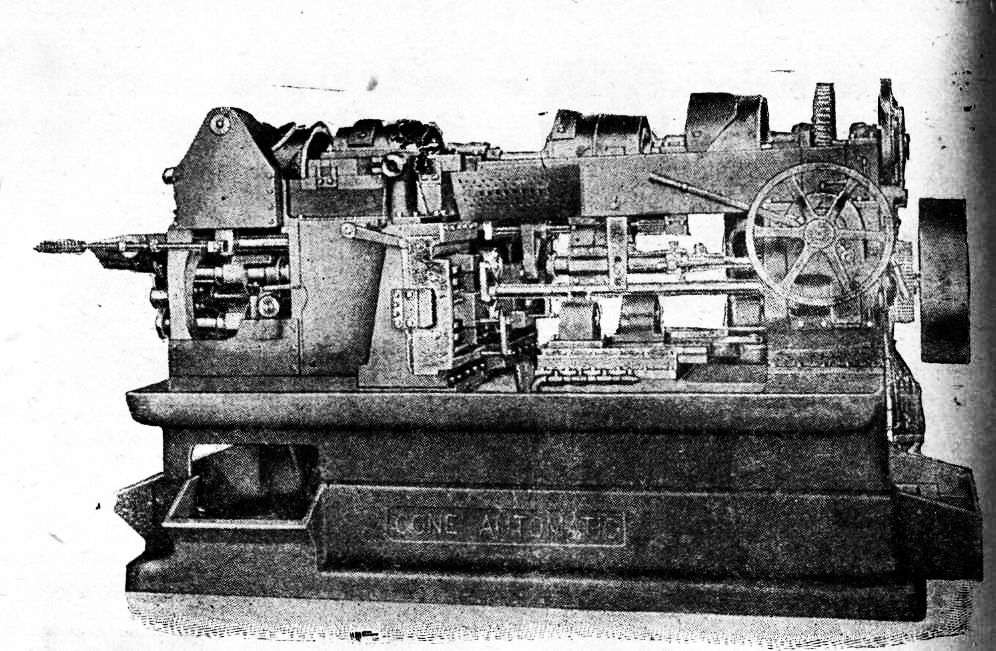

Рис. 6. Автомат фирмы Brown & Sharpe. Полная же стоимость обработки получалась по сравнению с четырехшпиндельным автоматом у одношпиндельного на 27% больше, у револьверного — на 35% и у токарного — на 303%. Но это еще не все: чтобы получились приведенные выше цифры, необходимо, чтобы каждый вид станка был загружен полностью. Для того чтобы четырехшпиндельный автомат мог дать эквивалентную стоимость обработки с токарным станком, он должен быть загружен не менее 28% своего времени и 1%—по сравнению с револьверным. Иначе все экономические преимущества четырехшпиндельного автомата отпадают. Конечно, эти цифры не могут быть приняты в качестве пригодных для всякой прутковой работы, но они дают представление о соотношениях производительности и экономичности указанных типов станков.

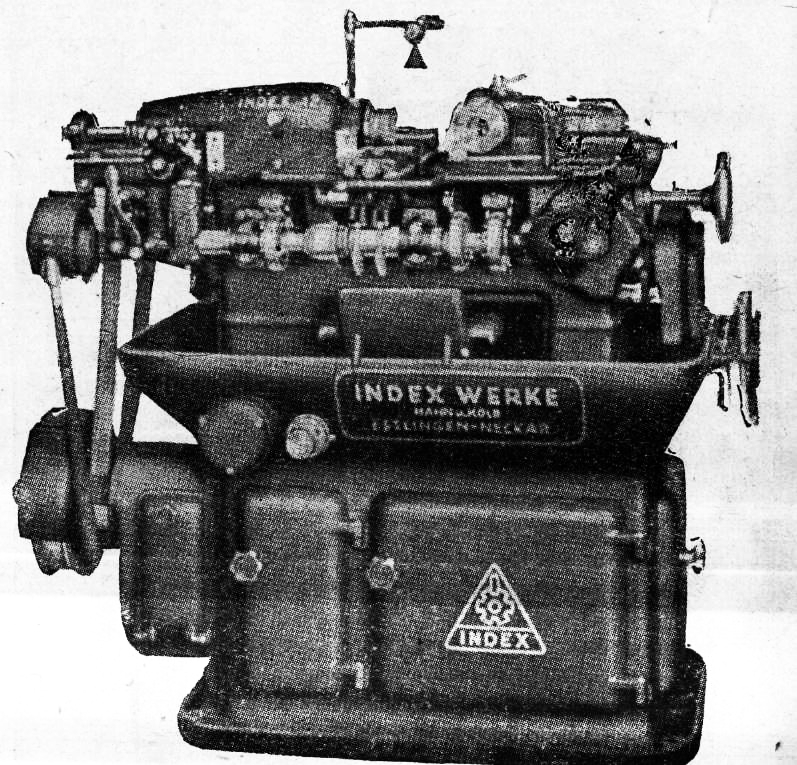

Рис. 7. Автомат фирмы Ilahn Sc Kolb («Index»). Шестишпиндельные автоматы имеют преимущества перед четырехшпиндельными при сложной обработке, хорошо использующей все шпинделя и суппорты, или при двойном делении,— когда за каждый поворот барабана (на две позиции) получается 2 обработанных детали, т. е. когда на четырехшпиндельном автомате или невозможно полностью закончить обработку детали (нехватает суппортов и шпинделей для этого), наоборот, когда достаточно трех шпинделей, чтобы закончить обработку. Типичными автоматами небольших размеров для более или менее сложных работ можно считать револьверные автоматы следующих фирм: Brown & SharpeC” (САСШ), Ludwig Loewe, Index — Hahn & Kolb (Германия) и др. Автоматы этого типа строятся размерами от 5/16 до 7/8 (Brown & Sliarpe) и даже до 42 мм (Index — Hahn& Kolb) (по диаметру максимального прутка); они имеют шестипозиционную головку и работают по схеме револьверного станка. Все движения станка автоматизированы и его обслуживание в рабочем состоянии сводится к зарядке станка прутком, отбору готовых деталей от стружки (в соответственных моделях эта операция отпадает, так как станок может быть снабжен приспособлением, отбрасывающим готовую деталь в специально подставленный ящик) и общему наблюдению за станком (за охлаждающей жидкостью, затуплением резцов, за размерами обрабатываемых деталей — путем проверки на выборку калибром и пр.). Таким образом один рабочий может обслуживать ряд станков (от 4 до 12, в зависимости от сложности деталей и общих условий работы). Кроме того, должны быть установщики, или наладчики, для смены инструментов и наладки станков. Всеми движениями рабочих частей станка управляют два распределительных вала, расположенные вдоль станка с передней и задней его сторон. На этих валах установлены кулачки для управления отдельными движениями станка. На кулачковом валу, расположенном с задней стороны станка, устанавливаются сменные кулачки для осуществления движений револьверной головки, нужных для данной обработки. Ввиду того, что эта группа автоматов подробно описана в ряде книг и брошюр на русском языке, мы не будем в настоящем издании останавливаться на описании их. Существуют еще более простые автоматы для изготовления из прутка простейших по форме деталей (мелкие винты, шпильки и пр.) у тех же фирм, а также и других, как, например, фирм Davenport, Georg Wuttig А. С. (Германия) и пр. Строит также автоматы и для отрезки фирма Brown & Sharpe и др. Головка инструментов имеет 4 рабочих позиции и упор для зарядки; 2 поперечных суппорта. На рис. 141 изображена на подобном станке (немецкой фирмы Boeringer) обработка шестерни из прутка. Время обработки — 12 мин. или производительность 5 шт. в час. За исключением деталей малых размеров одношпиндельный автомат в массовом производстве уступает свое место автомату четырех- и шестишпиндельному, как соответственно более производительному. Некоторые фирмы даже прекратили изготовление ряда моделей одношпиндельных автоматов, заменив их многошпиндельными. Для больших же размеров прутка (свыше 80 мм в диаметре) одношпиндельные автоматы являются более целесообразными, тем более, что многошпиндельные автоматы больших размеров вообще мало строятся.

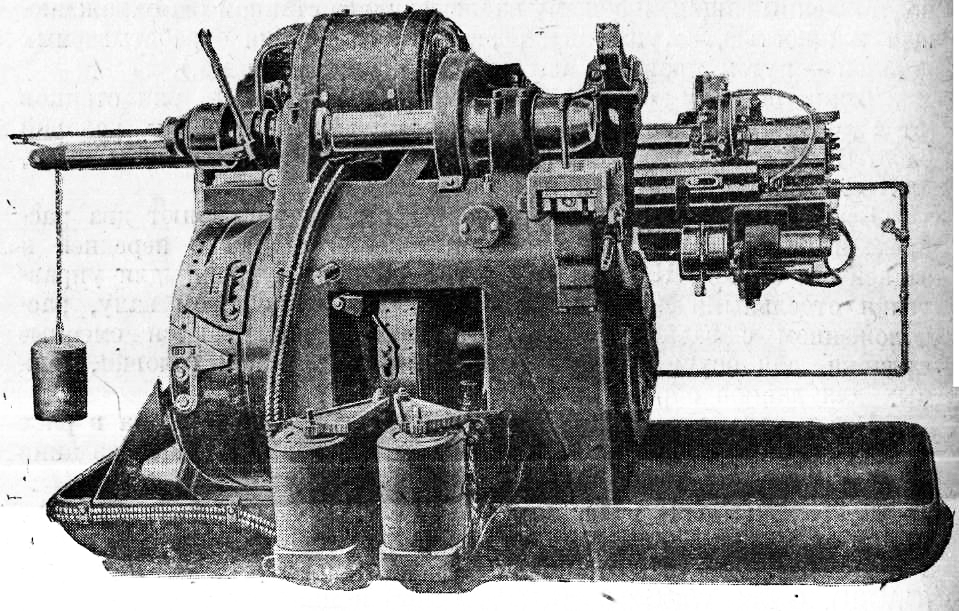

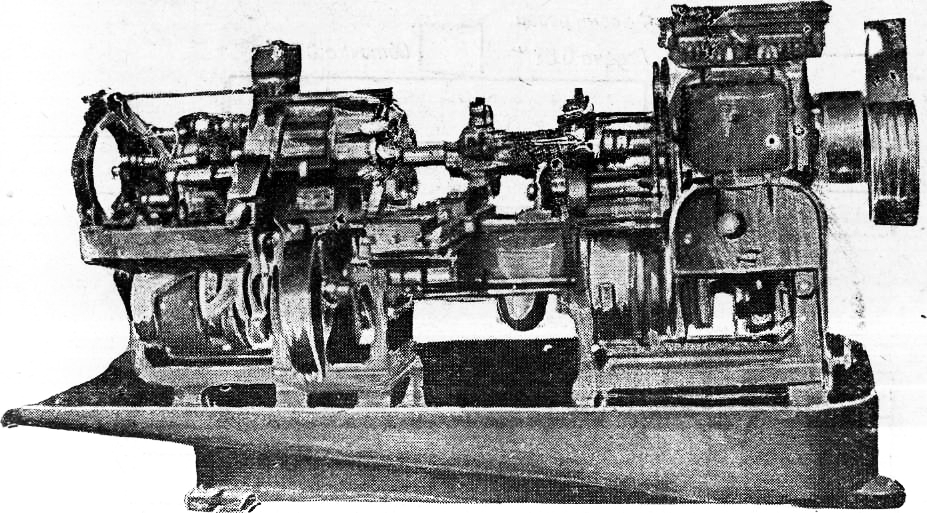

Рис. 8. Автомат фирмы Boeringer. Наиболее распространенными многошпиндельными автоматами в автомобильном производстве можно считать автоматы фирм: Сове Automatic Mch. Сo, New-Britain Mch. Сo, National Acme Co и Alfred Schiitte, Gildemeister, Pittler и др. (Германия). В области крупных и средних моделей многошпиндельных автоматов американский рынок имеет бесспорное преимущество. Конструкция этого автомата отличается во многом от описанных выше автоматов. Распределительный зал со всеми барабанами расположен в верхней части автомата, благодаря чему он хорошо доступен для ухода, ремонта и настройки. Траверса, на которой лежит этот вал, жестко скрепляет обе головки автомата, давая тем самым большую устойчивость станку. Три шпинделя головки инструментов могут иметь независимые вращательные и поступательные движения, давая тем самым широкую возможность выбора режима резания и доведения длительности работы отдельных шпинделей до одинаковой величины.

Рис. 9. Центровка и засверливание.

Рис. 10. Четырехшпиндельный автомат фирмы Cone (передний вид).

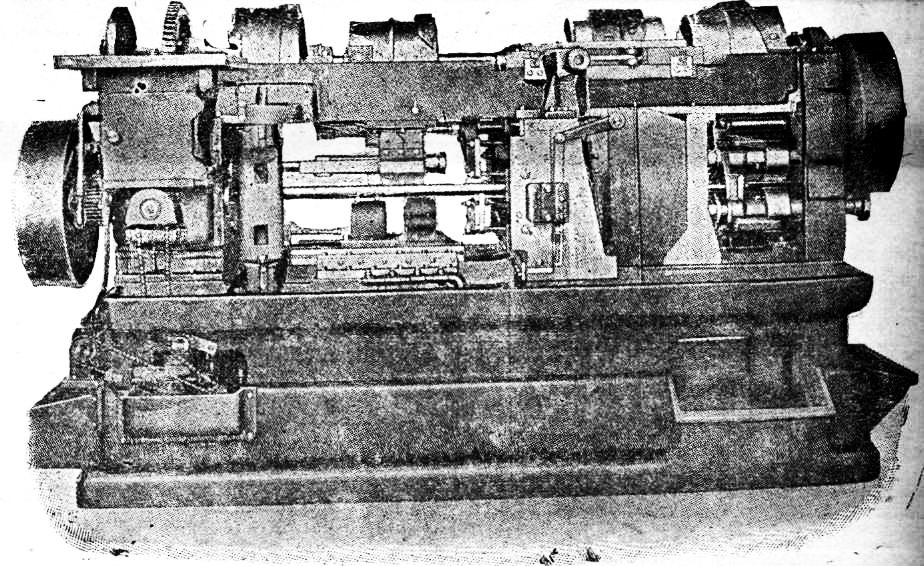

Рис. 11. Четырехшпиндельный автомат фирмы Cone (вид с задней стороны)- Все четыре шпинделя главной головки, несущей патроны для зажима прутков, могут обслуживаться, кроме того, и своими поперечными суппортами также с различными подачами, если это требуется обработкой. Благодаря открытой с обеих сторон конструкции рабочей части станка смена инструментов и настройка станка также значительно упрощаются. Следует отметить, что этот тип автомата в настоящее время пользуется весьма большим распространением в автотракторной и других видах промышленности по своим высоким производственным качествам. На рис. 12 показан шестишпиндельный автомат фирмы «Асте», прутковый материал механизма. Поэтому появляется добавочный распределительный барабан для управления этим механизмом.

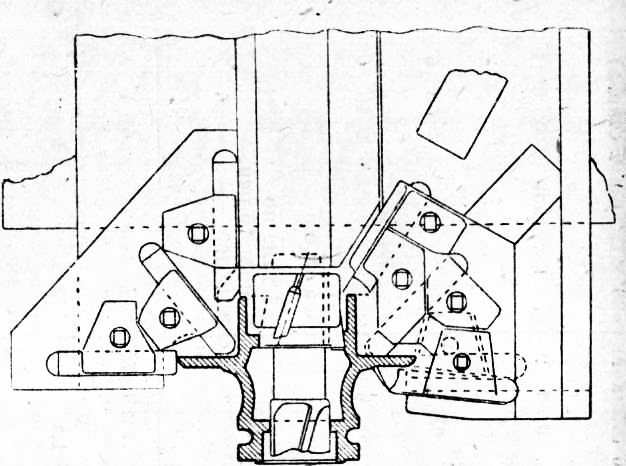

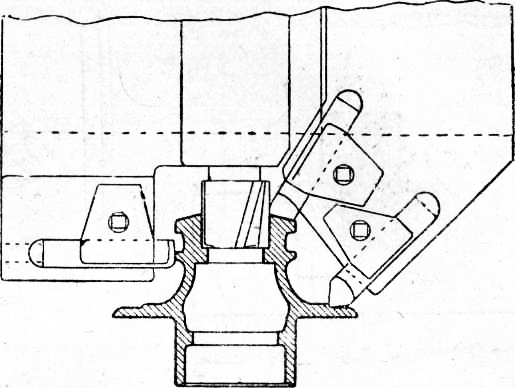

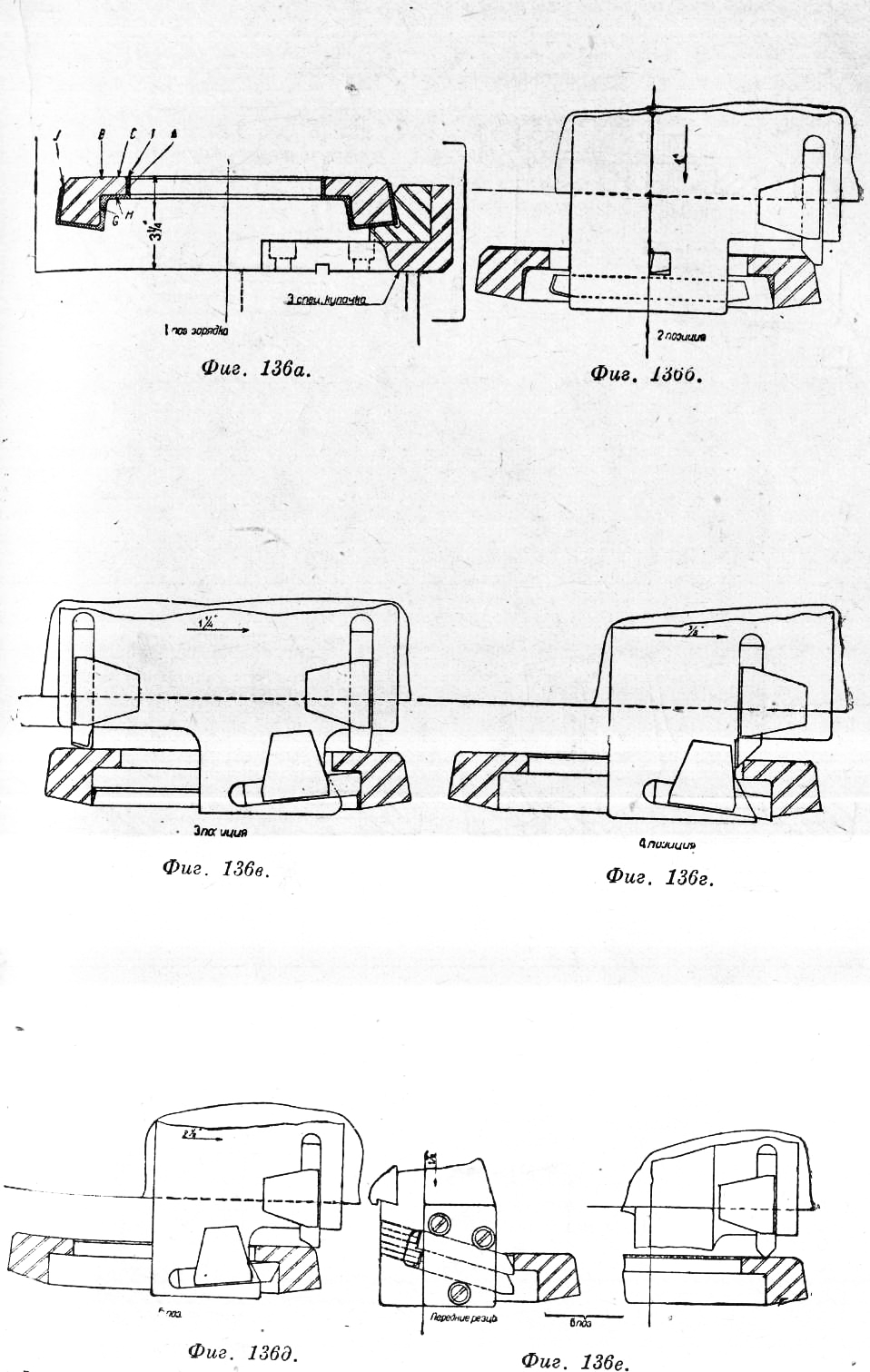

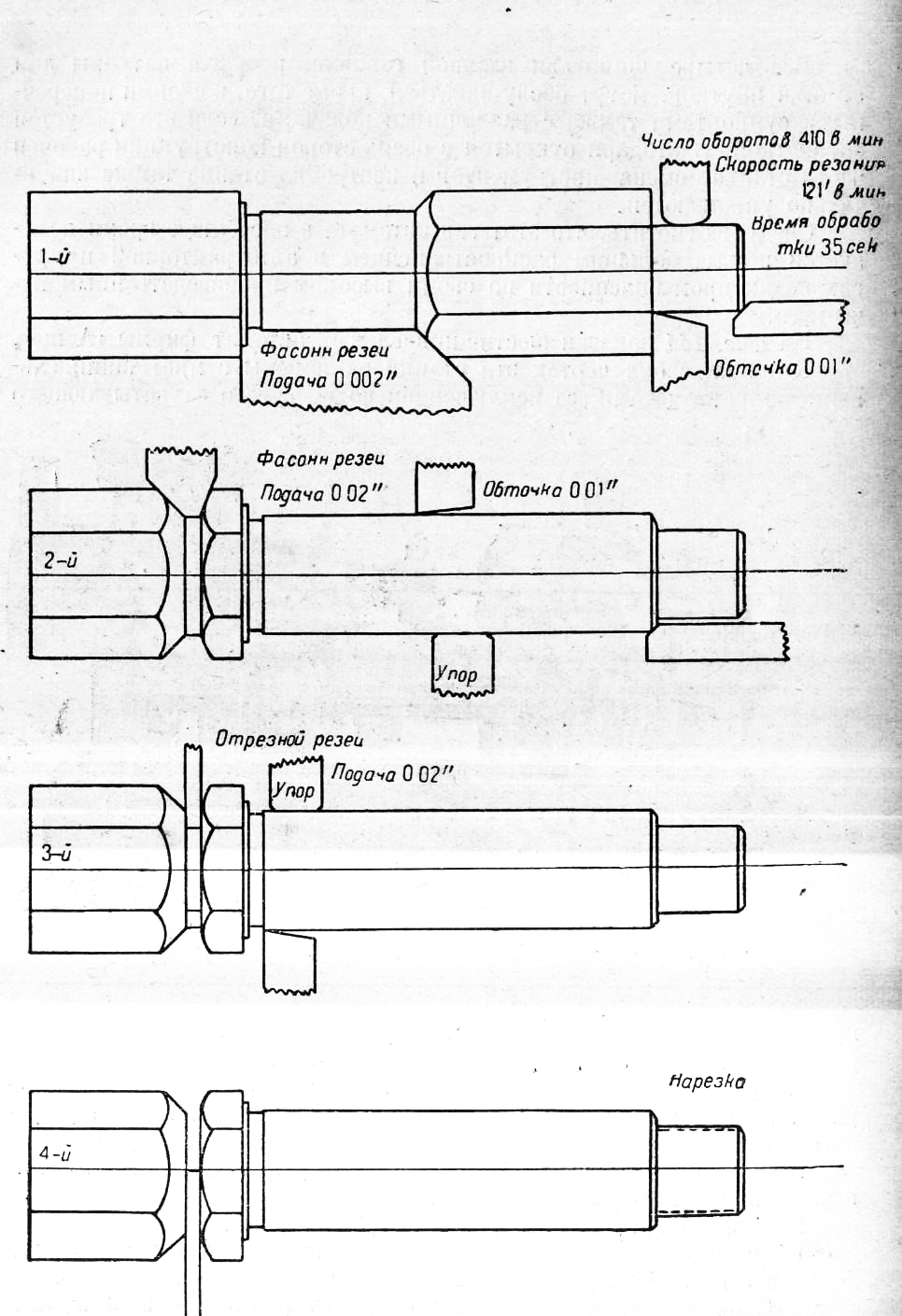

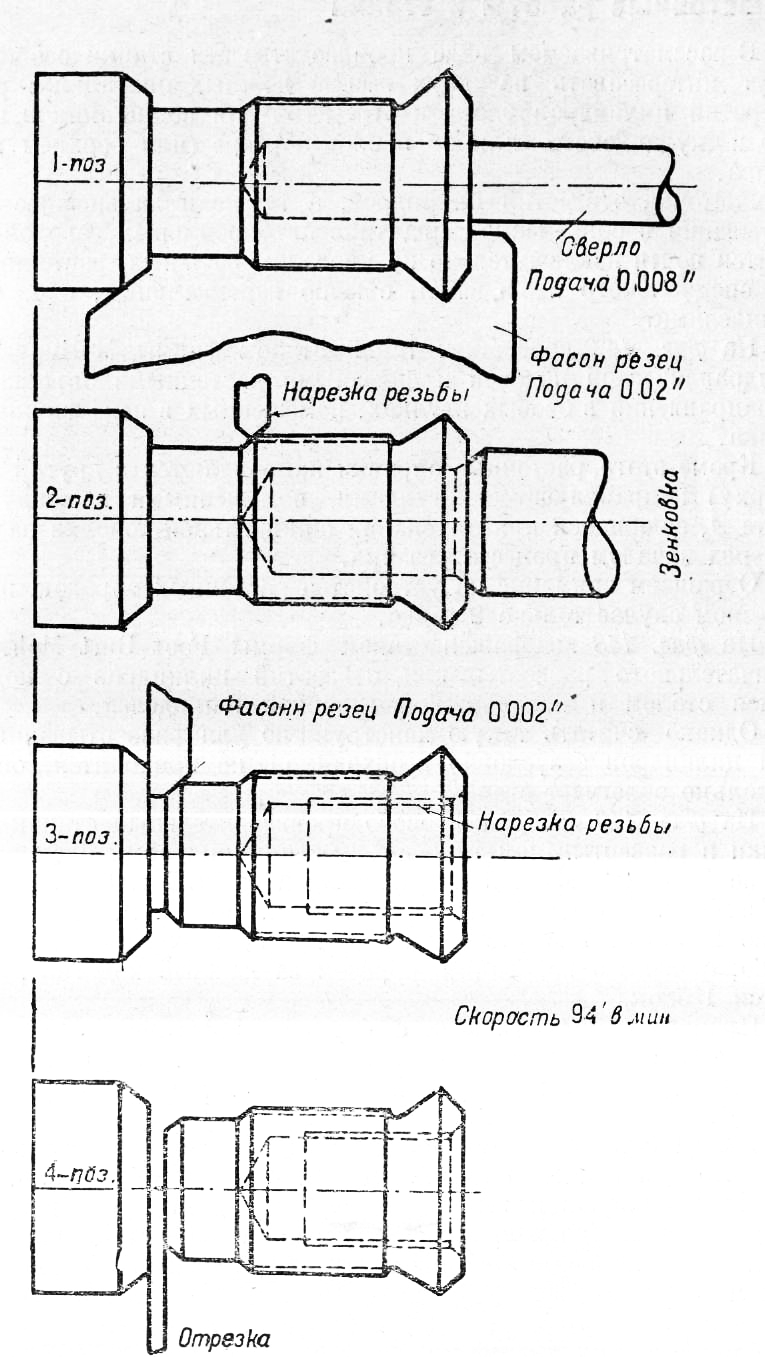

Рис. 12. Пятигипинделъный автомат фирмы Acme. На рис. 13 показана обработка валика из шестигранного материала на четырехшпиндельном автомате «Сопе-1%“». Характер работы, форма инструментов и режим обработки видны из рисунка. Производительность (материал — бессемеровская сталь)— 100 шт. в час или время обработки 36 сек. Максимальная скорость резания — 36,8 м/мин. Производительность — 72 шт. в час.

Рис. 13. Обточка валика на автомате

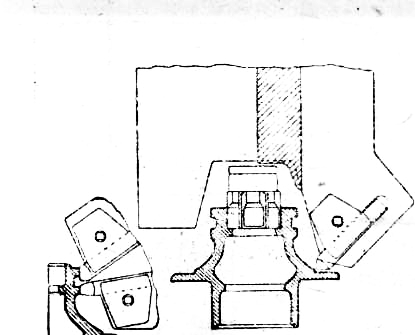

Рис. 14. Обточка втулки на автомат Реклама:Читать далее:Расточные работы и станкиСтатьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|