|

|

Категория:

Практика слесарно-сборочных работ В процессе сборочных работ шабрят поверхности при подгонке сопрягаемых деталей для того, чтобы обеспечить точность формы и размеров или плотное прилегание одной детали к другой. Припуски на шабрение задают в зависимости от размеров пришабриваемых поверхностей и требуемой точности. Например, при размере поверхности 500×500 мм и нормальной точности обработки припуск на шабрение устанавливают равным примерно 0,15 мм, а при размере 500X5000 мм этот припуск увеличивают. Для цилиндрических отверстий диаметром 50 и длиной 100 мм припуск составляет около 0,05 мм, а для отверстий диаметром 200 и длиной 200 мм этот припуск увеличивается до 0.25 мм. В массовом производстве шабрение плоскостей заменено более производительными методами обработки — чистовым строганием широкими резцами и шлифованием. Тем не менее процесс сборки пригонкой сопрягаемых деталей путем шабрения еще широко распространен, особенно в единичном производстве, например, в машино-тракторных мастерских, на ремонтно-сборочных автобазах, в ремонтных цехах и др. Шабрением снимают тонкий слой металла с участков поверхностей детали, соприкоснувшихся при пробе на краску. При последующем шабрении эти пятна становятся все меньше. Для получения хороших результатов следует учитывать то обстоятельство, что шабер, попадая при движении в какое-либо углубление (случайная царапина, риска из-под резца или фрезы), тормозится и, двигаясь дальше по плоскости, вырывает иногда значительную часть металла. В этом случае нужно менять положение угла наклона шабера, и когда шабер, двигаясь к обнаруженной риске, не делает скачков, риска быстро исчезает. Вот почему получил распространение способ шабрения, при котором шабер движется под Углом к образующей поверхности. При вторичном проходе шабер направляют под тем же углом к образующей, но в другую сторону. Результаты шабрения определяют либо по краске, либо всухую, на блеск. Последний способ заключается в том, что при относительном смещении пригоняемых деталей участки контакта их поверхностей начинают блестеть и становятся заметными. Этот способ дает обычно лучшие результаты, так как краска при обильном смазывании может местами залить и несоприкасающиеся участки пригоняемых поверхностей. Количество проб при шабрении зависит от припуска и требуемых параметров шероховатости поверхности. При шабрении точных подшипников обычно производят от двух до шести проб. Шабреная поверхность позволяет использовать самый простой и наиболее доступный метод оценки ее качества по числу пятен н единицу площади. Шабрением можно получить отклонение от плоскостности поверхности от 0,003 до 0,01 мм; за один проход шабером с поверхности снимают слой металла от 0,003 до 0,07 мм; при среднем давлении на шабер толщина стружки составляет не более 0,01—0,03 мм. Требуеглт; качество шабрения в процессе подгонки плоскостей деталей во многом зависит от их назначения при соединении друг с другом. Для плотного прилегания должно быть обеспечено не менее трех пятен на площади 25×25 мм; для получения герметичности число пятен должно быть не более пяти, а при шабрении подшипников качество признается удовлетворительным, если на квадрате 25×25 мм располагается 10—12 пятен. Детали из чугуна шабрят без смазывания. При шабрении деталей из стали или других металлов применяют мыльную эмульсию, керосин и др. Шабрение — трудоемкий и малопроизводительный процесс. Тем не менее шабрение необходимо при сборочных работах, так как при отсутствии нужного оборудования и условий сборки шабрение направляющих станин оборудования и механизмов машин выполняют либо на месте их установки, либо непосредственно в цехе или в мастерских ремонтно-тракторных станций (их устанавливают на плите или жестком полу с помощью клиньев или башмаков). Направляющие деталей машин или оборудования должны быть точно установлены в строго горизонтальном положении (проверка уровнем в продольном и поперечном направлении). Шабрение в этих случаях начинают с наименее изношенной направляющей. Предельные отклонения формы, расположения, параметры шероховатости на поверхности детали указывают на чертежах условными обозначениями.

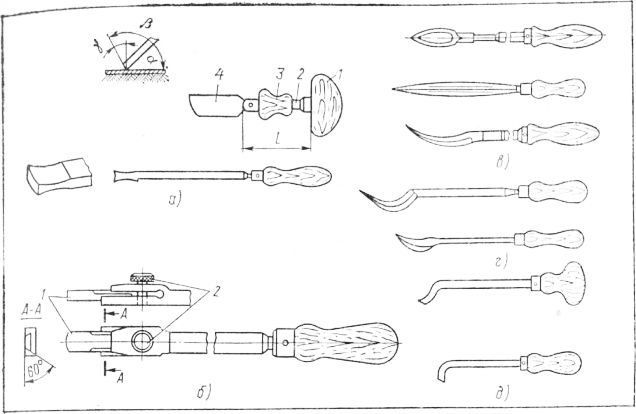

Рис. 1. Форма шаберов: Шаберы изготавливают из инструментальных сталей, легированной стали ШХ15, твердых сплавов, цельными и составными. Режущие части шабера термически обрабатывают до твердости HRCg 58—66. По режущему профилю и форме шаберы делят на плоские с радиусом закругления по торцу, трехгранные с боковыми пазами и фасонные с выпуклыми радиусами на рабочем профиле. Рациональная конструкция шабера с трубчатым стержнем приведена на рис. 1, а. В пазу стержня закреплено лезвие с радиусной режущей кромкой на режущем профиле. При необходимости в пазу стержня закрепляют лезвия с различными профилями режущей части. Стержень имеет длину L = 300 мм, на его конце закреплена деревянная сферическая ручка, предназначенная для захвата правой рукой, а по трубчатому стержню перемещается фасонная деревянная ручка. предназначенная для захвата левой рукой в процессе шабрения. Режущая часть шабера представляет собой режущий клин с углом 75—80°, (для стали), так как при установке шабера под углом 15—25° угол резания 95—105°. Такие углы обеспечивают наиболее легкое снятие металла, так как шабер излишне не врезается в металл. Однако в ряде случаев целесообразно углы назначать в зависимости от характера работы, твердости обрабатываемого металла и формы шабера. Для чернового шабрения мягких металлов применяют плоский шабер специальной выпукло-вогнутой формы заточки на боковых гранях и с выпуклым радиусом на передней грани с поднутрением. В другой конструкции в качестве режущей части используют сменную пластинку из быстрорежущей стали или твердого сплава. При работе такой шабер не затачивают, а доводят. Пластинку, вставленную в паз стержня, зажимают винтом. Трехгранные шаберы применяют в основном для шабрения вогнутых и цилиндрических поверхностей. Шаберы этой конструкции, как правило, изготавливают фасонной формы с продольным желобом с каждой стороны для удобства их доводки. На рис. 1, г представлены шаберы, предназначенные для зачистки труднодоступных мест. Рабочая часть имеет выпуклую форму, при этом режущие кромки расположены по вогнутой их части.

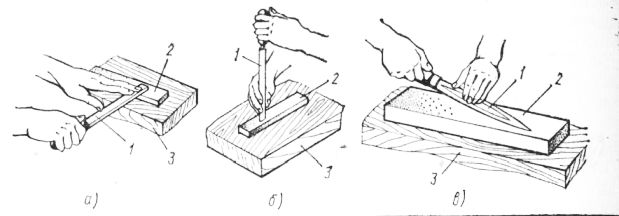

Рис. 2. Доводка режущих граней шабера на оселке: Имеются специальные шаберы-скребки, режущие кромки которых находятся на отогнутой части; они также предназначены для зачистки поверхностей в труднодоступных местах. После заточки режущих граней шабера получаются заусенцы и неровности, поэтому его после заточки правят (доводят). После доводки при увеличении в 2,5 раза на его режущих гранях не должно быть неровностей, снижающих качество шабрения. Шабер доводят на абразивных брусках зернистостью 90 и выше. Поверхность бруска смазывают тонким слоем машинного масла. Вместо оселка при заправке шаберов можно применять ровную чугунную плитку, которую покрывают жидкой пастой из наждачного порошка с машинным маслом. Во время доводки шабера оселок помещают на деревянную неподвижную подкладку, в которой вырезано гнездо по размеру оселка. При доводке одну из плоскостей шабера кладут на поверхность оселка и придерживают правой рукой, а тремя пальцами левой руки прижимают шабер к поверхности оселка и одновременно обеими руками перемещают шабер по поверхности оселка. При доводке торцовой части шабер кладут на оселок, двумя льнами левой руки удерживают шабер, слегка прижимая его к оселку, а правой рукой, удерживая шабер в вертикальном положении, совершают колебательные движения. После доводки (заправки) режущей части шабер правят по плоскости (участки широких граней, прилегающие к торцу). Двумя руками удерживая шабер в горизонтальном положении на оселке, перемещают его вдоль режущих кромок. Для точного шабрения и окончательной доводки режущей части шабера применяют пасту ГОИ. Пластинки из твердых сплавов доводят на алмазном круге. Шабер рекомендуется заправлять сразу, как только он начнет проскальзывать по обрабатываемой поверхности. В среднем за 8 ч работы шабер заправляют несколько раз. Реклама:Читать далее:Шабрение поверхностей деталей в процессе сборкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|