|

|

Категория:

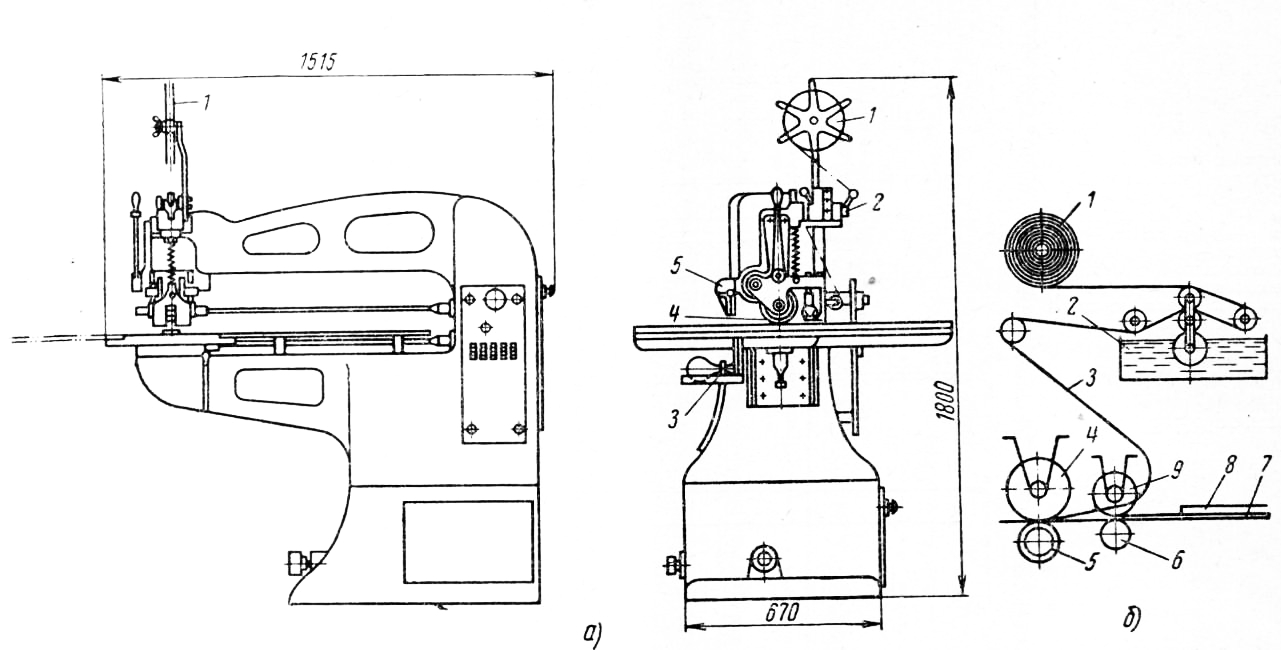

Производство клееной фанеры Куски сухого шпона перед обработкой сортируют по толщине и ширине. Кусковой шпон, идущий в продольную переработку, должен иметь ширину не менее 100 мм. Подбор кусков шпона по ширине уменьшает потери материала при фуговании кромок. Сращивание продольных кусков в листы шпона сводится к их склейке вдоль продольных кромок (ребро-склейка). Качество ребросклейки зависит от состояния продольных кромок кусков шпона. Поверхность боковых кромок должна быть ровная, кромки параллельными. Кромкофугование. Боковые кромки кускового шпона обрабатывают на кромкофуговальных станках, которые различают: Наибольшее распространение на предприятиях фанерной промышленности получили кромкофуговальные станки с периодической подачей КФ-7. Кромкофуговальный станок имеет литую станину с направляющими, по которым движется каретка, несущая на вертикальном валу ножевую головку и на горизонтальном валу — пилу. Электродвигатель через Шестеренчатый редуктор, зубчатую рейку и шестерни приводит в движение каретку, на которой находятся два электродвигателя: вертикальный, предназначенный для вращения ножевой головки, и горизонтальный— для вращения пилы.

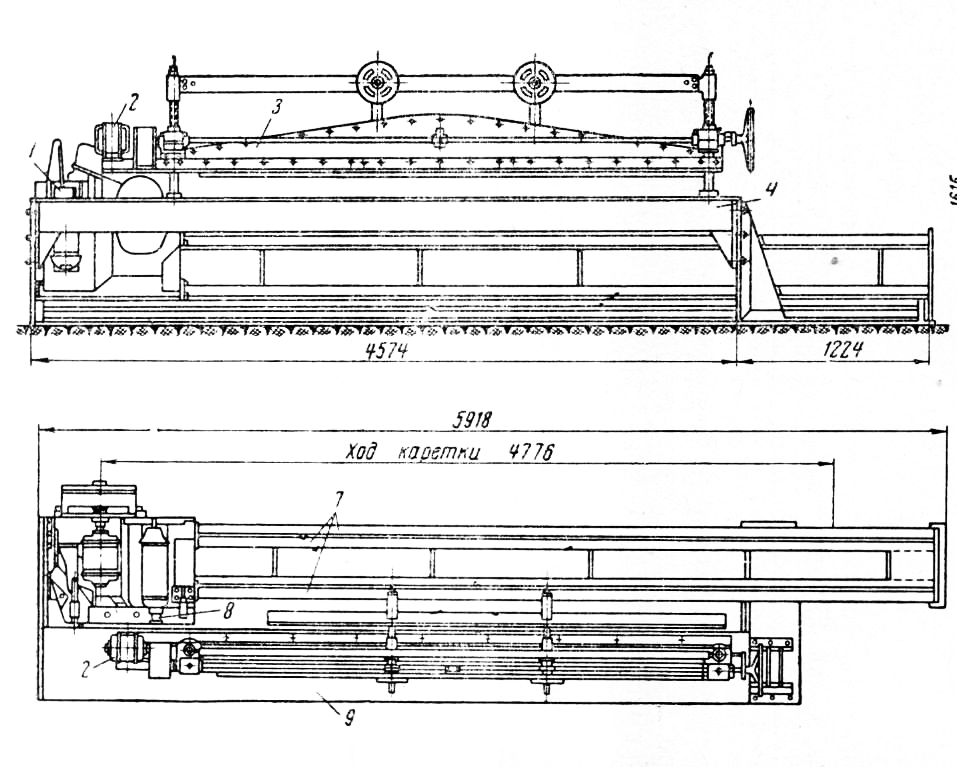

Рис. 1. Кромкофуговальный станок с периодической подачей КФ-7: Подобранную для фуговки пачку шпона укладывают на стол 9. Края пачки выравнивают по линейке. Пачку зажимают прижимной балкой. При фуговании пила идет впереди фрезерной головки, которая обрезает края шпона. Специальное приспособление, устроенное на каретке, регулирует толщину снимаемой стружки. Когда каретка доходит до упоров, положение которых зависит от длины обрабатываемого материала, срабатывают концевые выключатели и каретка возвращается в исходное положение. Прижимная балка 3 поднимается, пачка шпона поворачивается на 180° и процесс фуговки повторяется. В это время прифугованная сторона пачки смазывается клеем. Для ведения высококачественного фугования необходимо, чтобы поверхности стола и прижимной балки были параллельны. Нельзя допускать качания каретки и слабины в ее поперечном направлении. Слабина вызывает биение ножей и неуравновешенность вращения ножевого вала станка. Качество отфугованной поверхности проверяют, соединяя на ровном столе смежные кромки двух отфугован-ных полос шпона. Затем так же проверяют противоположную кромку одной из отфугованных полос. Качество фугования зависит от точности настройки ножей фрезы. Ножевая головка должна прочно сидеть на валу. Угол заострения ножей фрезы должен быть в пределах 30—35°. Станок КФ-8 рмеет специальное загрузочное устройство. Шпон укладывают на поворотный стол, который в момент загрузки находится в наклонном положении. Кромки кусков выравнивают для получения минимального припуска на обработку. Гидроцилиндр поворачивает загруженный стол в горизонтальное положение. Пачка шпона автоматически сталкивается на стол станка и зажимается прижимной балкой. Клей на пачки шпона наносят не вручную, а с помощью специального клеенамазывающего устройства 2, имеющего конусный диск с углом при вершине 90° и поверхность, покрытую пористым полиуретановым слоем. Клеевая ванна находится в водяной герметической рубашке, подогреваемой электронагревателями. Необходимую температуру поддерживают терморегулятором. Ребросклеивание клеем. Шпон полного формата из кускового шпона получают на безленточном и ленточном ребросклеивающих станках. На станках ленточного типа склеивание происходит при помощи гуммированной (клеевой) ленты. На станках безленточного типа клей наносят на прифугованные кромки при обработке их на кромкофуговальном станке. Наиболее совершенным способом ребросклеивания является безленточное соединение кускового шпона. Этот способ состоит в том, что клей наносят на прифугованные кромки шпона и пропускают под горячим утюгом, обогреваемым электрическим током.

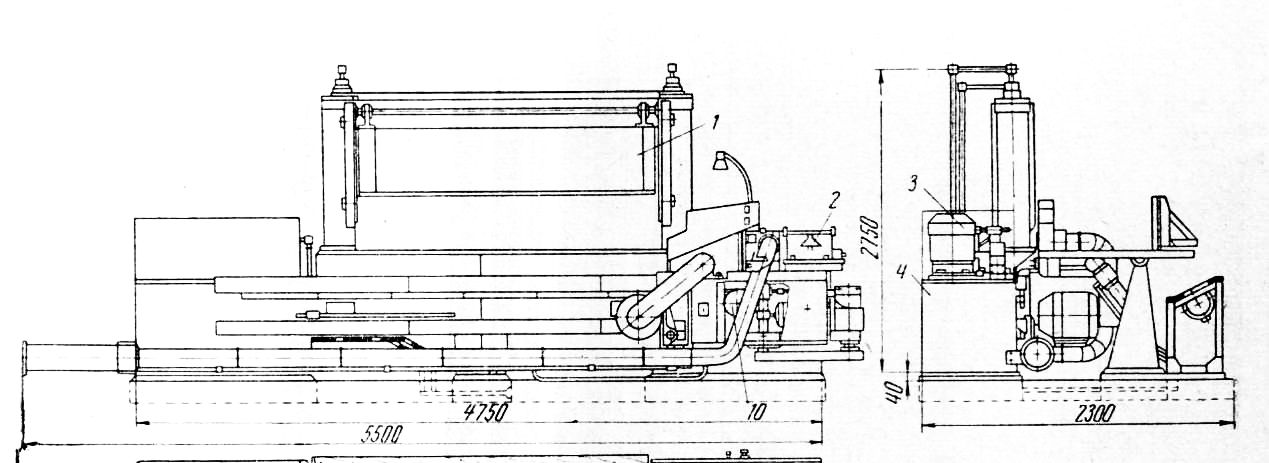

Рис. 2. Кромкофуговальный станок КФ-8: Безленточные ребросклеивающне станки бывают двух типов: с продольной и поперечной подачей. Безленточный ребросклеивающий станок РС-5 с продольной подачей предназначен для склеивания на ребро полос шпона, предварительно смазанных клеем.

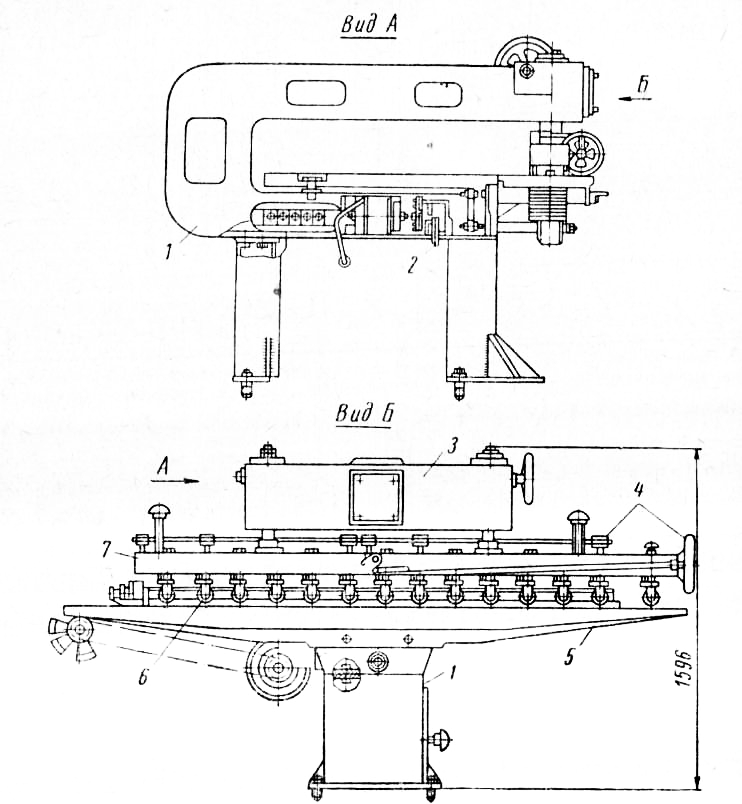

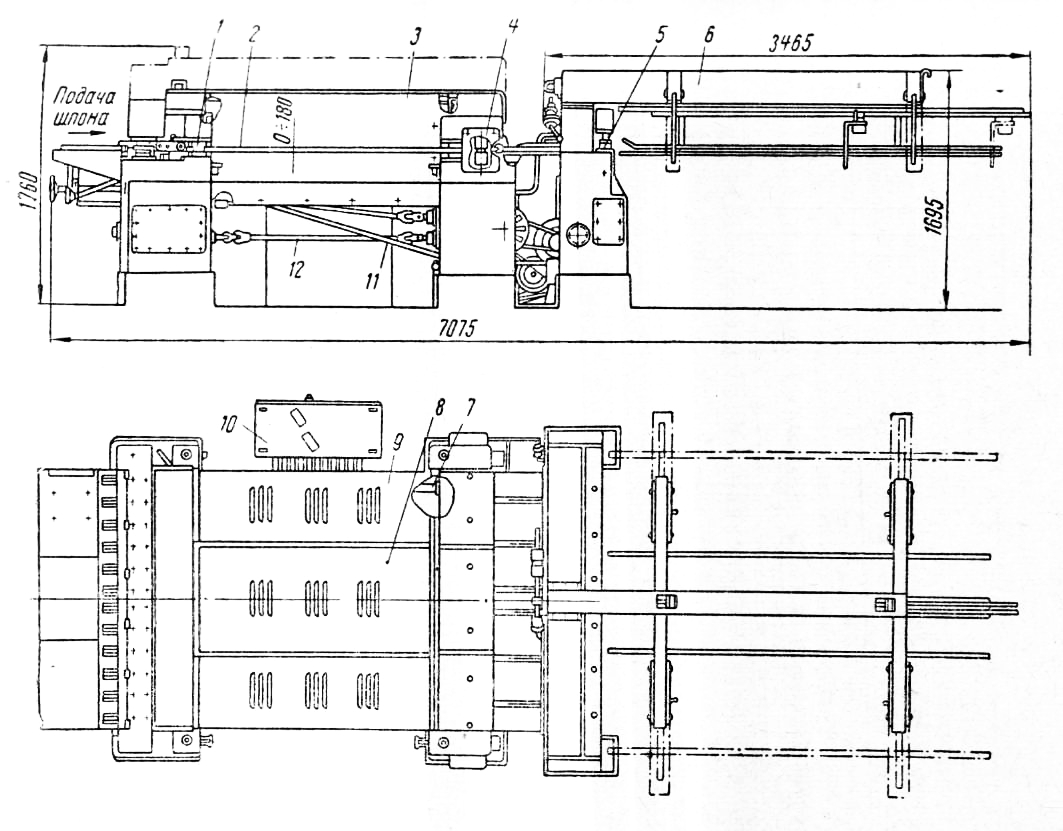

Рис. 3. Безленточный рсбросклеивающий станок PC 5 с продольной подачей: Станок состоит из С-образной чугунной станины, укрепленной на нижней сварной станине, фрикционного вариатора скоростей, смонтированного на С-образной станине и приводимого в движение электродвигателем, нижнего неподвижного стола, верхней подвижной траверсы, на которой смонтированы верхние подогреватели и стягивающие ролики. Траверса снабжена механизмом регулирования толщины стопы шпона, вмонтированным в станину. Каждый ролик имеет устройство для регулирования движения в горизонтальной и вертикальной плоскости. Кроме механизма подачи верхней траверсы, имеется механизм одновременной настройки поджима всех стягивающих роликов. В стол 5 вмонтированы два нижних подогревателя, пластинчатый транспортер на роликовой цепи, механизм смачивания кромок раствором формалина и направляющее приспособление для шпона. Температуру верхнего и нижнего подогревателей, нагреваемых электрическим током до 180—200 °С, регулируют двумя терморегуляторами. Подогреватели включают с помощью выключателей. Станок имеет микрометр для измерения толщины шпона и термометр для определения температуры обогревающих приспособлений. Станок обслуживают двое рабочих. Все операции (захват прижимными роликами кусков, их смачивание 8%-ным раствором формалина, нагревание клеевой прослойки и плотное прижимание полос шпона кромками одна к другой при пропускании их через станок) выполняют соответствующие механизмы станка. Вручную только подают шпон на направляющие линейкг и снимают со станка полноформатные листы. Перед пуском ребросклеивающего станка необходимо тщательно проверить температуру нагревающих элементов, так как при низкой температуре процессы плавления и затвердевания клея до выхода шпона из станка могут не закончиться и шов расклеится. К дефектам безленточного способа склеивания кусков шпона с продольной подачей следует отнести: продольное смещение полос шпона относительно друг друга вследствие неравномерного захвата шпона приемными роликами или неправильной загрузки кусков шпона в станок; неплотный клеевой шов из-за некачественной прифуговки кромок полос шпона или недостаточного прижима конусных роликов; расклеивание шва вследствие низкого качества клея, слабого раствора формалина, повышенной влажности шпона, недостаточного нанесения клея. Ребросклеивающий станок РСП-2 с поперечной подачей кускового шпона более совершенен. Он служит для ребросклеивания кромок шпона, предварительно смазанных клеем на кромкофу-говальном станке. В этом случае после склейки кусков образуется непрерывная лента шпона, которую можно разрезать на листы необходимых размеров. В отличие от ребросклеивающих станков с продольной подачей, где сближение и поддержание контакта кромок шпоиа осуществляют конусные ролики, в станке с поперечной подачей сближение происходит за счет разности скоростей подающих роликов и транспортера в зоне нагрева. Установленные в зоне нагрева термоэлементы поддерживают температуру среды в пределах 160—220 °С. Из станка шпон выходит непрерывной лентой, ширину которой регулирует конечный выключатель. Он также приводит в движение ножницы, которые режут ленту шпона. Синхронно с ножницами работает шпоноукладчик 6. Направляющие, поддерживающие лист шпона, расходятся, и лист падает на расположенную под ним вагонетку. По мере того, как стопа нарезанных листов шпона достигнет определенной высоты, укладчик прекращает работу. Производительность ребросклеивающих станков с поперечной подачей кусков шпона в 3—4 раза больше, чем у станков с продольной подачей, и составляет 8—10 мъ в смену полноформатного шпона. Станок обслуживает один рабочий. Для склеивания кускового шпона применяют синтетические клеи марок МФС-1, М-60, М-70. Ребросклеивание гуммированной лентой. Кроме безленточного соединения кускового шпона, существует ленточный способ, основанный на применении в качестве клеевой основы гуммированной ленты шириной 20—25 мм, одна сторона которой покрыта мездровым клеем. Склеивание кусков шпона по такому способу выполняют на ленточном ребросклеивающем станке РС-6. Он имеет станину консольной формы и стол, на который рабочий вручную укладывает куски шпона.

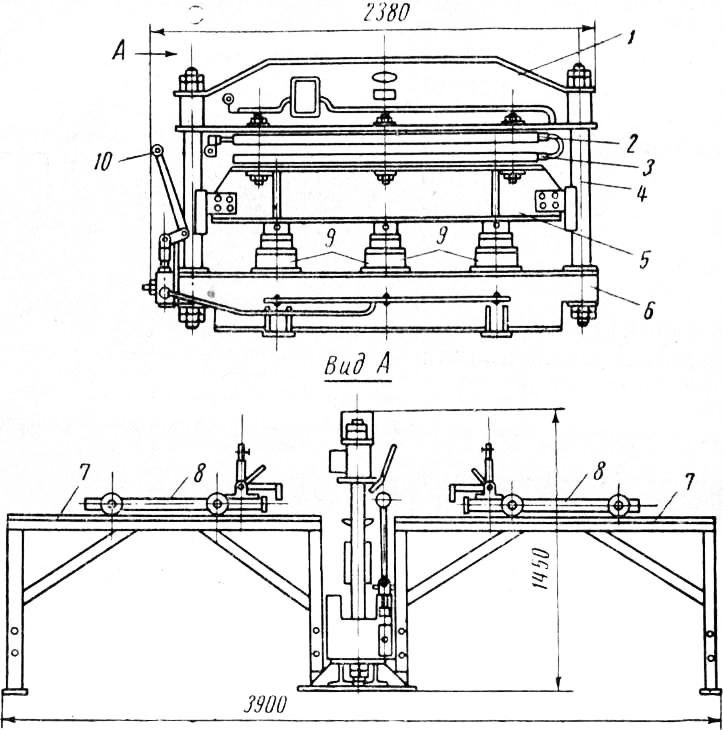

Рис. 4. Ребросклеивающий станок с поперечной подачей РСГ1-2:

Рис. 5. Ленточный ребросклеивающий станок РС-6: Принцип работы станка основан на том, что гуммированная лента проходит через ванночку с водой, а затем пропускается через обогреваемый электричеством ролик, под который одновременно поступают плотно прижатые кромками друг к другу два куска шпона. Под действием температуры бумага склеивается со шпоном и подсушивается. Установив ленту в катушке станка, ее подводят под горячий цилиндрический ролик и пускают станок. Ролики в ванночке смачивают пленку клея водой. В местах перегиба клеевой пленки поставлены цилиндрические ролики, которые вращаются в регулирующихся центрах во избежание перекоса ленты. Два куска шпона, плотно прижатые к направляющей линейке 8, подаются под вращающийся верхний и нижний рифленые ролики, которые двигают их под горячий гладкий ролик. Ролик нагрет до температуры 70—80 °С. За первой парой кусков шпона пускают вторую, в торец первой паре. Обрезает ленту второй рабочий вручную по торцам склеенных кусков. Ребросклеивание с помощью гуммированной ленты выполняют также на ленточном ребросклеивающем станке РС-7, который имеет улучшенную конструкцию механизма настройки на склеивание шпона различной толщины. Вместо нижних конусных роликов применена специальная пластинчатая втулочно-роликовая цепь. Дефекты склеивания кусков шпона ленточным способом те же, что и при безленточном. Кроме того, шпон может отставать от клеевой ленты из-за плохого ее качества или недостаточного обжима и обогрева. Разрыв ленты также может происходить вследствие неисправности натягивающих ее роликов. Качество склеивания зависит от усования (ус шпона должен иметь равномерную ширину, без выхватов волокон древесины), от положения листа шпона по отношению к прессу. Горизонтальный подъемный стол по отношению к прессу должен быть установлен так, чтобы в момент упора выступов тележки в пазы нижнего подогревателя середина уса шпона совпадала с серединой подогревателей.

Рис. 6. Пресс УСПГ для склеивания на ус: В вертикальной плоскости стол устанавливают так, чтобы склеиваемый лист был ниже верхнего подогревателя на 2—3 мм. Время склеивания шпона зависит от марки клея и толщины шпона. При толщине шпона 1,15 и 1,50 мм и использовании феноло-формальдегидных смол процесс склеивания протекает за 30—40 сек, при использовании мочевино-формальдегидных смол он заканчивается за 20—30 сек. Усование и склейка на ус применяют также для получения фанеры больших размеров, чем плиты клеильного гидравлического пресса, а также шпона, размеры которого не соответствуют размерам больше-форматной фанеры. Реклама:Читать далее:Клеи, применяемые в фанерной промышленностиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|