|

|

Категория:

Крупные электрические машины Далее: Роторы синхронных машин Сердечники роторов асинхронных машин после насадки на вал обтачиваются для обеспечения требуемого значения воздушного зазора. В высокочастотных машинах, где односторонний воздушный зазор составляет 1,1 —1,8 мм, при допуске 0,1—0,18 мм, возникает необходимость в шлифовании сердечника ротора. Обработку роторов производят на токарном станке остро заточенными твердосплавными резцами. Для шлифования применяется специальное приспособление, устанавливаемое на суппорте станка. Конструкция этого приспособления аналогична описанному выше устройству для шлифования люнетных поясков валов. При обработке сердечников роторов резцами или абразивными кругами возникают затяжки металла, вызывающие замыкание между отдельными листами сердечника. При сравнительно низкой частоте тока (до 500 гц) эти замыкания не оказывают большого влияния на магнитные потери и нагрев. Однако с повышением частоты генерируемого тока до 1000—1200 гц потери в стали из-за замыканий в поверхностном слое сердечника резко увеличиваются и приводят к сильному перегреву его, а в отдельных местах даже к оплавлению и выгоранию части листов сердечника.

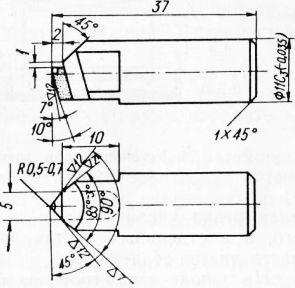

Рис. 1. Алмазный резец.

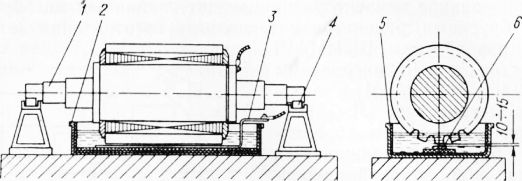

Рис. 2. Установка для электрохимического растворения поверхностных слоев сердечников роторов. На заводе «Электросила» была проведена большая работа по изысканию способа предотвращения замыканий в поверхностных слоях сердечников. Варьирование характеристик абразивных кругов, шлифование методом поперечного врезания положительных результатов не дали. Задача была разрешена путем разработки и внедрения нового в электромашиностроении метода электрохимического анодного растворения поверхностных слоев сердечников высокочастотных генераторов, позволившего полностью предотвратить замыкания между листами.

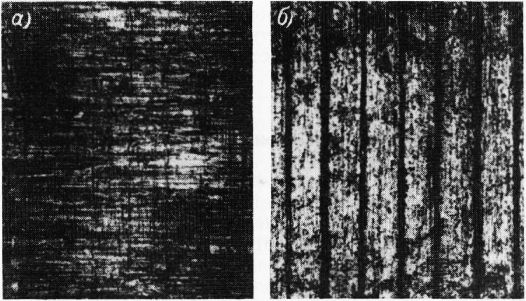

Рис. 3. Вид поверхности сердечника ротора: Схема установки для электрохимического растворения показана на рис. 2. Металлическая ванна выложена листовой резиной. На дне ванны уложена гетинаксовая планка, к которой прикреплена медная шина. Ширина шины должна быть несколько больше ширины зуба сердечника. Один конец ее отогнут и выведен из ванны. Ротор установлен на роликовых подставках так, что зазор между наружной поверхностью сердечника и шиной составляет 5—10 мм. Питание установки осуществляется от сварочного генератора постоянного тока ПСО-500. Положительный его полюс подсоединен изолированным проводом к ротору, а отрицательный — к выводному концу медной шины. Ванна на две трети объема заполнена 5%-ным раствором поваренной соли. При замыкании цепи тока происходит интенсивное растворение поверхностного слоя зуба сердечника, расположенного против медной шины, причем наиболее интенсивно растворяются острые грани и заусенцы. Данный метод исключительно производителен. Достаточно сказать, что процесс растворения заусенцев и затяжек между листами по наружной поверхности одного зуба ротора шириной около 40 мм и длиной 1100 мм длится менее 1 мин, а электрохимическая обработка всего ротора диаметром 900 мм и длиной 1100 мм осуществляется за 20—30 мин. После окончания электрохимической обработки ротор промывается горячей и холодной водой и сушится в печи при температуре 100—120 °С в течение 3 ч. На рис. 3, а и б показан при 50-кратном увеличении вид одной и той же поверхности сердечника соответственно до и после растворения. Из второго рисунка видно, что после растворения поверхностного слоя листы сердечника оказываются надежно изолированными друг от друга лаковой пленкой. Эффективность метода электрохимического анодного растворения поверхностного слоя сердечников высокочастотных генераторов иллюстрируется следующим примером. Ротор генератора мощностью 1900 ква при частоте тока 1200 гц, обработанный шлифованием при испытаниях с 70%-ной нагрузкой, имел температуру нагрева свыше 180 °С, что недопустимо для таких сердечников. У этого же ротора после того, как он был подвергнут электрохимическому растворению затяжек, при испытании со 100%-ной нагрузкой температура нагрева сердечника снизилась и стала менее 120 °С. Реклама:Читать далее:Роторы синхронных машинСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|