|

|

Категория:

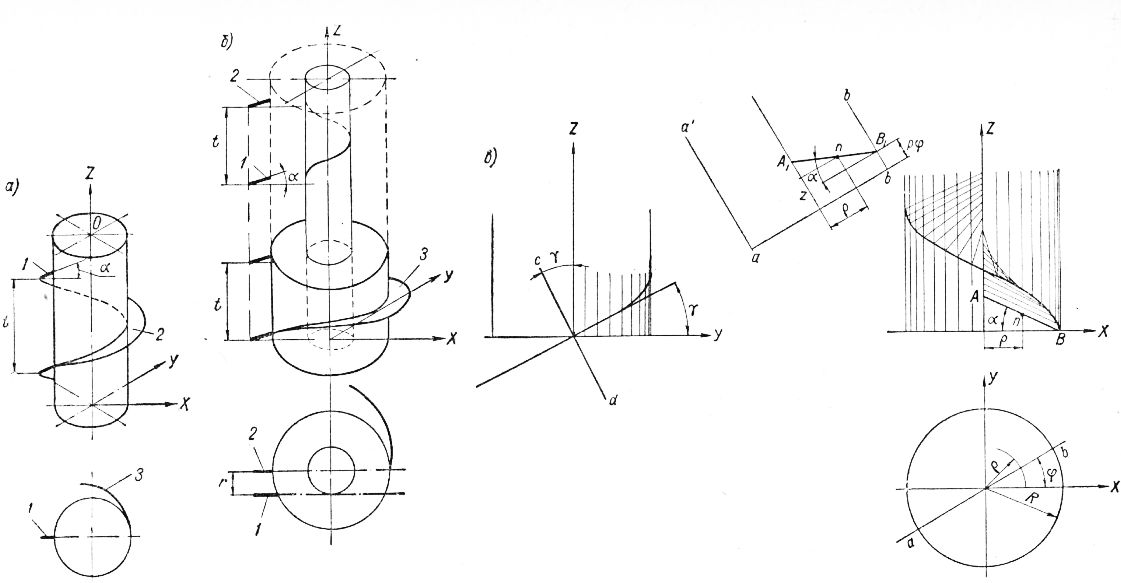

Металлорежущие станки При образовании винтовых поверхностей образующая линия воспроизводится обычно либо по методу копирования режущей кромки, либо по методу огибания, а винтовая направляющая линия — по методу копирования, геометрического и кинематического профилирования. Применение того или иного метода профилирования как образующей, так и направляющей линий обусловливается формой обрабатываемой винтовой поверхности. Формы винтовых поверхностей. При рассмотрении формы винтовых поверхностей мы остановимся только на двух наиболее распространенных видах: архимедовой винтовой поверхности и эвольвентной винтовой поверхности; первая называется также закрытой винтовой поверхностью, а вторая — открытой. Архимедова винтовая поверхность образуется прямой линией, расположенной под углом а в осевой плоскости, проходящей через ось вращения 00При вращении вокруг оси 00х и одновременном перемещении с равномерной скоростью вдоль оси линия образует винтовую поверхность с шагом t. В сечении плоскостью, перпендикулярной к оси, винтовая поверхность дает след, представляющий собой спираль Архимеда. Линия является образующей линией архимедовой винтовой поверхности; так как эта линия прямая, то ее легко воспроизвести по методу копирования режущей кромки инструмента. Однако по условиям процесса резания режущую кромку нередко приходится располагать в плоскости, перпедикулярной касательной к винтовой линии, расположенной на цилиндре, диаметр которого равен среднему диаметру резьбы. След с—d рассматриваемой плоскости на плоскости YZ образует с осью Z угол v, равный углу подъема винтовой линии.

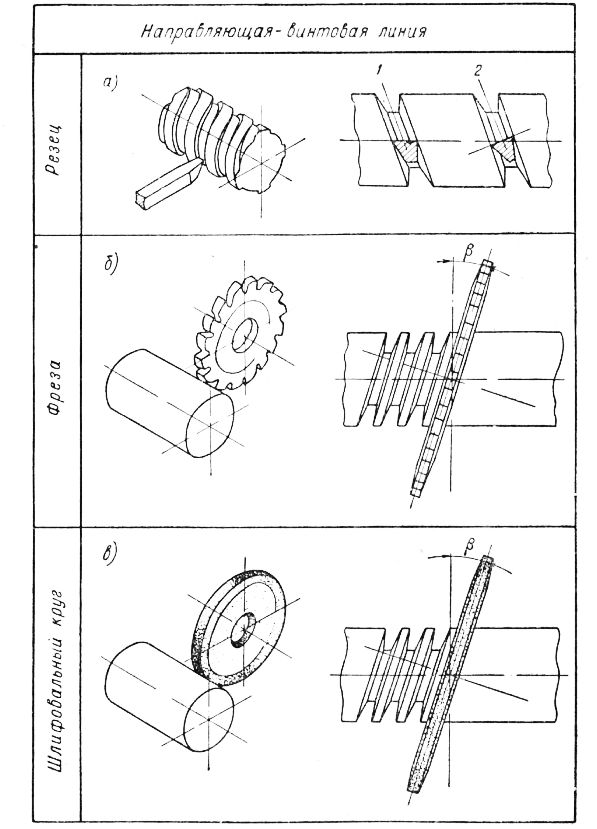

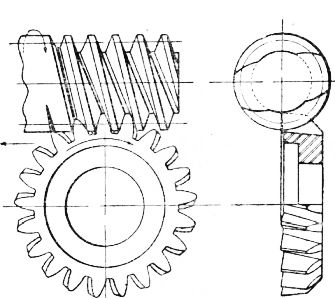

Рис. 1. Винтовые поверхности. Данное уравнение не является уравнением прямой линии и, следовательно, производящая образующая и режущая кромка инструмента имеют криволинейную форму. Вопросы профилирования режущего инструмента рассматриваются в соответствующей литературе. Здесь же заметим, что величина отклонения производящей образующей линии зависит от величины угла у, параметра р и других факторов. При малом угле у и параметре р отклонение от прямой столь мало, что инструмент может быть выполнен с прямолинейной режущей кромкой. С увеличением у и р отклонения возрастают, что вызывает необходимость применения инструмента с криволинейной режущей кромкой, стоимость которого значительно возрастает. Указанные обстоятельства необходимо учитывать при выборе методов профилирования. Эвольвентная винтовая поверхность образуется как след движения прямой, расположенной в плоскости, проходящей параллельно осевой на расстоянии г. При вращении прямой плоскость, в которой расположена образующая, остается все время касательной к цилиндру радиуса г. Этот цилиндр называется основным цилиндром. Эвольвентная винтовая поверхность получается в том случае, когда угол наклона образующей а равен углу подъема винтовой линии на основном цилиндре. В сечении осевой плоскостью эвольвентная винтовая поверхность оставляет след в виде кривой линии. Эвольвентная винтовая поверхность называется открытой, так как в пределах основного цилиндра винтовая поверхность не образуется. Существенное различие между архимедовой и эвольвентной винтовой поверхностями заключается в том, что к архимедовой винтовой поверхности нельзя провести касательную плоскость, а к эвольвентной винтовой поверхности — можно. Поэтому архимедову винтовую поверхность нельзя обрабатывать инструментом, который контактирует с ней плоскостью, а эвольвентную винтовую поверхность можно обрабатывать подобным инструментом. Благодаря указанному обстоятельству оказывается возможным шлифовать эвольвентную винтовую поверхность торцом тарельчатого круга. Архимедову винтовую поверхность имеют резьбы крепежных деталей, ходовых винтов, червяков червячных передач; резьбы многозаходных червяков обычно выполняются с эвольвентной винтовой поверхностью. В ряде случаев применяются резьбы с переменным шагом, например винтовые поверхности подающих шнеков и другие, более сложные виды винтовых поверхностей. Образование винтовых поверхностей при воспроизведении образующей по методу копирования режущей кромки. Для воспроизведения образующей по методу копирования режущей кромки применяются различные инструменты: резцы, дисковые и пальцевые фрезы, дисковые и пальцевые шлифовальные круги. При работе резцами режущая кромка может располагаться в осевой плоскости, при этом либо каждая из кромок резца имеет свой передний угол, либо для каждой стороны витка используется свой инструмент. Таким образом получается теоретически правильная винтовая поверхность. Однако создание необходимой геометрии режущей части резца представляется затруднительным, поэтому в большинстве случаев пользуются вторым вариантом установки резца. Прямолинейные режущие кромки резца располагаются в плоскости, перпендикулярной винтовой линии, вследствие чего форма образующей в осевой плоскости оказывается искаженной. При фрезеровании резьбы дисковой фрезой последнюю нужно установить под углом подъема витков р. В этом случае прямолинейные режущие кромки фрезы также располагаются в плоскости, наклоненной под углом р, и истинная форма архимедовой винтовой поверхности искажается. Аналогичное явление имеет место при шлифовании резьбы дисковым кругом. При малых углах подъема указанное искажение не имеет практического значения, однако с увеличением угла подъема и глубины профиля искажение может выйти за пределы допустимого. При воспроизведении направляющей винтовой линии используется профилирование по копиру и кинематическое профилирование.

Рис. 2. Методы образования винтовых поверхностей.

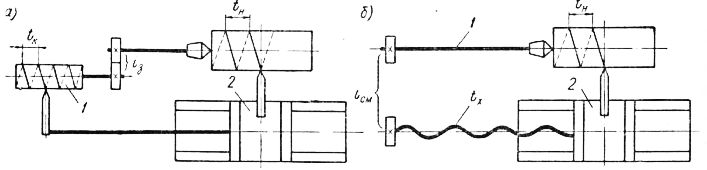

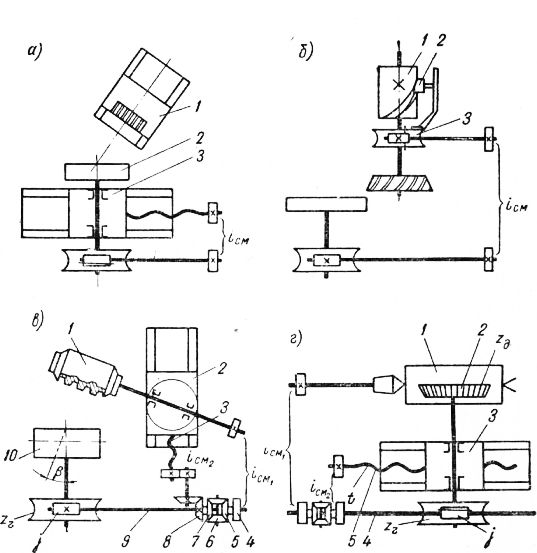

Рис. 3. Основные движения и кинематические связи при копировании режущей кромки в процессе образования винтовых поверхностей Образование винтовых поверхностей при воспроизведении образующей по методу огибания. Воспроизведение образующей по методу огибания имеет место при обработке винтовых поверхностей зубьев зубчатых колес, винтовых поверхностей резьб, нарезаемых долбяками. Винтовая направляющая линия воспроизводится при этом по методу геометрического профилирования, профилирования по копиру и кинематического профилирования. Геометрическое профилирование винтовой направляющей линии осуществляется при работе зубчатой рейкой. Направляющие рабочего органа, по которым зубчатая рейка перемещается, совершая главное рабочее движение, устанавливаются под углом наклона зуба р. Перекатывание круговой центроиды, связанной с заготовкой, по неподвижной прямолинейной центроиде, связанной с режущей рейкой, Осуществляется вращением заготовки и перемещением рабочего органа по прямолинейным направляющим. В данном случае остается справедливой формула для подбора сменных шестерен, в которую подставляется торцовый модуль нарезаемого колеса. Метод профилирования по копиру используется при нарезании винтовых зубьев долбяком. Долбяк в этом случае выполняется с винтовыми режущими зубьями. Со шпинделем долбяка связан винтовой копир, в паз которого заходит ролик, связанный с червячным колесом, сообщающим движение долбяку в процессе огибания. При возвратно-поступательном движении долбяка вместе с ним движется винтовой копир, благодаря чему долбяк совершает винтовое движение. Кинематическая цепь движения огибания настраивается обычным способом. Кинематическое профилирование винтовой направляющей линии осуществляется при фрезеровании косозубых цилиндрических колес червячной фрезой по методу огибания. Червячная фреза устанавливается под углом так, чтобы касательная к средней винтовой линии фрезы располагалась под углом наклона зуба к оси заготовки. Для образования винтовой линии необходимо, чтобы при перемещении фрезы, а следовательно, и суппорта на величину шага винтовой линии зуба Т заготовка повернулась на один оборот. Таким образом, перемещение суппорта должно быть кинематически связано с вращением заготовки. С другой стороны, для образования эвольвентного профиля зуба вращение заготовки должно быть кинематически связано с вращением червячной фрезы. Подобная двойная кинематическая связь может быть осуществлена при наличии в кинематической цепи дифференциала, состоящего из конических колес, который позволяет суммировать движения, поступающие от двух источников. С одним источником движения связана шестерня, с другим — шестерня. Движение передается Т-образному валику, на водиле которого свободно сидят сателлиты. Движение, поступающее от шестерен, суммируется на валике. Таким образом, каждая из кинематических цепей, связывающая заготовку с суппортом и червячной фрезой, настраивается самостоятельно.

Рис. 4. Основные движения и кинематические связи при воспроизведении воображаемой режущей кромки по методу огибания в процессе образования винтовых поверхностей.

Рис. 5. Образование винтовой поверхности при воспроизведении воображаемой режущей кромки по методу огибания. Червячная фреза связана с заготовкой через сменные шестерни iCMl. Сменная шестерня сидит на общей втулке с конической шестерней дифференциала, от которой вращение передается через сателлиты Т-образному валику и далее через червячную передачу заготовке. Уравнение кинематической связи имеет такой же вид, как при нарезании цилиндрических шестерен с прямым зубом; при составлении уравнения необходимо учитывать передаточное отношение дифференциала, которое в данном случае равно V2. Кинематическая цепь, связывающая перемещения суппорта и заготовки, состоит из винта, сменных шестерен, конической передачи, шестерен дифференциала, Т-образного валика и червячной передачи. Конические шестерни связаны общей втулкой, свободно сидящей на валу. При нарезании резьбы долбяками можно обрабатывать в один проход многозаходные резьбы, вести обработку с малыми сечениями стружки при высоких скоростях резания, что обеспечивает высокое качество обработанной поверхности. Недостатком данного метода является сложность режущего инструмента. Реклама:Читать далее:Неровности обработанных поверхностей и специальные методы отделочной обработкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|