|

|

Категория:

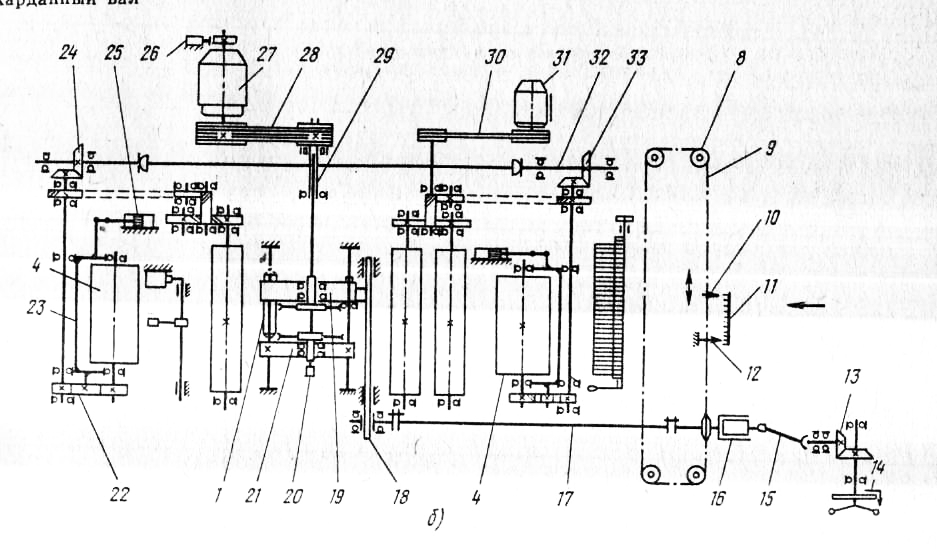

Деревообрабатывающие станки Далее: Ребровые станки Обрезные станки предназначены для обработки необрезных пиломатериалов длиной до 7,5 м с получением обрезных досок и реек и представляют собой двух- и многопильные станки с дисковыми пилами. Наиболее распространены двухпильные станки. Их применяют для формирования одной обрезной .доски на заданную ширину. На многопильных станках распиливают широкие необрезные доски на узкие с обрезкой обзола. Для обрезки досок различной ширины на двухпильных станках одну пилу устанавливают неподвижно (коренную), а вторую можно перемещать относительно первой на определенную величину в зависимости от заданной ширины обрезной доски. На многопильных обрезных станках подвижными делают целые блоки пил или каждую пилу в отдельности. Управление перемещением подвижных пил— дистанционное с пульта управления. Двухпильный обрезной станок Ц2Д-7А состоит из станины, механизма резания, механизма подачи, механизма подъема верхних вальцов, системы управления перемещением пильного суппорта. Просвет станка 800 мм. Механизм резания включает в себя пильный вал, подвижный и неподвижный суппорты, клиноременную передачу и привод с электродвигателем мощностью 40 кВт и электромагнитным тормозом.

Рис. 1. Двухпильный обрезной станок Ц2Д-7А: Пильный вал разъемной конструкции и состоит из коренного вала с внутренними шлицами и шлицевого вала. Коренной вал монтируют на подшипниковой опоре. Он получает вращение от электродвигателя через шкив. Шлицевой вал установлен на подшипниковых опорах подвижного и неподвижного суппортов. На этом же валу расположены пильные втулки, через которые передается вращение дисковым пилам, зажимаемым шайбами. Частота вращения вала 2500 об/мин. В левом торце шлицевого вала расточено глухое отверстие, в которое вставлено запорное устройство, предотвращающее осевое перемещение вала. Шпилька, поджатая пружиной, запирает шлицевой вал. Для съема этого вала запорное устройство поворачивают на 90°. Шпилька выходит из упоров, и вал свободно перемещается в осевом направлении.

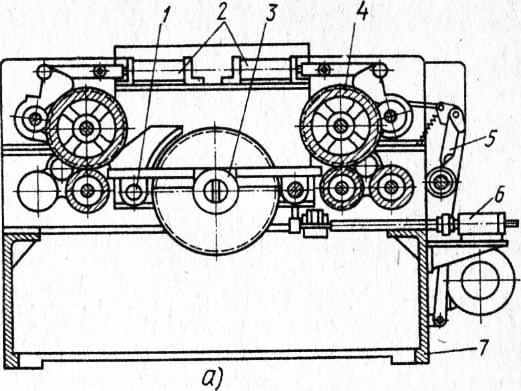

Рис. 2. Пильный вал станка Ц2Ц-7А: На станке Ц2Д-7А правый суппорт подвижный, а левый неподвижный в отличие от других двухпильных станков. Механизм перемещения и установки подвижного суппорта в заданное положение гидромеханический. В механизме перемещения использован гидроцилиндр дифференциального типа. Эффективная площадь поршня правой полости этого цилиндра вдвое больше площади поршня левой полости. Штоки цилиндра закреплены неподвижно. Суппорт жестко соединен с подвижным цилиндром. Поток жидкости распределяется с помощью круглого следящего гидрораспределителя, состоящего из якоря, отслеживающей втулки и корпуса. В исходном положении входные окна втулки перекрыты лепестками якоря и гидроцилиндр с суппортом неподвижны. При повороте якоря по часовой стрелке на угол, пропорциональный длине перемещения, напорная гидролиния соединяется с правой полостью гидроцилиндра. За счет разности эффективных площадей поршня в правой и левой полостях гидроцилиндр с суппортом перемещаются вправо на заданную величину. Гидромеханическая следящая система позволяет точно устанавливать пилы с подвижным суппортом в заданное положение. Перемещение суппорта, заданное поворотом якоря, через рейку обратной связи, реечную шестерню и валик вызывает поворот втулки на угол поворота якоря до перекрытия рабочих окон. Рукоятка, управляющая углом поворота якоря, снабжена шкалой размеров ширин досок. Механизм подачи станка состоит из трех передних подающих вальцов и двух задних вальцов. Верхние подающие вальцы, смонтированные на качающихся рамах, автоматически устанавливаются по высоте в зависимости от толщины распиливаемого материала. Эти вальцы приводятся в действие от электродвигателя через клиноременную передачу и группу цилиндрических шестерен. Движение на заднюю группу вальцов передается от передней группы через вал и конические передачи 33, 24 и 13. Три нижних вальца образуют уровень стола, а верхние вальцы большего диаметра обеспечивают надежный прижим и подачу материала со скоростью 80 … 153 м/мин.

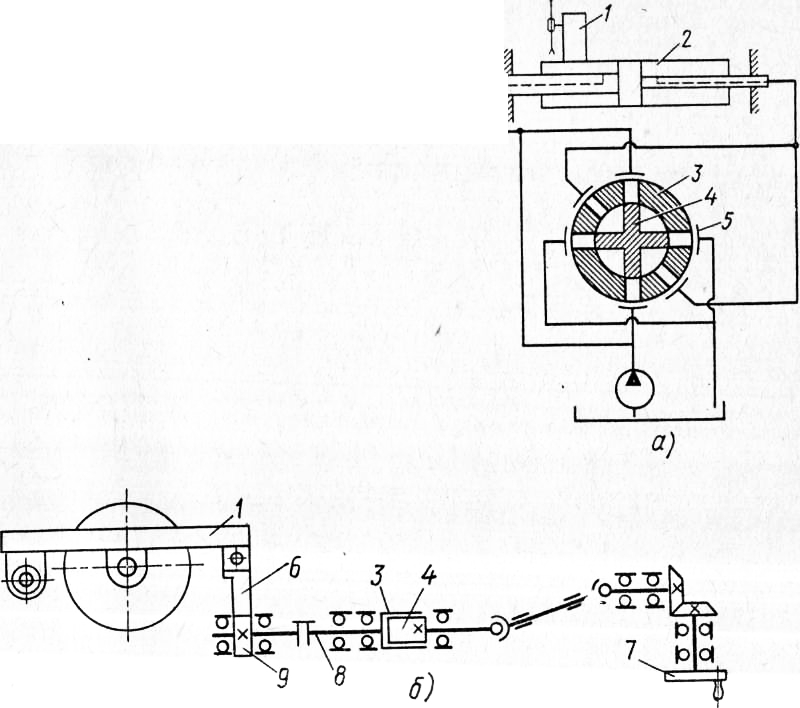

Рис. 3. Механизм перемещения и установки подвижного суппорта в заданное положение: а — гидравлическая схема, б — гидромеханическая следящая система; 1 — суппорт, 2 — гидроцилиидр, 3 — втулка, 4 — якорь гидрораспределителя, 5 — корпус гидрораспределителя. 6 — рейка, 7 — рукоятка настройки, 8 — валик, 9 — шестерня Механизм подъема верхних подающих вальцов предназначен для автоматической поднастройки высоты подъема вальцов в зависимости от толщины обрабатываемого материала и безударного его захода в подающие элементы. Механизм подъема гидравлического типа с гидромеханической следящей системой такой же, как в механизме перемещения суппорта. Механизм срабатывает при отклонении рычага, расположенного на когтевой защите, в момент захода в станок обрабатываемой доски. Далее рычаг поворачивает рычаг, что приводит к перемещению тяги и через рычаг — к повороту якоря следящего устройства. Устройство позволяет подавать масло под давлением в гидроцилиндры, штоки которых через рычаги поднимают верхние подающие вальцы. Перемещение вальцов вызывает поворот отслеживающей втулки до перекрытия каналов в гидрораспределителе. Доступ масла в гидроцилиндры прекращается, и вальцы устанавливаются в заданное положение. Вальцы опускаются после прохода доски под действием их силы тяжести, и масло вытесняется из гидроцилиндров.

Рис. 4. Кинематическая схема механизма автоматического подъема верхних подающих вальцов: Двухпильные обрезные станки представляют собой высокопроизводительное технологическое оборудование и позволяют обрезать пиломатериалы толщиной 13… 100 мм на заданную ширину 60 … 300 мм в пределах установленной точности. Реклама:Читать далее:Ребровые станкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|