|

|

Категория:

Литейное производство После выбивки из форм отливки обрубают и очищают. Процесс обрубки заключается в отделении от отливки прибылей, литников, выпоров и в удалении заливов (облоев) по месту сопряжения полуформ или в области стержневых знаков. Обрубку производят вручную с помощью пневматических зубил, ленточных и дисковых пил, прессов и газовой резки. В некоторых случаях прибыли отделяют на токарных станках. Литники от чугунных отливок отделяют вручную, литники и прибыли от стальных отливок — автогенной резкой. Ленточные и дисковые пилы широко используют для обрубки отливок из алюминиевых, магниевых и медных сплавов. В большинстве случаев литники от чугунных отливок отделяют ручным молотком в период, когда отливка еще сохраняет высокую температуру, т.е. сразу же после выбивки отливок из форм до удаления стержней. Обрубка является грубой обработкой. После нее все отливки пеогают зачистке с целью удаления мелких заливов, остатков “пнбылей и литников. Зачистку производят переносными, маятниковыми и стационарными обдирочными станками, шарошками, пневматическими зубилами, электроконтактным способом или газопламенной обработкой. В зависимости от твердости отливок для зачистки применяют крупнозернистые шлифовальные круги: корундовые для вязких сплавов (стали, бронзы, алюминиевых) и карборундовые для твердых сплавов. В цехах массового производства операцию зачистки осуществляют на многошпиндельных автоматах и полуавтоматах.

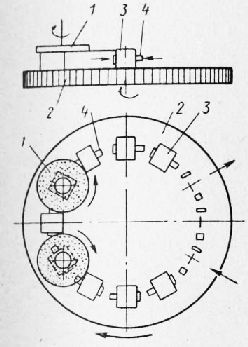

Рис. 1. Схема полуавтомата для зачистки отливок:

1 — шлифовальный круг; 2 — вращающийся стол; 3 — отливки; 4 — зажимное устройство

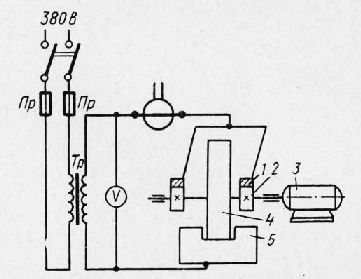

Рис. 2. Схема установки для электроконтактной зачистки отливок:

1 — медно-графитовые щетки; 2 — контактные кольца; 3 — двигатель; 4 — диск стальной; 5 — отливка

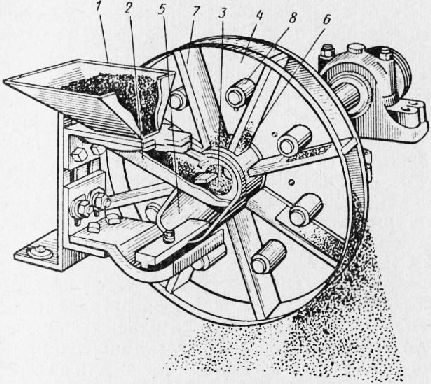

Зачистка электроконтактным способом основана на оплавлении заусенцев и заливов при контакте поверхности отливок со стальным диском, вращающимся со скоростью около 40 м/сек; к отливкам и диску подводят электрический ток. Этот вид зачистки высоко производителен, способствует механизации и автоматизации процесса, улучшает санитарно-гигиенические условия труда. При зачистке газопламенными горелками происходит оплавление заливов, заусенцев, шлаковых включений и засоров. Газопламенные горелки, как уже указывалось, используются также Для удаления литников и прибылей. Таким способом, в основном зачищают стальные отливки. Барабаны периодического действия применяют в цехах мелкосерийного производства; в массовом производстве рациональнее применять барабаны непрерывного действия. Отливки, подлежащие очистке, загружают в барабан. При вращении барабана отливки трутся, подвергаются сотрясениям, переворачиваются, в результате чего удаляется приставшая к поверхности отливок формовочная смесь. Для ускорения очистки и улучшения качества ее вместе с отливками в барабан загружают звездочки из белого чугуна. Острые грани звездочек скоблят поверхность отливок, способствуя более полной очистке их. В зависимости от размеров и толщины стенок отливок, а также от рода сплава, продолжительность очистки в барабанах составляет 30-90 мин (наибольшую длительность очистки в барабанах требуют стальные отливки). Многие отливки очищают в барабанах круглого сечения, как в более вместительных; тонкостенные отливки и отливки, имеющие большую длину, целесообразнее очищать в барабанах прямоугольного сечения. В этих барабанах очистка производится главным образом звездочками, так как в них практически нет перемещения и трения отливок. Барабаны непрерывного действия имеют два кожуха. Отливки и звездочки непрерывно поступают во внутренний кожух; за время перемещения отливок к другому концу барабана они очищаются. Звездочки, не доходя до конца барабана, проваливаются во внешний кожух и спиральными направляющими вновь подаются к загрузочному окну. Для очистки отливок широко используют гидропескоструйные и дробеструйные аппараты различной конструкции. В таких аппаратах на поверхность отливки под давлением воды или воздуха соответственно подается песок или дробь. Песок и дробь обладают большой скоростью перемещения и большой кинетической энергией. Они очищают поверхность отливок тем быстрее, чем мощнее струя. Дробеструйную и гидропескоструйную очистку осуществляют в барабанах, на поворотных столах, в специальных камерах. Выбор того или иного оборудования зависит от номенклатуры отливок и их сложности. Следует заметить, что дробеструйной очистке нельзя подвергать отливки из мягких сплавов, так как это ухудшает качество их поверхности. Для очистки отливок из алюминиевых сплавов используют кусочки алюминиевой проволоки. Очистка чугунных и стальных отливок ускоряется при использовании дробеметной очистки вместо дробеструйной. Действие дробеметов основано на применении дробеметной головки, вращающейся со скоростью до 3000 об/мин. Выбрасываемая большой центробежной силой дробь направляется к поверхности отливки и очищает ее.

Рис. 3. Дробеметная головка:

1 — воронка; 2 — труба; 3 — распределительное колесо; 4 — рабочее колесо; 5 — неподвижная коробка; 6 — отверстие;. 7 — лопатки рабочего колеса; 8 — болты

Электрохимическая обработка осуществляется также в каустической соде при 420-480 °С, плотности тока 5-8 а/дм2 и напряжении 2,5-3,5 в. Режим выдержки предусматривает смену направления тока. Отливки в течение 7-8 мин являются катодом, 3-4 мин — анодом и 3-4 мин — вновь катодом. После такой обработки отливки промывают в холодной (3-4 мин) и горячей (0-10 мин) воде. Линия рассчитана на очистку 8-10 т/ч чугунных отливок весом от 0,2-до 40 кг. Реклама:Читать далее:Термическая обработка отливокСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|