|

|

Категория:

Кузнечные работы Работа гидравлических прессов основана на использовании закона Паскаля, согласно которому давление, производимое на жидкость внешними силами, передается ею по всем направлениям равномерно и действует перпендикулярно поверхности. Если малым плунжером сжимать жидкость, то возникающее при этом давление через жидкость в трубопроводе передастся к большому плунжеру и он придет в движение вместе с подвижной поперечиной. При этом заготовка будет деформироваться усилием, действующим на плунжер. По закону Паскаля давление в большом и малом цилиндрах одинаково. Если обозначить его через р, то усилие, развиваемое прессом, РПр=рРпр, где Fnp — площадь плунжера пресса. Если площадь плунжера пресса Fnp много больше площади плунжера насоса F„, то усилие, развиваемое прессом, окажется во много раз больше того усилия, которое создает насос. Жидкость в прессе передает энергию насоса рабочему плунжеру при рабочем ходе, т. е. является, как говорят, энергоносителем. Между прессом и насосом в трубопроводе помещен блок с клапанами или золотниками, управляющими потоком жидкости, направляя его либо к главному цилиндру (при рабочем ходе), либо к возвратным цилиндрам, которые поднимают подвижную поперечину в исходное положение после деформирования заготовки. Рабочий цикл гидравлического пресса состоит из следующих периодов: холостой ход (ход приближения), когда поперечина двигается к заготовке, но еще не соприкасается с ней; рабочий ход, когда пресс совершает работу, деформируя заготовку; обратный ход, при котором поперечина после завершения рабочего хода возвращается в исходное положение. В рабочий цикл входят также вспомогательные операции (подача заготовки, удаление готового изделия и пр.). Холостой ход осуществляется жидкостью низкого давления 0,4—1,2 МПа (4—12 кгс/см2). Для этого служит система наполнения, которая включает один или несколько наполнительных баков, а также наполнительный клапан и трубопроводы. Иногда в системе наполнения используется открытая емкость, которая ставится выше уровня рабочего цилиндра, благодаря чему и создается нужное давление. В небольших прессах холостой ход может осуществляться от отдельного насоса с малым давлением, но с большой производительностью. Рабочий и обратный ходы пресса осуществляются под действием жидкости высокого давления. Наиболее употребительные давления 20, 32, 45 МПа (200, 320, 450 кгс/см2). Существуют два основных типа привода высокого давления: насосный и мультипликаторный. При насосном приводе давление в рабочем цилиндре не может превышать максимального давления, развиваемого насосами. Различаются чисто насосный и насосно-аккумуляторпый приводы. Чисто насосный привод обслуживает только данный пресс (отсюда второе его название «индивидуальный»). В этом случае жидкость в рабочие цилиндры подается непосредственно насосом. Такой привод компактен и экономичен. Благодаря малым размерам насос с редуктором и электродвигателем иногда удается установить прямо на прессе. Для некоторых технологических процессов требуются высокие скорости движения инструмента. Характеристики насосов — главным образом производительность, т. е. количество жидкости, подаваемое насосом в единицу времени,— не всегда удовлетворяют этим требованиям. В таких случаях используют насосно-акку-муляторный привод, в котором между насосом и прессом устанавливается аккумулятор — баллон, в котором запасается (аккумулируется) жидкость высокого давления. Это удается сделать потому, что насосы могут работать непрерывно в течение всего времени цикла, а расходуется жидкость лишь в некоторые его периоды.

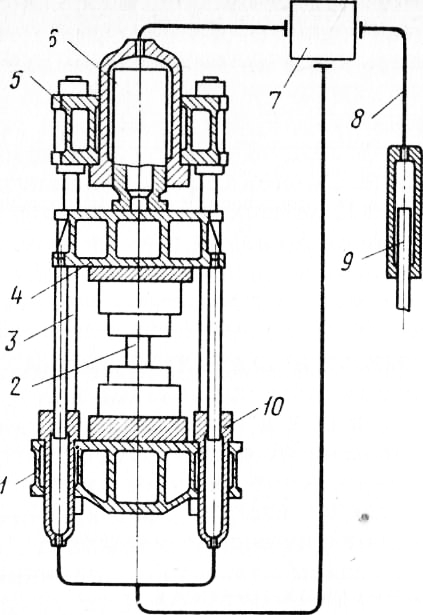

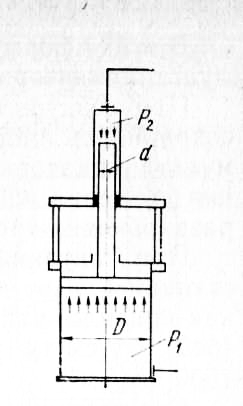

Рис. 1. Схема гидропрессовой установки: Во время рабочего и обратного хода аккумулятор за короткое время отдает запасенную жидкость, как бы компенсируя недостающую мощность насосов и двигателей, и тем самым обеспечивает высокую скорость движения поперечины и требуемое усилие пресса. В этом случае скорость подвижной поперечины определяется не производительностью насоса, а зависит от сопротивления заготовки, преодолеваемого подвижной поперечиной. Обычно насосно-аккумуляторный привод (насосно-аккумулятор-ная станция) обслуживает не один, а несколько прессов сразу. В гидропрессовой установке с насосно-аккумуляторным приводом более длинные трубопроводы и более сложные органы управления с чисто насосным приводом. Избыток давления в аккумуляторе над тем давлением, которое расходуется на деформацию заготовки, тратится на преодоление гидравлических сопротивлений в трубах, клапанах и т. д. Следовательно, и потери в этом случае больше. Мультипликаторы представляют собой устройства для дополнительного повышения давления жидкости перед подачей ее в рабочие цилиндры. Мультипликатор состоит из двух цилиндров различных диаметров. В цилиндр большого диаметра D поступает пар или воздух (паровоздушный мультипликатор) либо жидкость от насосно-аккумуляторной станции или насоса (гидравлический мультипликатор). Из цилиндра меньшего диаметра d жидкость высокого давления поступает к прессу.

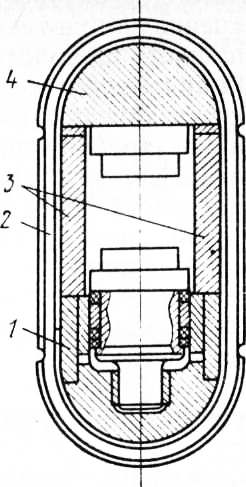

Рис. 2. Схема действия мультипликатора В этих формулах не учитываются потери на трение в узлах мультипликатора, которые обычно не превышают 10%. Паровоздушные Мультипликаторы малоэкономичны и поэтому сохранились лишь в старых ковочных прессах. Гидравлические мультипликаторы используют, в основном, как средство повышения давления жидкости в гидросистеме при отсутствии насосов, развивающих требуемое давление. При питании мультипликатора от насосно-аккумуляторной станции или от насосов (последнее применяется редко) прессы, как правило, работают при давлении рабочей жидкости до 64 МПа (640 кгс/см2), реже при давлении 100—150 МПа (1000— 1500 кгс/см2). Конструкция распределительных устройств, с помощью которых управляют гидропрессовой установкой, зависит от вида рабочей жидкости. В приводе прессов обычно применяют водные эмульсии и масла. Использование чистой воды нежелательно, так как она вызывает коррозию клапанных устройств и трубопроводов. Когда пресс работает на эмульсии, в его приводе применяют кривошипные плунжерные насосы и клапанные распределители. Наиболее часто употребляется эмульсия, представляющая собой 1—5%-ный раствор эмульсола в воде. В отечественной практике используется эмульсол Б, состоящий из 85 % веретенного масла и 15% асидола. В масляных приводах применяют, как правило, масло веретенное 3 или индустриальное 20 (ГОСТ 20799—75). В этом случае в качестве источника давления используют, главным образом, рота-ционно-плунжерные насосы, а в системе управления — золотники, которые проще и удобнее в работе, чем клапанные распределители. В последнее время в ковочных прессах в качестве рабочих сред начинают применять негорючие жидкости, в том числе смеси воды и гликоля, синтетические жидкости на основе фосфатов и эмульсии воды и масла. Необходимо, однако, иметь в виду, что в этом случае должны использоваться специальные уплотнения. В отличие от молотов работа гидравлического пресса совершается за счет потенциальной энергии, накопленной жидкостью. Силы, возникающие в прессе при его работе, воспринимаются станиной — замкнутой рамой, образованной колоннами и поперечинами. На фундамент передается нагрузка только от массы пресса. Поэтому при устройстве фундаментов гидравлических прессов, как правило, учитывают лишь ее, в то время как фундамент молота делают с расчетом на восприятие усилий, возникающих при его работе. Гидравлические прессы классифицируются по конструктивным особенностям и технологическому назначению. В первом случае наиболее характерными признаками являются расположение цилиндров и тип станины. Прессы с вертикальным расположением рабочих цилиндров носят название вертикальных, соответственно прессы с горизонтальным расположением цилиндров называют горизонтальными. У вертикальных прессов рабочие цилиндры, как правило, размещают в верхней поперечине. Возвратные цилиндры располагают обычно в основании пресса, однако в некоторых машинах они находятся в верхней части пресса (у верхней поперечины). В этом случае их соединяют с подвижной поперечиной пресса тягами или специальной поперечиной. При расположении рабочих цилиндров внизу (при нижнем приводе) иногда возвратные цилиндры вообще не требуются, так как опускание поперечины в исходное положение может происходить под действием ее собственного веса. Наиболее широко в прессах применяются колонные станины. Однако в прессах небольшого усилия иногда используются одностоечные станины. Такая конструкция обеспечивает свободный доступ к прессу и хороший обзор рабочего пространства. Если пресс небольшого усилия предназначается для получения штамповок повышенной точности, то целесообразнее применять двухстоечную станину, которая имеет лучшее направление и поэтому обладает большей жесткостью. Прессы колонного типа строятся с разным числом колонн — двумя, тремя, четырьмя и даже восемью. Но наиболее распространены четырехколонные прессы. В прессах больших усилий в последние годы начали использоваться рамные станины, изготовленные из катаных плит большой толщины. Пониженной металлоемкостью характеризуются прессы с предварительно напряженными станинами. Такая станина состоит из полуцилиндрических ригелей и стоек, скрепленных обмоткой из высокопрочной ленты (или проволокой). Предварительное натяжение скрепляющего элемента выбирают с таким расчетом, чтобы стык между ригелями и стойками не раскрывался под рабочей нагрузкой. Рабочие цилиндры монтируют в верхнем или нижнем ригеле или свободно опирают па один из них. Гидравлические прессы применяются не только в металлообрабатывающей промышленности, но и для синтеза искусственных алмазов и других сверхтвердых материалов, обработки древесины, получения резинотехнических изделий и пластмасс, в производстве пищевых продуктов, сельском хозяйстве и т. д.

Рис. 2. Схема пресса со станиной, скрепленной обмоткой из высокопрочной ленты Гидравлические прессы для обработки металла по технологическому назначению делятся на ковочные, штамповочные, для выдавливания (трубопрофильные), гибочные, прошивочные, протяжные, пакетировочные и др. Технологическое назначение определяет особенности конструкции. Так, для штамповочных прессов очень важно обеспечить точное направление поперечины; конструкция ковочных должна позволять легко манипулировать в рабочем пространстве; прессы для выдавливания обычно выпускаются в горизонтальном исполнении и т. д.

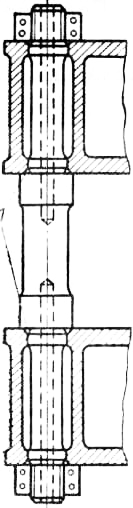

Рис. 3. Крепление колонн посадкой на бурты Реклама:Читать далее:Основные части гидравлического прессаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|