|

|

Категория:

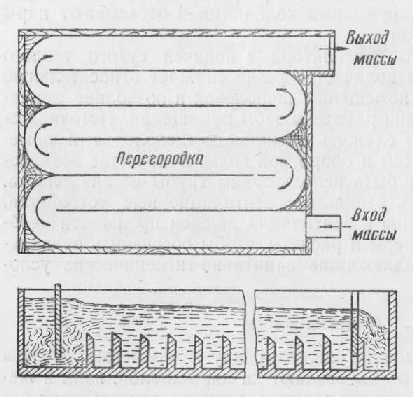

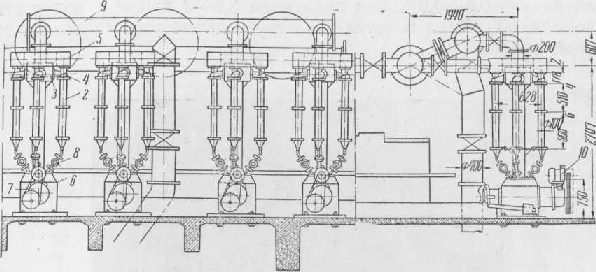

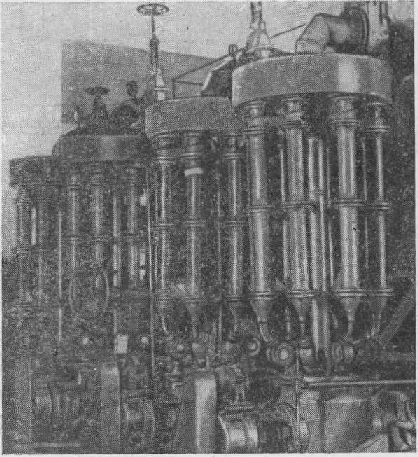

Производство древесной массы Далее: Сортирование массы При отсутствии песочниц песок и другие тяжелые частицы по мере продвижения массы оседают на дне каналов, ванн и желобов. Толщина слоя тяжелых частиц зависит от длительности интервалов между промывками и чистками. В промежутках между принятыми у нас на многих предприятиях плановыми остановками в желобах и бассейнах толщина слоя песка и грязи достигает 100 —120 мм. Вся эта масса песка и грязи причиняет большие неприятности производственникам, вызывая загрязнение массы и бумаги, в особенности при одновременной или внезапной остановке нескольких или всех дефибреров и резких колебаниях уровня массы в бассейнах и желобах. В этих случаях очень часто на бумагоделательных машинах в течение нескольких часов вырабатывается бумага, идущая в брак, так как минеральные частицы (песок, цемент и др.) не только сильно засоряют бумагу, но, выпадая из нее сравнительно легко, оставляют на полотне большое число отверстий. Кроме того, песок в бумаге вызывает быстрый износ сеток и каландровых валов бумагоделательных машин и затупляет ножи на продольно-резальных станках. На крупных древесномассных заводах целесообразно иметь водоворотные ловушки или другие аппараты для улавливания песка после щеполовок. На небольших старых заводах для этой Цели служат также песочницы. Принцип работы песочницы заключается в том, что при медленном движении массы частицы песка и другие, как более тяжелые по сравнению с волокном, оседают на дно. Обычно песочницы строят железобетонными или деревянными, общей шириной 5—6 м, с двумя или тремя каналами, 1,5—2 м шириной каждый. Поперечные перегородки делают высотой 100—120 мм, на расстоянии 300—400 мм одна от другой. Маоса,‘разбавленная до концентрации 0,45—0,5%’, медленно, со скоростью 10—12 м/мин, проходит над перегородками. Песок и другие тяжелые частицы, находящиеся в массе, оседают, и масса после песочницы выходит в значительной степени очищенной; Периодически, раз в 8—10 дней, отдельные каналы песочницы или все промывают свежей водой, спуская песок и другие осевшие загрязнения через грязевые каналы. Площадь песочниц для древесной массы принимается из расчета приблизительно 1 м2 на каждые 7— 10 т воздушно-сухой массы, вырабатываемой в сутки. Следовательно, для завода производительностью 250 т в сутки требуются песочницы площадью 25—35 м2. Вместо громоздких песочниц, занимающих большие площади, в настоящее время применяют более производительные и компактные аппараты, основанные на действии центробежной силы. Такие аппараты — вихревые очистители — установлены на многих предприятиях как у нас, так и за рубежом. Па рис. 2 показана схема, а на рис. 3 общий вид установки вихревых очистителей на одном из наших предприятий. Установка состоит из: четырех батарей по восемь трубок диаметром 100 мм; напускного цилиндрического коллектора, расположенного в центральной части батареи, к которому присоединены входные патрубкй очистителей; приемного кольцевого коллектора, в который поступает уже очищенная масса; приемника для загрязнений; винтового шнека для удаления грязи с приводом от электродвигателей через редуктор и смотрового стекла 8 для наблюдения за процессом очистки массы. Масса концентрацией 0,6—0,7% под давлением 2—2,1 ати поступает по трубопроводу диаметром 400 мм и от него по патрубкам диаметром 200 мм в коллекторы и далее в цилиндры очистителей.

Рис. 1. Схема устройства песочницы

Очищенная масса под давлением 0,4—0,5 ати поступает из каждой трубки в кольцевой коллектор 5 и далее по патрубкам в общий трубопровод диаметром 460 мм на узлоловители бумагоделательной машины, вырабатывающей газетную бумагу.

Рис. 2. Схема установки вихревых очистителей:

1 — батарея вихревых очистителей; 2 — трубка очистителя; 3 — напускной цилиндрический коллектор; 4 —-входные патрубки очистителей; 5 — кольцевой коллектор для очищенной массы; 6 — приемник для непрерывного механизированного удаления отходов; 7 — винтовой шнек для удаления отходов; 8 — смотровое стекло; 9 — нагнетательный трубопровод; 10 — электродвигатель с редуктором

Принцип работы вихревых очистителей заключается в том, что масса поступает в головку с большой скоростью по касательной к трубке, вследствие чего получает вращательное движение. Частицы песка и другие загрязнения массы с удельным весом большим, чем у волокна, под действием центробежной силы вращающегося потока отбрасываются к стенке трубки и опускаются вниз. В трубках имеются верхняя резиновая диафрагма с отверстием в центральной части, равным приблизительно 1/3 диаметра трубки, а также нижняя диафрагма, имеющая, кроме центрального отверстия, еще меньшие отверстия по окружности. Оседающие под действием силы тяжести частицы песка, грязи и др. собираются в приемнике, при помощи шнека уплотняются и непрерывно удаляются. Производительность этой установки 130—140 т воз-душно-сухой массы в сутки при вполне эффективной очистке.

Рис. 3. Общий вид установки вихревых очистителей

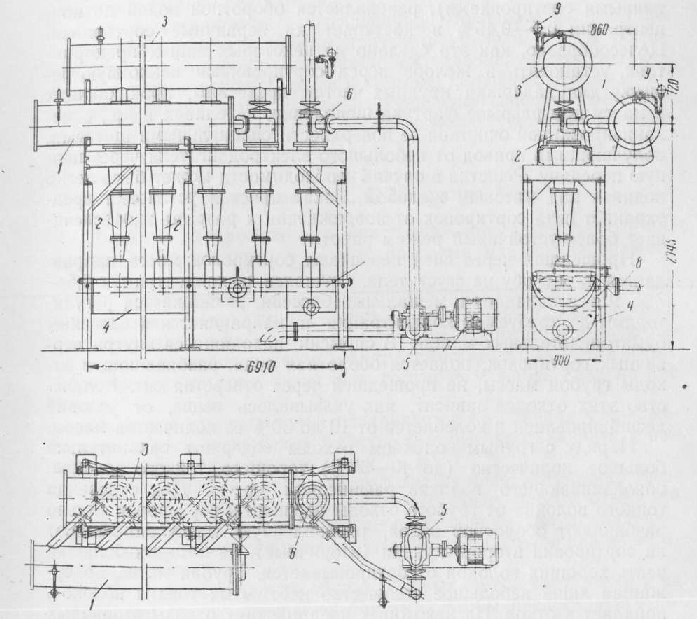

Принцип работы этих очистителей такой же, как и описанных выше. Масса из очистителей выбрасывается в общий коллектор диаметром 550 мм, давлением около 0,15 кг/см2 и направляется на сортирование. Если масса до очистителей (подвергалась сортированию, ее направляют на сгущение. Отходы от очистителей первой ступени непрерывно поступают по наклонному желобу шириной 800 мм, высотой 850 мм и центробежным насосом производительностью 1000 л/мин по трубе диаметром 100 мм подаются на очиститель второй ступени. Масса, прошедшая очиститель второй ступени, присоединяется к потоку после щеполовок и ее направляют на очистители первой ступени. Степень очистки массы регулируют изменением величины выпускных отверстий очистителей для отходов при помощи резиновых патрубков. С увеличением размера выпускных отверстий чистота массы повышается, производительность очистителей снижается, а количество отходов увеличивается. Внутренняя поверхность очистителей покрыта защитным антикоррозионным слоем. Для подачи массы в очистители применяют центробежный насос производительностью 20 000 л/мин с высотой напора 40 м вод. ст.

Рис. 4. Схема установки вихревых очистителей типа ценгриклинеров:

1 — трубопровод массы, поступающей на очистку; 2 — очистители первой ступени очистки; 3 — трубопровод очищенной массы; 4 — желоб для непрерывного поступления отходов от очистителей первой ступени; 5 — центробежный насос подачи массы на очиститель второй ступени; 6 — очиститель второй ступени; 7 — поступление отходов; 8 — вода для разбавления отходов; 9 — манометр

Реклама:Читать далее:Сортирование массыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|