|

|

Категория:

Технология миниатюрных изделий Виды загрязнений. Особенностью очистки миниатюрных изделий являются их малые размеры, вследствие чего очистку производят при расположении изделий насыпью. Это обстоятельство затрудняет доступ моющего реагента сразу ко всей поверхности изделий. Поэтому при очистке изделий им сообщают вибрацию или предусматривают перемешивание. Малые размеры изделий накладывают ограничение на размеры ячеек и других конструктивных элементов поддонов, корзин и прочей оснастки, используемой при очистке. Очистка миниатюрных изделий в ряде производств является определяющим фактором, влияющим на качество выпускаемой продукции. В настоящее время имеется большое количество различных растворителей, реагентов, составов для очистки. Применение того или иного состава зависит от вида загрязнений, материала изделия, необходимой степени чистоты и т. п. Основными источниками загрязнений поверхностей миниатюрных изделий являются: Загрязнение происходит практически на всех этапах изготовления изделий: механической, термической, химической обработке, сварке, пайке, сборке. В зависимости от химических свойств виды загрязнений подразделяют: В реальных условиях на изделиях одновременно присутствуют загрязнения различных видов, поэтому процессы очистки должны включать ряд последовательных операций, каждая из которых предназначена для удаления одного или нескольких видов загрязнений. При химической очистке следует применять вещества, продукты взаимодействия которых с поверхностью изделий легко удаляются при последующей обработке. В процессе очистки изделий необходимо контролировать чистоту технологических очистных сред: воды, растворителей, моющих составов и проводить выборочный контроль качества очистки изделий. При этом средства контроля должны обнаруживать весьма малые поверхностные загрязнения. При транспортировании, хранении, выполнении последующих операций изготовления изделий необходимо сохранять достигнутую степень очистки и исключать возможные источники повторного загрязнения поверхностей изделий. Обнаружение микрозагрязнений на изделиях. Микрозагрязнения на различных изделиях, площадках для создания неразъемных соединений, микроэлементах являются причиной снижения надежности работы изделий и соединений. Обнаружение и идентификация микрозагрязнений является необходимым условием правильного выбора метода очистки и моющих реагентов. Учитывая малые размеры изделий, для обнаружения и определения состава загрязнений рекомендуется применять методы локального, микроспектрального, микрохимического, капельного и других видов микроанализа. Загрязнения могут быть как органического, так и неорганического происхождения. К ним относятся: стружка, продукты износа, брызги припоев, остатки паяльных флюсов, клей, лаки, частицы полимерных материалов, ворс и т. д.

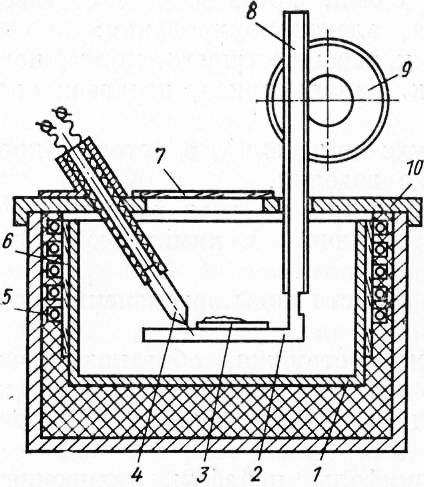

Рис. 1. Столик для нагревания микрообъектов

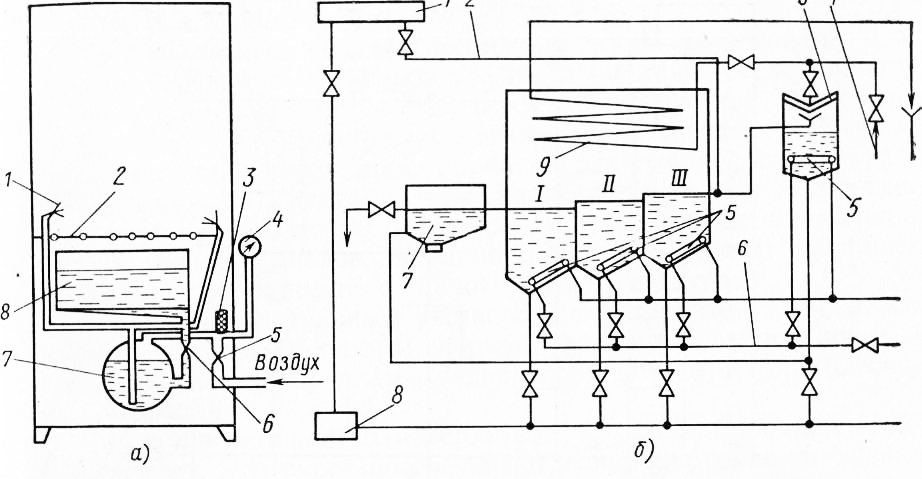

В зависимости от характера объекта для определения природы и состава загрязнений современными методами микроанализа достаточно микрозагрязнения массой 10“5 г. Для обнаружения и идентификации загрязнений используют следующие выводы: Как правило, осмотр, проведенный в соответствии с указанными выше методами, позволяет сделать предположение о характере загрязнений и избрать последующий метод анализа. Получили распространение следующие методы анализа. Термический анализ. Наблюдение производят за изменениями, происходящими в анализируемом изделии при нагревании. При этом наблюдают изменение внешнего вида загрязнений, определяют температуру их размягчения и плавления. Анализируемое изделие помещают в нагревательный столик с температурой нагрева до 350 или 500 °С. Внутри камеры помещена подставка, передвигаемая вверх и вниз с помощью реечной передачи. Нагрев внутреннего пространства камеры и изделий или образцов с анализируемыми микрозагрязнениями производится с помощью нихромовой спирали, уложенной вокруг камеры. Спираль.изолирована листовым асбестом. Сверху камера закрыта крышкой, в которой предусмотрено слюдяное окно для наблюдения. Нагрев контролируют с помощью термопары или термометра, расположенных в непосредственной близости от анализируемого изделия. Наблюдение ведут под микроскопом МБС-1 через слюдяное окно. Вращением маховика добиваются наилучшего расположения объекта для осмотра. Эмиссионный качественный микроспектральный анализ выполняют на спектрографе ИСП-22, собранном на основе искрового генератора ИГ-3. Источником возбуждения спектра является высоковольтная импульсная искра. Электроды размещают на расстоянии 400 мм от щели спектрографа. Положение электродов контролируют с помощью оптической приставки. Химический анализ сводится к наблюдению под микроскопом за поведением анализируемого объекта в условиях воздействия различных кислот, щелочей и растворителей. Имеется и ряд других методов микроанализа загрязнений. Результаты анализа или совокупность характеристик вещества, полученных указанными методами, позволяют определить материал некоторых микрозагрязнений. Химические методы очистки. К химическим методам относятся обезжиривание, химическое и электрохимическое травление, электрополирование. Обезжиривание применяют для удаления с поверхности изде^ лий жиров животного и растительного происхождения, минеральных масел, консистентных смазок. Для обезжиривания применяют органические растворители и щелочные моющие растворы с добавками поверхностно-активных веществ. Обезжиривание в органических растворителях. Обезжиривание в органических растворителях применяют для удаления с поверхностей изделий минеральных масел и смазок. В качестве обезжиривающих средств применяют трихлорэтан, бензин «галоша», четыреххлористый углерод, хлорэтилен, фреон, ацетон, спирт и другие растворители. В том случае, когда для обезжиривания используют взрывоопасные и легковоспламеняющиеся вещества, подачу их производят сжатым воздухом, а не механическими насосами. Нарис. 129,а показана схема такой установки. Бензин (или другой растворитель) заливают в резервуар из приемной ванны. По окончании заполнения резервуара вентиль закрывают, а вентиль открывают. В резервуар подают сжатый воздух, давление которого контролируют с помощью манометра. Под действием давления растворитель поступает в форсунки. От избыточного давления резервуар защищен клапаном. Очищаемые детали укладывают на противень. Струи бензина, истекающие под давлением из форсунок, направляются на очищаемые изделия, омывают их, и стекают в приемную ванну. Обезжиривание производят также в горячих или кипящих растворителях, в нескольких ваннах с паровым обогревом. Ванны обезжиривания соединяют в один блок (рис. 2, б). Для обеспечения циркуляции и нагрева растворителя в системе предусмотрены насос, напорный бак, трубопровод для наполнения ванн растворителем, подогреватели, через которые пропускается пар, подаваемый по трубопроводу. Загрязненный растворитель после использования направляется в отстойник.

Рис. 2. Установка для обезжиривания в органических растворителях

Высота перегородок между ваннами I, II, III рассчитана на повышение уровня растворителя от первой ванны к третьей. Такое расположение ванн исключает смешивание чистого растворителя с загрязненным из предыдущих ванн, а постепенно вытесняет его в перегонный куб. В последней ванне изделия промывают в конденсате, поступающем из куба и образующемся при охлаждении паров растворителя с помощью трубчатого холодильника 9, вмонтированного в установку над ваннами. Охладителем является вода, подаваемая по трубопроводу. Недостаток хлорорганических растворителей состоит в том, что после обезжиривания и промывки на поверхности изделий остаются пленки из хлоридов металлов. Они также имеют относительно высокую стоимость. Кроме того, ряд загрязнений: мыльные смазки, стеариновая, олеиновая и другие жирные кислоты, плохо удаляются органическими и хлорорганическими растворителями. Обезжиривание в щелочах. Для обезжиривания применяют щелочные растворы. Растительные и животные жиры под действием щелочи омыляются с образованием глицерина и солей жирных кислот. Отделение от поверхности загрязнений на основе минеральных масел достигается в результате смачивания поверхности моющим раствором, диспергирования частиц масла и эмульгирования этих частиц в щелочном растворе. В моющие составы кроме щелочи добавляют тринатрийфосфат, метасиликат, поверхностно-активные вещества. Последние, проникая в поры и трещины в слое загрязнений, адсорбируются на поверхности очищаемых изделий, ослабляя связь между материалом изделия и загрязнением. Образующиеся мелкие частицы загрязнений легче диспергируются в растворе.

Рис. 3. Схема установки для очистки травлением

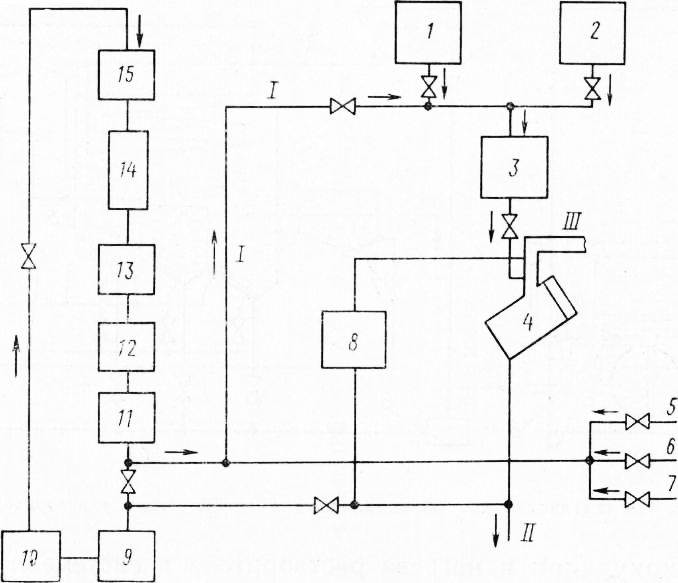

Обезжиривание производят окунанием с одновременным встряхиванием изделий, помещенных в корзины, пульверизацией или разбрызгиванием под давлением щелочного раствора. Интенсифицирующее действие на процессы очистки изделий в щелочных растворах оказывает введение ультразвуковых колебаний. Особенно эффективно применение ультразвука при обезжиривании в щелочных растворах с добавками неионогенных поверхностно-активных веществ. Получило распространение электролитическое обезжиривание в щелочных растворах. Выделяемые при катодном или анодном обезжиривании газы механически действуют на загрязняющую пленку, отрывают ее от поверхности изделия и, таким образом, способствуют более быстрой и полной очистке. Электролитическое обезжиривание применяют для очистки тонкой вольфрамовой и молибденовой проволоки путем протягивания ее сквозь раствор при одновременном воздействии током. Например, скорость протяжки вольфрамовой проволоки, диаметром 0,05 мм при обезжир ивании ее в 20%-ном растворе едкого натра составляет 3—4 м/мин; плотность подводимого тока 4—4,5 А/см2 при напряжении 5—10 В. Температура раствора 50—70 °С. С увеличением диаметра проволоки следует увеличивать плотность тока и уменьшать скорость протяжки. Очистка химическим и электрохимическим травлением. Для очистки изделий от окисных пленок и окалины после сварки, заварки применяют химическое и электрохимическое травление. Эти методы очистки используют также после механической обработки, холодной штамповки, прокатки для одновременного удаления заусенцев и придания поверхностям определенных свойств. Так, глубокое травление (матирование) увеличивает излучатель-ную способность анодов, экранов и других изделий; улучшает сцепление поверхности с наносимыми покрытиями. В качестве травильных растворов, электролитов используют составы на основе соляной, серной, фосфорной, муравьиной и других кислот с добавками ингибиторов коррозии или блеско-образователей. Для получения чистых поверхностей изделий применяют тройные составы. Эти смеси обеспечивают контролируемое травление изделий. Одним из таких составов является состав из 80% перекиси водорода, 10% муравьиной кислоты и 10% воды. Режимы травления зависят от материала изделий. Для изделий из меди время выдержки составляет 1,5—2 мин; температура состава 60 °С; средняя толщина удаляемого слоя 0,002—0,003 мм. Применяют также тройные смеси, в которых вместо муравьиной кислоты используют аммиак (например, 75% воды, 20% перекиси водорода и 5% аммиака). Преимущество тройных смесей состоит в том, что помимо получения качественной поверхности в них растворяются металлы, находящиеся ниже водорода в электрохимическом ряду напряжений. На рис. 3 приведена схема полуавтоматической установки для контролируемого травления изделий в различных тройных смесях с последующей промывкой в проточной деионизирован-ной воде и сушкой в струе очищенного азота, подогретого до 200 °С. Из резервуара, содержащего муравьиную кислоту, и резервуара, наполненного перекисью водорода, реактивы подаются в смеситель для предварительного смешивания и подогрева. Для приготовления травильного состава по трубопроводу в смеситель подается деионизированная вода, прошедшая стерилизацию путем облучения ультрафиолетовой лампой, обработку смешанными смолами в ионообменной колонке, очистку с помощью фильтра из нержавеющей стали и мембранного фильтра. В системе приготовления и циркуляции деионизированной воды предусмотрены насос, отстойник, датчик для контроля сдельной электропроводности исходной воды. Травление, промывка и сушка изделий производится в одном и том же реакционном сосуде. Это делается для того, чтобы исключить загрязнения изделий. По окончании травления для промывки по заданному режиму в сосуд подается проточная деионизированная вода до тех пор, пока промывная вода не будет иметь заданное удельное сопротивление. После этого изделия вновь промываются деиони-зированной водой, имеющей большее удельное сопротивление. Затем следует сушка в подогретом азоте, который подается по трубопроводу. В установке предусмотрена вытяжная вентиляция III. Операции смешивания реагентов травильных смесей и заданные режимы обработки изделий выполняются автоматически с помощью программного устройства. Подача фильтрованной водопроводной воды производится по трубопроводу, а контроль ее удельной электропроводности с помощью датчика 8. В случае применения в качестве реагентов аммиака, в установке предусмотрен для его подачи трубопровод. По трубопроводу отработанные реагенты удаляются. Очистка изделий после доводки. После доводки изделия тщательно очищают от шлама, остатков паст и суспензий. Существует большое число методов и приемов очистки. Вот один из них, широко используемый в производстве. Для очистки изделия помещают в эксикатор, заполненный на 2/3 объема спиртобензиновой смесью (этиловый спирт — 50% и бензин БР-1 — 50%). В течение 3—5 мин изделия периодически поворачивают чистым пинцетом и протирают их поверхности кистью. Операцию повторяют в другом эксикаторе с той же смесью. Затем изделия протирают чистой хлопчатобумажной салфеткой. Промывку и протирку ведут до прекращения появления темных пятен на салфетке. Промывку можно вести в чистом бензине БР-1 или в нагретом до 30—50 °С водном растворе тринатрийфосфата (концентрацией 30 г на 1 л воды) и эмульгатора ОП-7 (по 5 г на 1 л воды). После очистки изделия просушивают в термостате при температуре 40—60 °С в течение 10—20 мин, а затем помещают в сосуд с веретенным маслом и 10%-ной присадкой АКОР-1. Сосуд должен иметь притертую крышку, и в нем после заполнения не должно быть воздушной подушки. Бюкс, с очищенными изделиями устанавливают в эксикатор с индикаторным силикагелем, в котором изделия можно хранить до 1,5—2 месяцев. Изделия из неметаллических материалов (минералокерамики, ситалла, технических камней) очищают в той же последовательности с применением в качестве моющего средства 1—2%-ного водного раствора щавелевой кислоты или различных моющих средств, приведенных в табл. 19. Очистка изделий из стекла и кварца. Очистку изделий из стекла и кварца производят 6%-ным водным раствором перекиси водорода в течение 20—30 мин с последующей промывкой в деиони-зированной проточной воде. Весьма эффективна ультразвуковая очистка стеклянных изделий в изопропиловом спирте. Керамические изделия очищают после резки, шлифовки и других видов механической обработки. Обычно они бывают загрязнены остатками абразивов и смазочно-охлаждаемых материалов. Очистку производят в кипящем мыльном растворе (50— 60 г хозяйственного мыла на 1 л воды). Затем следует промывка в горячей водопроводной и дистиллированной воде, обезвоживание в этиловом спирте или ацетоне и сушка на воздухе при 100— 120 °С в течение 15—20 мин. Наиболее загрязненные керамические изделия перед очисткой в мыльном растворе предварительно обезжиривают в горячем трихлорэтилене. Для удаления остатков органических загрязнений керамические изделия кипятят в 6—10%-ном растворе перекиси водорода. После промывки в воде их сушат горячим воздухом и прокаливают в муфельных печах при температуре 1000 °С в течение 30—40 мин. Термические методы очистки. Для удаления загрязнений с изделий получили применение термические методы очистки: отжиг в очищенном, увлажненном водороде; окислительно-восстановительный отжиг; отжиг в вакууме и комбинированные приемы отжига в различных атмосферах. Перед проведением термической очистки проводится тщательная очистка их от органических и солевых загрязнений химическими методами. Если после предварительной очистки химическими методами на поверхности изделий остаются органические загрязнения, то после термической очистки наблюдаются темные пятна, удаление которых затруднено и обычно требует применения повторной очистки с использованием кислотных растворов. Это нарушает геометрические размеры изделий, а повторные отжиги ухудшают механические свойства материалов. Появление светлых пятен по поверхности изделий обусловливается плохой промывкой изделий. Поэтому изделия, поступающие на отжиг, не должны содержать органических и солевых загрязнений. Хранить их следует в герметичной таре. Очистка окислительно-восстановительным отжигом. Технологический процесс очистки металлических изделий включает операции удаления остаточных органических загрязнений путем окисления в кипящей проточной деионизированной воде; сушку горячим (при температуре 120—150 °С) очищенным воздухом, окисление на воздухе (при температуре 400—650 °С), промывку в горячем (при температуре 60—70 °С) щелочном растворе, повторную промывку в горячей деионизированной воде, сушку в горячем воздухе и восстановительный отжиг в водороде при температуре 500—1000 °С. При очистке изделий окислительным отжигом наибольшую трудность представляет удаление остатков минеральных масел. О качестве окисления изделий можно судить визуально по образованию тонкого равномерного слоя окислов, прочно связанного с поверхностью изделия. Цвет окислов зависит от температуры их окисления. Дефектами при окислении изделия являются белесые пятна, отдельные темные точки. Восстановительный отжиг должен обеспечить полноту восстановления окис-ных пленок и получение необходимых физико-механических свойств изделий. Очистку изделий методом окислительно-восстановительного отжига производят в установках с автоматической передачей кассет с изделиями с одной позиции на другую. Восстановительный отжиг в водороде осуществляется в печах. Выполнение всех операций производится по разработанной программе. Очистка путем отжига в атмосфере водорода. Этот метод применяется для восстановления окислов металлов, находящихся на поверхности изделий. В результате происходит замещение газов (СО, С03, N2 и др.), содержащихся на поверхности металлических изделий, на водород, который при последующем отжиге в вакууме легко удаляется из изделий. При очистке путем отжига в водороде необходимо, чтобы время выдержки изделий в горячей зоне печи, чистота водорода и скорость его продувки обеспечивали восстановление окислов, а режимы отжига должны обеспечивать получение изделий с необходимыми механическими свойствами. Режим охлаждения изделий определяется температурной зависимостью растворимости газов в металлах. Режимы отжига зависят от геометрических размеров изделий. Отжиг никелевой ленты толщиной 0,05—0,1 мм производят при температуре 700 ± 25 °С. Время нагрева 5—10 мин; охлаждения — 20—30 мин. Отжиг ленты толщиной 0,1—0,2 мм производят при температуре 750 ± 25° С. Мелкие медные изделия отжигают в водороде при температуре 650 ± 25° С, нагревая их до этой температуры в течение 10— 15 мин; охлаждение производят в течение 20—30 мин. Последующий отжиг в вакууме выполняют при температуре 650—• 750° С; время нагрева 20—30 мин, а охлаждения —.30—40 мин. Для отжига изделий в водороде применяют высокопроизводительные трубчатые толкательные печи. Для отжига тонких проволочек используют специальные печи. На качество отжига большое влияние оказывает чистота водорода и способ его продувки, степень герметичности печей, материал муфеля и лодочек. Для очистки микропроводов из молибдена, вольфрама и их сплавов применяют отжиг в увлажненном водороде. Применяют также комбинированный отжиг изделий: в сухом водороде и в вакууме или во влажном водороде, в сухом водороде и в вакууме. Отжиг в вакууме. Применяют для эвакуации газов из поверхностных слоев изделий. Этому виду отжига подвергают изделия, которые нельзя отжигать в водороде. Например, изделия из титана, циркония, тория и др., так как они взаимодействуют с водородом с образованием гидридов. При отжиге в водороде у некоторых материалов ухудшаются их механические свойства. Поэтому изделия из этих материалов отжигают в вакууме. Основными параметрами процесса является температура нагрева и величина разряжения. Максимальная температура Т0 нагрева зависит от физических и химических свойств материалов. Практически ее определяют из соотношения Т0 = 0,75ГПЛ, где Тпл — температура плавления металла. Для удаления газов из паяных соединений температуру принимают равной Т0 = 0,75ТПЛ п, где Тпл п — температура плавления припоя. Отжиг в вакууме применяется в комбинации с отжигом в водороде. Отжиг изделий в вакууме производится в высокотемпературных печах с нагревателями сопротивления или установках, в которых нагрев осуществляется токами высокой частоты. Время выдержки изделий при температуре отжига устанавливают опытным путем. При отжиге в вакууме нагрев должен осуществляться медленно и при повышении температуры нельзя допускать резкого ухудшения вакуума во избежание окисления изделий. По достижении устойчивого вакуума вновь поднимают температуру до рабочей и производят отжиг, а затем охлаждение. Очистка изделий электрическим током. Очистку изделий от загрязнений в ряде случаев производят путем использования электрического тока. Метод эффективен для удаления остатков органических загрязнений, пыли, ворсинок. Соляные загрязнения удаляются частично. Существует несколько разновидностей этого метода; очистка электрическими разрядами; воздействием тлеющего разряда при пониженном давлении газа; очистка струей ионизованного газа. При воздействии электрических разрядов на металлы происходит их эрозия и разрушение под действием высокой температуры загрязнений. Очистка этим приемом удобна в условиях эксплуатации. Если поверхность контактов миниатюрных изделий (например, реле) загрязнена пленкой флюса, то ее очистку можно производить электрическим разрядом. Наиболее пригоден для этого случая емкостный разряд, так как он распространяется на большую область очищаемого контакта. Это очень важно, если учесть, что в процессе работы точка контактирования может перемещаться по поверхности.

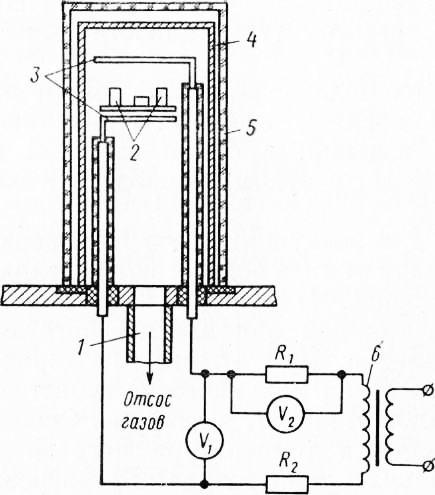

Рис. 4. Устройство для очистки тлеющим разрядом

Очистка сильноточным тлеющим разрядом. Метод очистки поверхности изделий сильноточным тлеющим разрядом в инертном газе основан на разрушении молекул загрязнений под действием ударов. положительных ионов, образующихся в тлеющем разряде. При этом одновременно происходит катодное распыление и частичная эрозия материала. Газообразные продукты разложения загрязнений удаляются при откачке. На рис. 4 приведена схема установки для очистки изделий тлеющим разрядом. Под стеклянным колпаком расположен алюминиевый экран, образующий внутреннее пространство. Изделия помещены в пространство между электродами. Откачку воздуха производят через патрубок. Напряжение на электродах составляет от 0,8 до 2 кВ, плотность тока — от 0,5 до 5 мА/см2. Напряжение на электроды подается через повышающий трансформатор. Очистка изделий ионной бомбардировкой и тлеющим разрядом — завершающая операция после удаления основного количества загрязнений химическими методами. Реклама:Читать далее:Гальваника миниатюрных изделийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|