|

|

Категория:

Производство древесной массы Далее: Химическая древесная масса Схема сортирования бурой древесной массы почти не отличается от схемы сортирования белой древесной массы. Особенностью ее является применение сит (как на щеполовках, так и на сортировках) с отверстиями большого диаметра, что объясняется большей длиной волокон бурой массы. После дефибреров массу направляют на щеполовки с диаметром отверстий сит 13—15 мм. Вследствие содержания органических кислот в массе сита щеполовок, так же как и сортировок, и детали другого оборудования изготовляют из цветного металла (медь, бронза) или кислотоупорного материала (кислотоупорной стали). Диаметр отверстий сит центробежных сортировок составляет обычно для грубой древесной массы от 1,8 до 3 мм. Картон из бурой древесной массы вырабатывают на картоно-делательных машинах или папмашинах. В последнем случае картон после папмашины отжимают на гидравлических прессах, сушат в сушилках, подвергают увлажнению, отлежке и каландированию. Несовершенство технологического процесса производства бурой древесной массы, а также значительные удельные расходы электроэнергии и пара послужили причиной поисков более совершенных и дешевых способов производства древесной массы. Непрерывный способ производства древесной массы для изоляционных плит и картона Представляет интерес непрерывный способ производства древесной массы из древесины мягких пород (тополя, осины и др.) для древесноволокнистых плит. Отходы окоренной или неокоренной древесины после измельчения и сортирования направляют в специальный аппарат, в котором очень быстро, в течение 15 секунд, давление повышают до 25 ати, а по истечении приблизительно 50—60 секунд — до 60 ати. После этого быстро открывают задвижку. Разварившаяся щепа с большой скоростью ударяется о сетку и далее попадает в циклон. В результате резкого снижения давления, а также ударов о сетку происходит измельчение щепы. После разбавления водой масса подвергается дополнительному размолу — рафинированию на конических мельницах, промывается на сгустителях и поступает на отливку плит. Выход массы при описанном способе составляет около 80%; удельный расход электроэнергии около 150 квтч на 1 т массы, расход пара — около 2 т на 1 т массы. Более распространен способ получения древесной массы при помощи дефибраторов. Отходы лесопиления, измельченные на рубильных машинах в щепу, поступают в бункер, а затем в приемную камеру. Шнеком щепа перемещается к дефибратору, по пути подвергаясь пропарке при давлении пара 10—12 ати и температуре 165—175°. Второй шнек расположен в камере для пропаривания и служит для подачи пропаренной щепы непосредственно к дискам дефибратора. Шнеки вращаются от электродвигателей через клиноременную передачу. Перемещение щепы от бункера до дисков и, следовательно, скорость вращения шнеков, а также продолжительность пропарки составляет около 60—70 секунд и регулируется в зависимости от требований, предъявляемых к качеству массы. При названной температуре размягчается лигнин и ослабляется связь между волокнами. Диски дефибраторов металлические, со сменными металлическими ножевыми-сегментами. Диск неподвижный, диск враoается со скоростью 600 об/мин; механизмом 8 его можно перемещать по горизонтали для регулирования зазора и степени измельчения массы. Готовая масса непрерывно удаляется по трубе с клапанами, которые поочередно открываются и закрываются 40—50 раз в минуту. После клапанов дефибратора масса выдувается в циклон 11, разбавляется оборотной водой, поступает в метальный бассейн и при концентрации 2—3% ее направляют для изготовления изоляционных плит. Привод дефибратора осуществляется от электродвигателя мощностью 250 квт.

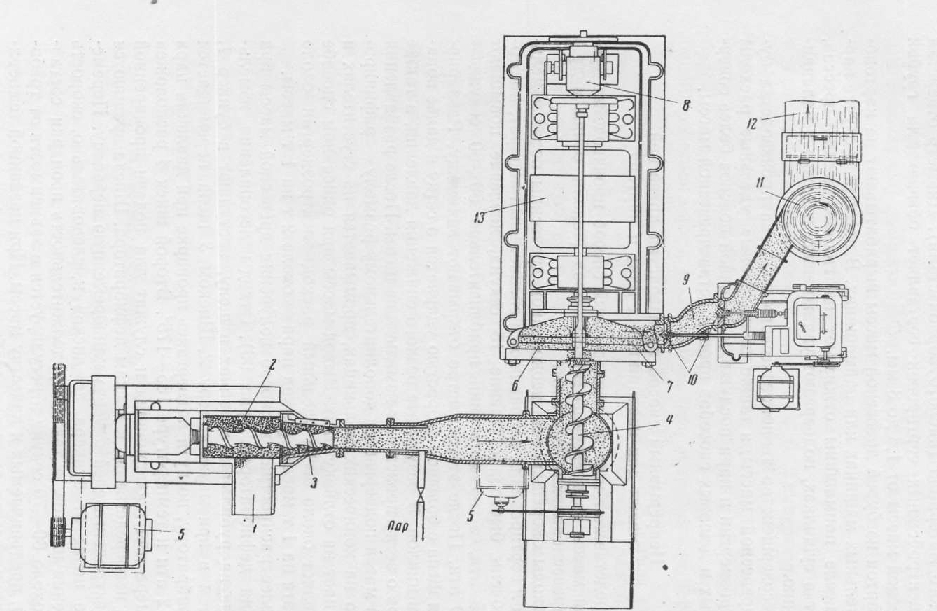

Рис. 1. Схема установки дефибратора:

1 — бункер для поступления щепы, коры и др.; 2 — приемная камера; 3 — шнек-питатель; 4 — второй шнек-питатель; 5 — электродвигатели для вращения шнеков с регуляторами скорости: 6 — неподвижный диск; 7 — вращающийся диск; 8 — механизм перемещения вращающегося диска; 9 — труба для выхода массы; 10 — клапаны для выпуска готовой массы; И — циклон для поиема массы; 12 — мешальный бассейн для массы; 13 — электродвигатель дефибратора

Выход готовой массы составляет около 90%. Удельный расход электроэнергии около 200—250 квтч на 1 т массы; расход пара от 0,65 т/т до 1,2 т/т, производительность установки от 6—7 до 14—25 т сухого волокна в сутки. Существует также способ получения древесной массы путем пропаривания щепы во вращающихся котлах при давлении пара 6—8 ати в течение 1—3 часов с последующим размолом щепы на рафинерах типа РФ-2Д. Удельный расход энергии около 250 квтч на 1 т массы; выход готовой массы около 85%. Получаемая непрерывными способами переработки отходов древесины древесная масса после дополнительного размола используется для изготовления грубого картона. Реклама:Читать далее:Химическая древесная массаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|