|

|

Категория:

Литейное производство Далее: Обрубка и очистка отливок Длительность охлаждения отливок в форме определяется теплосодержанием металла, толщиной стенок отливки, теплофизическими свойствами формовочных материалов и склонностью сплава к образованию трещин. Для небольших простых отливок со стенками малой толщины продолжительность охлаждения в форме исчисляется минутами. Толстостенные массивные отливки весом до 50-60 т охлаждаются в форме в течение нескольких суток или даже недель. Общая продолжительность охлаждения отливки в форме включает время, необходимое для отвода теплоты перегрева расплава, теплоты кристаллизации, и продолжительность охлаждения отливки от температуры солидуса до заданной: Формула выведена без учета температурного перепада по сечению отливки. Длительное охлаждение отливок в форме невыгодно с экономической точки зрения, так как удлиняет технологический цикл. Для сокращения продолжительности охлаждения отливок иногда используют методы принудительного охлаждения. Например, формы, залитые на конвейере, охлаждают обдувкой их воздухом в специальных тоннелях; крупные отливки охлаждают установкой в форму змеевиков или труб, по которым пропускают воздух; в некоторых случаях воздух пропускают через стенки формы. Средняя скорость охлаждения отливок в формах колеблется от 2 до 150 град!мин. Скорость охлаждения выбирают с учетом толщины стенок отливки и прочностных свойств сплава. Вследствие разницы температур в толстых и тонких сечениях в наружных и внутренних слоях массивных узлов быстрое охлаждение отливок способствует возникновению больших термических напряжений, короблению отливок и появлению трещин. С целью уменьшения термических напряжений скорости охлаждения тонких и массивных узлов, наружных и внутренних слоев отливки выравнивают специальными методами. Работы литейных цехов показывает, что без ущерба для честна чугунные отливки можно извлекать из форм при температурах: мелкие 700-800 °С, средние 400-500 °С; крупные. Выбивка литейных форм в цехах серийного и массового производства осуществляется специальными механизмами. Выбивка форм — одна из самых тяжелых операций в литейном цехе. Она сопровождается выделением большого количества тепла и пыли. Для создания нормальных условий труда участки выбивки форм должны иметь хорошую вытяжную вентиляцию и местные бортовые откосы запыленного воздуха. Для выбивки крупных форм широко используют подвесные траверсы. Подвешенные к ним формы освобождаются от формовочной смеси благодаря действию укрепленного на траверсе вибратора. Формы в механизированных цехах чаще всего выбивают на различных решетках (рис. 72), которые после установки на них формы приводятся в возвратно поступательное движение. Формовочная смесь в процессе выбивки проваливается через решетку и ленточным конвейером передается к месту ее переработки для повторного использования; освободившиеся опоки возвращаются к месту формовки. На практике применяют автоматические выбивные устройства, которые осуществляют не только выбивку, но и распаровку верхней и нижней опок, установку их на рольганги или конвейеры, возвращающие их к формовочным машинам и, кроме того, уборку выбитых отливок. Отливки, извлеченные из форм, в зависимости от температуры подвергают охлаждению или сразу же направляют на выбивку стержней. Легче других выбиваются стержни, содержащие органические связующие; труднее — песчано-глинистые стержни и стержни, изготовленные из смесей на жидком стекле. Стержни удаляют при помощи вибрационно-пневматических и гидравлических устройств. Стержни из мелких отливок удаляют пневматическими зубилами; стержни из сложных отливок среднего развеса — на стационарных пневматических вибрационных машинах. В последнем случае стержень разрушается под действием вибрации. Выбивку стержней из крупных стальных и чугунных отливок осуществляют в гидравлических камерах. Отливку устанавливают на поворотный стол (рис. 74) и направляют на нее струю воды (диаметром 5-20 мм) под давлением от 50 до 100 am. Одновременно с удалением стержня происходит очистка поверхности отливок. Промытый и разделенный по фракциям песок может быть повторно использован в производстве.

Рис. 1. Машины для выбивки форм:

а — механическая инерционная решетка: 1 — решетка; 2 — спиральные опоры; 3 — двигатель; 4 — вал; 5-диски с неуравновешенными грузами; 6 — пневматическая вибрационная решетка: 1 — перекладины неподвижные; 2 — вибрирующий брусок; 3 — вибратор; 4 — педаль; 5 — труба для подачи сжатого воздуха

После выбивки стержней из отливок удаляют каркасы. Затем отливки подвергают предварительному контролю: бракуют отливки, имеющие видимые дефекты (частично не заполненные металлом стенки, отливки с явным нарушением геометрических форм, вызванным сдвигом стержней, сдвигом одной опоки относительно другой и пр.).

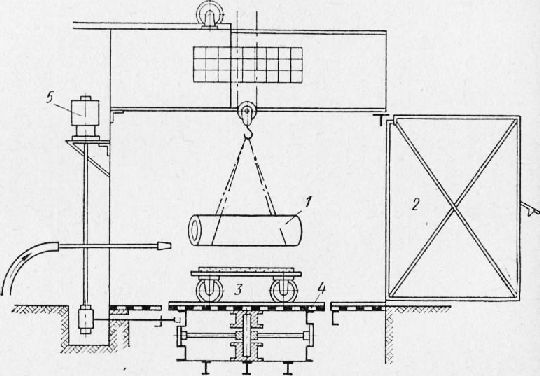

Рис. 2. Гидравлическая камера для выбивки стержней:

1 — отливка; 2 — дверь; 3 — тележка; 4 – поворотный стол; 5 — двигатель

Реклама:Читать далее:Обрубка и очистка отливокСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|