|

|

Категория:

Роботы в промышленности Далее: Экономические оценки Проблемы охраны труда Ничего не подозревающая жертва (рабочий) беззаботно приблизилась к сварочному роботу. Когда он стал объяснять, как работает робот, двум своим друзьям, он не мог почувствовать приближение робота-оператора к отдаленному пульту управления, не осознал, что никто не удостоверился, находится ли кто-нибудь в рабочей зоне. Ничего не почувствовал и робот, когда он сокрушил грудь и верхнюю часть брюшной полости жертвы. Где-нибудь в другом месте потенциальная жертва — рабочий обнаружил неисправность в одном из фрезерных станков, обслуживаемых роботом, и сам решил ее устранить. Он аккуратно отключил робот от станка, осторожно вошел в опасную зону и затем стал быстро работать на станке вручную. Робот стоял неподвижно. Наконец, станок заработал как надо. Еще одна работа сделана хорошо. Теперь все должно отлично работать. Все ли? Он снова подсоединил робота к станку. В тот же момент ожидающий робот раздавил жертву, стоявшую между его рукой и фрезерным станком. Эти два случая действительно имели место. Сами роботы, конечно, не представляли собой машин, зловеще терзающих свои жертвы. Но трагедии могло бы и не быть, если бы рабочие помнили об их существовании. Следует культивировать здоровое уважение к машине, которая может поворачиваться кругом с полезной нагрузкой в несколько сотен килограммов со скоростью свыше одного метра в секунду. К началу 80-х годов в действительности только два человека были убиты промышленными роботами, но в 1983 г. в США суд вынес решение о выплате компенсации семье рабочего, убитого АУТ, в размере 10 млн. долл. (6 750 000 фунтов стерлингов). Число несмертельных несчастных случаев, происходящих по «вине» роботов, в точности неизвестно, так как часто они специально нигде не фиксируются. Хотя ранее и отмечался вклад роботов в дело выведения людей из опасных рабочих зон, всегда нужно помнить, что они являются хотя и могущественными, но пока еще глупыми помощниками человека. Они могут бессмысленно выполнять последовательность команд, не отдавая себе отчет, что они устраивают беспорядок. Подобным образом они могут «взбеситься» из-за неисправности в электронике или механике или несоответствия программного обеспечения. Конечно, это представляет не только физическую опасность для рабочих, что наиболее важно, но роботы также несут угрозу продукции и оборудованию, с которыми они работают, и самим себе. Роботы обладают особыми характерными особенностями, которые делают их опасными. Для начала, робот может непредсказуемо двигаться во всей трехмерной рабочей зоне, значительно превышающей его собственный объем, в отличие от других машин, которые обычно работают в предсказуемом режиме в пределах пространства, ограниченного самой машиной. Движения роботов могут быть столь сложны (особенно, если используется сенсорная обратная связь), что даже оператор робота не может сказать, каким будет следующее его движение. Особенно непредсказуемыми движения бывают, когда робот двигается от конца цикла к началу или же переходит к новому циклу или же, теряя мощность, двигается к своему начальному положению. Робот может показаться «отключенным», хотя в действительности он лишь ожидает сигнала датчика. Сварочные роботы могут внезапно зажечь дугу без сигнала предупреждения, который дает сварщик, когда он опускает на глаза щиток. В программе обучения фирмы «Крайслер» особо подчеркивается опасность, которую может представлять кажущийся отключенным робот: инструктор предварительно программирует задержку в несколько минут, после чего робот должен начать выполнять заданную работу. Во время обучения инструктор ходит по всей рабочей зоне (посматривая, однако, на свои часы!) и таким образом вызывает у обучаемых ложное ощущение безопасности. Сразу после того, как он будет в безопасности, робот внезапно начинает интенсивную деятельность, этим наглядным примером подчеркивается важность рассматриваемого вопроса. В дополнение ко всем вышеназванным проблемам охраны труда хотя и делаются многочисленные попытки отделить роботов от людей, возникают такие обстоятельства, как программирование, обслуживание, установка заготовки и замена инструмента, когда человек должен войти в рабочую зону робота, хотя в некоторых случаях даже невозможно отключить от робота энергию! Тем не менее в дополнение к любым моральным обязательствам обеспечить защиту своих рабочих в различных странах вводятся соответствующие законы. Интерпретация юридических положений может быть весьма спорной, потому что такие понятия, как «надежное ограждение» и «опасность», могут по-разному толковаться. На практике проверка на опасность часто включает в себя рассмотрение того, что резонно можно предвидеть в смысле человеческого и машинного поведения. Обычно невозможно полностью исключить любую вероятность опасности, но следует сделать «разумную» попытку сбалансировать возможность и серьезность несчастного случая с временем и затратами на его предотвращение. Одним словом, требуется сочетание безопасности и эффективности. Решения по охране труда На ранних этапах роботизации пользователи редко принимали в расчет опыт безопасной работы с роботами, полученный вне их организации. Кроме того, заводские инспекторы в значительной степени были не на высоте положения, в одних случаях настаивая на чрезмерно сложных мерах безопасности (таким образом рискуя экономической обоснованностью), в других— требуя слишком мало. Поскольку сейчас имеется в распоряжении больше практического опыта, возможно рассмотреть некоторые направления, которые действительно могут лучше всего подходить для минимизации риска. Ограждения. Один из наиболее привычных подходов к обеспечению безопасности в робототехнике заключается в использовании замкнутого ограждения. Такие системы окружают рабочую зону робота оградой, в которой есть входная дверь. Ограда обычно достаточно высока, чтобы люди не смогли через нее перелезть, а дверь, как правило, можно открыть только после того, как от робота отключена энергия и робот не сможет возобновить работу до тех пор, пока дверь снова не будет заперта. Если при эксплуатации возникает необходимость провести какую-то работу, то кто-либо может войти в рабочую зону и взять с собой ключ от двери, существующий в единственном экземпляре, не опасаясь, что робот начнет случайно действовать. Такие простые мероприятия, вероятно, позволили бы предотвратить два несчастных случая, упомянутых в начале этой главы. Тем не менее можно привести различные примеры того, когда возведение ограды вокруг объектов, считавшихся опасными (практика, мало изменившаяся со средних веков), оказывалось неэффективным. В одном случае детали покидали рабочее место робота на палетах, поэтому для их выхода был оставлен большой проем в ограждении, а во время функционирования робота оператор регулярно заходил в рабочую зону именно через него, предпочитая его двери в ограждении. Программирование. Однако не следует забывать, что бывают обстоятельства, когда человек должен работать в непосредственной близости от движущегося робота. Программирование представляет собой наибольшую опасность из всех возможных операций при работе с роботом. И действительно, в ряде обзоров программирование определялось как деятельность, в результате которой получение увечий, нанесенных роботом, наиболее вероятно. Безопасность программистов тогда зависит как от правильной работы робота, так и от соблюдаемых мер предосторожности. Пока операция обучения робота посредством дистанционного управления остается наиболее обычной формой программирования, главный вклад в обеспечение безопасности в робототехнике можно получить за счет тщательного проектирования размещения устройств управления. Тщательное применение принципов эргономики может уменьшить число ошибок оператора, а также ограничить влияние тех ошибок, которые неминуемо произойдут. Очень важно, чтобы оператор никогда не путался, в каком направлении будет двигаться рука робота, когда действует управляющее устройство, какой бы ни была позиция руки. Предпочтительно, чтобы для непрерывной работы всех управляющих устройств требовалось постоянное давление пальца, так, чтобы без него машина намертво останавливалась. Максимальная скорость, с которой робот может двигаться во время программирования, должна быть существенно ниже нормального значения (вероятно, только 10 %), и в идеальном случае такое снижение скорости должно происходить автоматически Однако правильная скорость обучения в действительности зависит от конкретного рабочего места робота. Когда управление роботом передается от главного пульта управления к обучающему устройству, важно, чтобы передача была полной, так, чтобы никто на главном пульте не смог воздействовать на робот во время работы программиста. Таким же образом предпочтительно, чтобы для передачи управления использовались некоторые формы блокировки (такие, как одновременное нажатие кнопок как на пульте, так и на обучающем устройстве), так, чтобы не могла произойти передача управления при случайном ударе по переключателю. Дополнительную защиту можно обеспечить, ограничивая сектор, в котором может двигаться робот, и таким образом исключая вынос его руки из желаемой рабочей зоны. Лучшим способом для этой цели в настоящее время является использование физических конечных упоров, но только как последнее средство ограничения после того, как окажутся недостаточными другие защитные меры, например постоянная проверка, заложенная в программу и осуществляемая контроллером так, чтобы положение робота оставалось в определенных границах, а его рука не выходила бы из заданной зоны. Кроме того, в многоруких системах часто имеет смысл устроить так, чтобы при программировании могла двигаться только одна рука. Размещение оборудования. Размещение оборудования может драматически повлиять на степень риска. Хотя во многих приложениях робототехники нет необходимости в совершенно новой планировке, поскольку роботы устанавливаются для обслуживания станков, которые уже размещены, тем не менее этот вопрос следует подробно рассмотреть. Максимальный вынос руки робота не должен быть слишком близким к периметру ограждения, стен и колонн, поскольку оператор может попасть в ловушку или быть раздавленным, всегда должно быть пространство, чтобы в худшем случае быть отброшенным. Подобным образом все точки захвата деталей должны рассматриваться как точки потенциальных ловушек. Действительно, можно устроить так, чтобы программист стоял на максимальной досягаемости руки робота, минимизируя, таким образом, риск несчастного случая. Такие простые меры, как вывешивание предупреждающих знаков и разметка на полу зоны действия робота, могут заставить оператора обратить внимание на потенциальную опасность, так же как это сделают перила. Вспыхивающий свет должен показывать, что неподвижный робот тем не менее не отключен, ожидает, чтобы выполнить заданную серию команд. Можно также заставить звучать звуковой сигнал в начале каждой операции, но на практике в скором времени привыкают к шуму и не реагируют на него. Очувствление. Все более усложняющееся очувствление роботов может использоваться для целей охраны труда, хотя адекватность таких систем должна быть высокого порядка. Из-за того что обычно невозможно обеспечить, чтобы такие системы были действительно безопасны при отказах, при их использовании необходимо проявлять осторожность. Хотя «коврики давления», которые останавливают робот, когда кто-нибудь на них наступил, могут представлять дополнительные меры предосторожности, их нельзя использовать вместо физического барьера. Подобно этому, ультразвуковую и телевизионную аппаратуру можно использовать только в качестве добавочной зашиты, особенно для тех, кто должен работать в непосредственной близости от робота, но не как «основную оборону» от рабочих, случайно входящих в рабочую зону роботов. Различные устройства очувствления становятся экономически доступными для целей охраны труда, включая устройство, огораживающее рабочую зону робота «занавесом» инфракрасного света, при перенесении которого робот останавливается. Компания «Дженерал Моторс» разрабатывает новую систему, которая обнаруживает изменения в электрической емкости, вызываемые близкими объектами, и таким образом останавливает робот, если он приближается к рабочему или другому препятствию на расстояние в несколько сантиметров. Однако такие мероприятия можно применять только в относительно «чистой» окружающей среде — иначе летающие частицы могут вывести систему из строя.

Рис. 1. Схема, вычерченная компьютером по программе, разработанной в Ноттингемском университете (Великобритания), с целью избежать столкновения

Управление. Элементы управления робототехнической системой должны быть надежными благодаря использованию только полностью испытанного программного обеспечения и надежных, высококачественных технических средств. Робот может начать странно себя вести просто из-за резкого подъема напряжения в электросети или из-за попавшей в компьютер пыли. Таким образом, при проектировании управляющего устройства большое внимание нужно уделить защите против влияний окружающей среды, таких, как пыль, высокая температура, вибрация и электрические помехи. Эксплуатация робота на заводе с высокой температурой окружающего воздуха, вероятно, вызовет неустойчивую работу робота из-за перегрева управляющего устройства, если не будет применено соответствующее охлаждение. Особая проблема возникает тогда, когда шкаф управления открыт для обслуживания, так что обычная охлаждающая система оказывается недостаточной. Радиопомехи также могут превратиться в проблему (особенно когда открыт шкаф), так что радиопереговорные устройства и информационные звуковые системы не должны работать рядом с роботом. В дополнение ко всему микропроцессор, память и системы интерфейса должны в идеальном случае постоянно автоматически обследоваться на предмет неисправности, вся электронная система должна соответственно обслуживаться и, самое главное, тщательно оберегаться от неразрешенного применения. В’о время движения робота управляющее устройство должно постоянно следить за рукой, определяя отклонения от нормального режима в отношении положения и, возможно, также скорости. В результате будут обнаружены ошибки, вызванные неправильными электронными сигналами, неисправностями внутренних датчиков или же отказами системы привода, возникшими из-за неисправности сервоклапанов, насоса или перерыва в подаче энергии. Даже простые контроллеры, действующие «от точки к точке», могут отслеживать движения посредством измерения интервалов времени, необходимых для выполнения каждого движения, и последующего сравнения с теми, которые фактически получаются. Персонал. Все рабочие, которые будут связаны с внедрением роботов, должны в дополнение к своей основной подготовке быть полностью информированы об опасностях работы и соответствующих мерах предосторожности, которые они должны принимать. Должны быть определены способы энергичных действий в аварийных условиях, обеспечивающие безопасность системы, эксплуатацию, осмотр и последующий ее запуск. Рабочие должны быть проинструктированы о недопустимости нарушения правил охраны труда (например, про-лезание в дыру в ограждении, а не использование менее удобной блокировочной двери). Подобным же образом не должно быть самовольного доступа к работе, а сам доступ должен определяться скорее необходимостью, чем удобством. Кроме того, жизненно необходимы «освежающие память» курсы для того, чтобы напомнить персоналу о тех приемах, которые они забыли, и подготовить новый персонал, который пропустил первоначальный курс. Поскольку основное техобслуживание роботов проводится редко, не удивительно, что некоторые из мер безопасности между периодами обслуживания будут забыты. Проектирование. Сами роботы не должны проектироваться с острыми гранями, а если они имеются, то их следует обложить чем-либо мягким. Другие источники опасности содержат в себе выступающие рычажные механизмы, не закрытые ограждениями моторы и трансмиссии и свободные кабели трубопровода. Захваты должны быть так спроектированы, чтобы в случае отключения энергии они не выпустили бы предмет — никто- не хочет, чтобы 100-килограммовая болванка свалилась на него в темноте! Подобным же образом должно быть сделано так, чтобы во время внезапного резкого ускорения предмет не выскользнул из захвата. Пульты управления должны быть так спроектированы, чтобы были легко доступны только те органы управления, которые обычно требуются для работы с роботом; другие должны быть спрятаны под прозрачными чехлами с тем, чтобы предотвратить случайное пользование ими. Наконец, большие красные кнопки «аварийной остановки» должны быть размещены по крайней мере на пульте и на обучающем устройстве и должны быть совершенно надежны. Было бы хорошо, чтобы такой механизм остановки не был в действительности выключателем энергии, а был бы способным как бы «замораживать» систему. В некоторых случаях отключение всей энергии от робота могло бы действительно привести к несчастному случаю. Например, рабочий, просто попавший в ловушку робота, мог бы быть раздавленным, если бы отключение всей энергии вызвало опускание руки под действием массы полезной нагрузки. Предпочтительно, чтобы был некоторый очень очевидный механизм аварийной остановки по всей рабочей зоне робота (вероятно, подобно «проводу связи» в некоторых поездах), который можно было бы привести в действие из любой позиции, даже если нет под рукой обучающего устройства. Как раз важно, чтобы рабочие, находящиеся вне ограждения робота, тем не менее могли бы отключить робот, если они увидят своего коллегу в беде. Трагедия одного из несчастных случаев с роботами заключалась в том, что система управления была такой, что находящиеся поблизости рабочие не были в состоянии остановить робота, наносившего увечья их коллеге. Надежность Несмотря на опасения, роботы продемонстрировали, что они действительно могут быть надежными даже во враждебной для них окружающей среде и что даже, когда они выходят из строя, диагностическая техника позволяет быстро определить дефект и затем устранить его. При проектировании высоконадежных роботов возникают проблемы, связанные с тем, что окружающие среды, в которых должны работать идентичные модели роботов, могут очень сильно различаться. Тем не менее за два десятилетия определены различные параметры, которые предлагают соответствующее направление для проектирования роботов. Многие роботы вынуждены работать в окружающих средах, потенциально вредных для них, таких, как пары алкоголя-аммония при литье, которые могут привести к осложнениям, разрушающе воздействуя на контакты включателей, зубчатые передачи и подшипники. Таким же образом термообработка часто приводит к раскаленной, влажной, насыщенной солями атмосфере, создающей благоприятные условия для коррозии. При точечной сварке разлетаются в стороны частицы расплавленного металла, некоторые из которых могут попасть на поверхности робота, точно так же может вылетать металлическая окалина из формы при литье. Другая группа проблем окружающей среды связана с увеличением опасности, вызываемой присутствием самого робота. Они включают в себя работы, выполняемые рядом с открытым пламенем (которое может вызвать большой пожар, если из гидравлического робота просочится воспламеняемое сервомасло), и покрасочные работы (в которых искра, вызванная роботом, может воспламенить летучий растворитель красок). Дополнительные проблемы для надежной работы могут возникнуть из-за ударов или вибрации (например, от кузнечного молота), электрического шума и помех (от электросварки и запуска тяжелых станков) и нагрева (от печи и подобных устройств). Чтобы при таких условиях поддерживать надежность роботов на высоком уровне, приняты различные стратегии проектирования. Из-за высоких температур, которые могут встречаться, серво- и электрические устройства часто убираются с концов рук робота. Таким же образом узел управления роботом лучше всего размещать подальше от самой руки, избегая излишней вибрации, электрического «шума» и коррозионной атмосферы. Он должен быть полностью защищен от любых колебаний напряжения в энергосети. Если атмосфера сильно насыщена пылевыми частицами, то вместо воздушного лучше использовать водяное охлаждение, но весь воздух должен быть очищен и внутри робототехнических систем должно поддерживаться положительное давление, с тем чтобы воспрепятствовать вторжению пылевых частиц. Все открытые сочленения должны быть закрыты оболочкой, с тем чтобы защитить их от абразивной пыли, так как немного пыли обязательно все же проникает внутрь. Для предотвращения возгорания все покрытия робота должны быть невоспламеняемыми. То же самое относится к применяемой смазке и гидравлике. Использование воспламеняемых жидкостей карается денежным штрафом, с тем чтобы применение их не стало нормой.

Рис. 2. Возможные источники неисправности узла робота

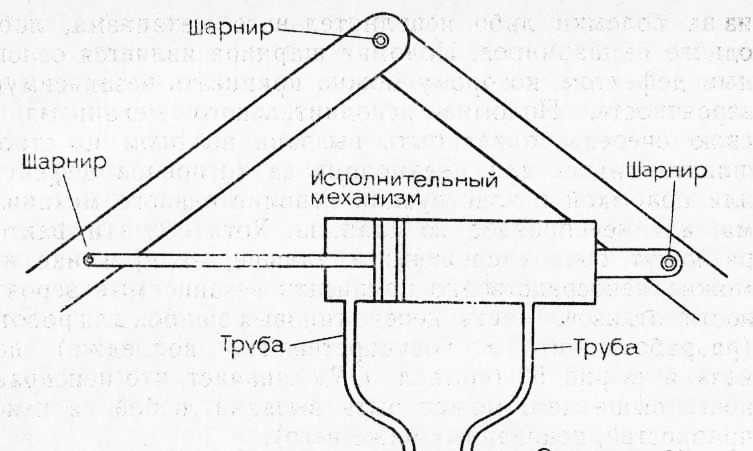

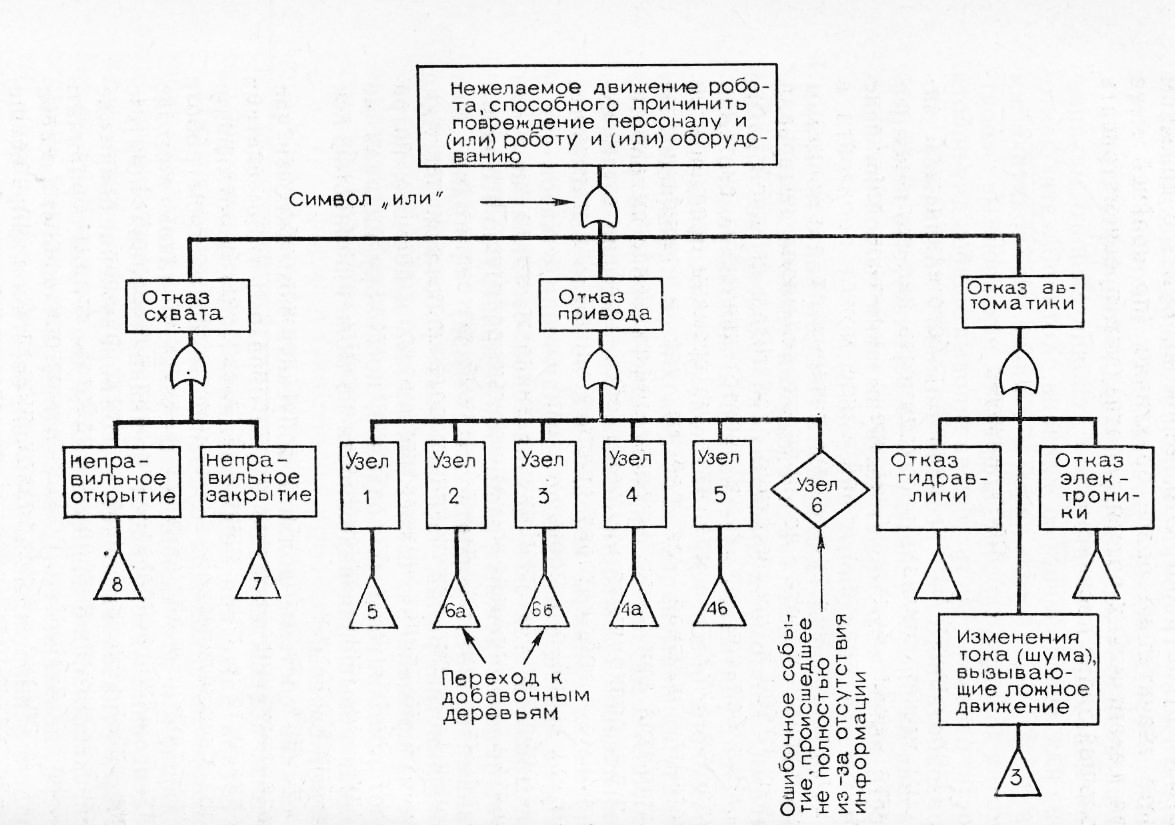

Изготовители роботов могут оценить надежность своих машин с помощью такой, например, методики, как разрабатываемая сейчас в Государственном колледже в Лондоне. Используя данные о степени повреждений отдельных частей, составляющих робототехническую систему, и зная, как взаимосвязаны различные дефекты, можно определить общую вероятность отказа всего робота. Так, например, схематически представленный на рисунке узел робота может выйти из строя из-за поломки либо исполнительного механизма, либо одного из шарниров. Поломка шарнира является основным дефектом, которому можно приписать независимую вероятность. Поломка исполнительного механизма в свою очередь может быть вызвана выходом из строя шланга гидро- или пневмопривода (основной дефект), или поломкой в конструкции исполнительного механизма, или неисправностью клапана. Хотя оба эти фактора могут быть отслежены и дальше, на практике им можно непосредственно приписать независимые вероятности отказов. Часть дерева типовых ошибок для робота (разработанного в Государственном колледже) показана на рис. 3. Конечно, отказы могут быть связаны как с программным обеспечением, так и с самими техническими средствами Поэтому в расчетах надежности все больше следует учитывать адекватность используемого программного обеспечения. Поскольку с усложнением аппаратуры повысилась, к счастью, и ее надежность, то используемые теперь управляющие устройства роботов повышенной сложности не вызывают больше тех опасений за надежность, которых можно было бы ожидать Тем не менее, хотя способы исключения отказов как в электронной, так и в механической составляющей (за счет высоконадежных элементов и конструкций с целью минимизировать вероятность отказа) пригодны для большинства работ, выполняемых роботами, будущие сферы применения, такие, как работа в космосе, потребуют дополнительных подходов, поскольку никакая методика повышения надежности не может полностью исключить отказы. Такие системы должны допускать возможность частичных повреждений, но таким образом, чтобы система работала даже при повреждениях. Необходимо использование датчиков для слежения за состоянием робота (включая и его основные датчики) в таком подходе. Обеспечение устойчивости функционирования при частичных отказах включает в себя обнаружение повреждений, локализацию повреждений (с тем чтобы ограничить ущерб до минимума), за которыми следует восстановление повреждений. Обычно восстановление осуществляется за счет предусмотренного запаса прочности системы, что позволяет отключать поврежденный элемент, подсистему или всю систему и заменять их запасным экземпляром. Для фактического ремонта поврежденного модуля, конечно, со временем будет использоваться другой робот. Это, вероятно, будет в конечном счете значительно более практично (по крайней мере для механических частей робота), чем предусматривать большой запас прочности.

Рис. 3. Пример схемы возможных неисправностей робота

Обслуживание Слежение за СВМО данной робототехнической системы может показать необходимость капитального ремонта, если будет обнаружено заметное снижение СВМО На практике такой износ может произойти в довольно широких временных интервалах, зависящих от приложений робота, но порядок величины интервала равен 10 000 ч, соответствуя пяти годам сменной работы. Все больше, однако, в робототехнических системах делается акцент на минимизацию времени простоя всей системы, включая как роботы, так и периферийные устройства при максимизации коэффициента сменности. В итоге подходящая стратегия обслуживания становится ближе к той, которая принята скорее для массового, чем для серийного, производства. Проблемы обслуживания возникают, когда на предприятии установлено всего несколько роботов. Поставщики обычно считают, что обученный ремонтник или наладчик не будет эффективно использоваться до тех пор, пока он не станет присматривать по крайней мере за тремя роботами, а при меньшем числе обслуживание следует полностью возложить на ремонтную службу поставщика роботов. Обычно считают, что роботы должен обслуживать специалист, который может определять и устранять неисправности в гидравлической, электронной, электрической, пневматической и механической системах. Хотя автоматическая диагностика может и облегчить ему задачу, но даже использование этих возможностей потребует специальных навыков. Итак, рабочий, занимающийся ремонтом и наладкой роботов, должен быть специально подготовлен, обладать многочисленными навыками. Вероятно, такой подход привел бы к улучшению удовлетворенности работой и мотивации, но введение такой должности может оказаться спорным. В таких странах, как Великобритания, где система обучения на производстве все еще позволяет готовить квалифицированных рабочих и техников, необходимо было бы провести существенную реорганизацию и многие более старые рабочие не захотели бы или не смогли осваивать новые для них специальности. Тем не менее имеются современные примеры, в частности на филиале фирмы «Форд» в Дагенхэме (Великобритания), где попытки подобного всестороннего обучения столкнулись с меньшим числом препятствий, чем ожидалось. Другой вопрос связан с централизованным обслуживанием в противовес децентрализованному. Обычно если есть желание составить подробное представление о работнике и взаимосвязях данной группы роботов и другого оборудования, то предпочтительно использовать централизованную бригаду рабочих-специалистов по обслуживанию, которые заняты только с данными видами оборудования. Если главное соображение состоит в том, чтобы уменьшить общую стоимость обслуживания для всего предприятия, то обычно оптимальным решением является высокоцентрализованная обслуживающая бригада. На фирмах Форда (США) стремятся установить робот временно в подразделении обслуживания перед тем, как установить его на окончательном рабочем месте на производстве, чтобы квалифицированный обслуживающий персонал мог «набить руку» на опыте работы с данным оборудованием. Все больше исследований проводится по использованию компьютерного моделирования с целью оценки относительных достоинств различных стратегий обслуживания. Наконец, предусматривается само текущее календарное планирование обслуживания. Растет понимание того, что регулярное рутинное обслуживание может создать проблемы надежности, которые иначе не имели бы места. Все больше возможностей появляется для использования автоматического диагностического и следящего за условиями работы оборудования с тем, чтобы выявлять, когда планово-предупредительное обслуживание, дата которого не фиксирована жестко, действительно должно быть выполнено, а когда лучше оставить робот в покое. Реклама:Читать далее:Экономические оценкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|