|

|

Категория:

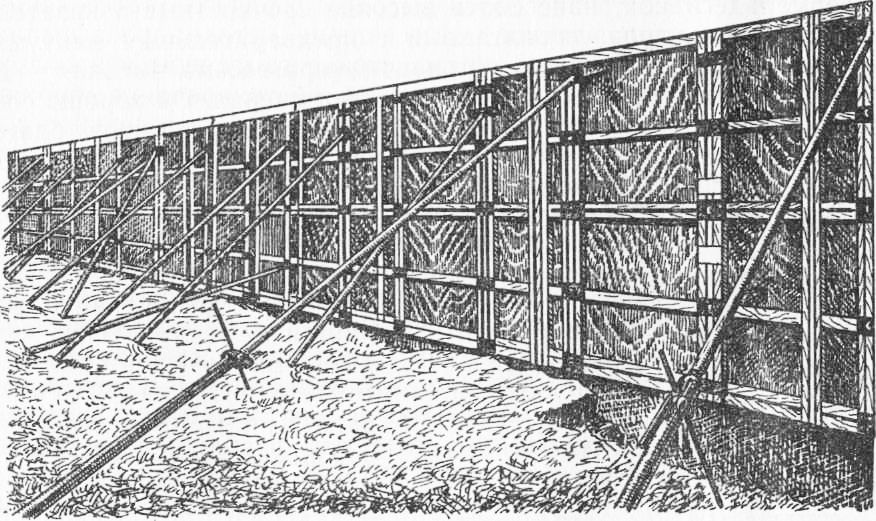

Производство конструкций из дерева Опалубкой называют щитовые и панельные конструкции, служащие для формования в них бетонных и железобетонных элементов. Различают опалубку для монолитного железобетона и опалубочные формы для сборных железобетонных конструкций заводского изготовления. Деревянная и пластмассовая опалубка для монолитного железобетона делается разборно-переставной, подъемно-переставной, скользящей, катучей, несъемной. Опалубку для сборных изделий изготовляют в виде разъемных и неразъемных форм, поддонов, матриц. Наиболее распространена разборно-переставная конструкция опалубки для монолитного железобетона. В комплект такой опалубки входят опалубочные щиты, инвентарные приспособления для сборки (хомуты, клиновые зажимы, натяжные крюки и т. д.). Опалубочные щиты имеют стальной каркас и палубу, выполненные из досок, древесно-стружечных плит, водостойкой фанеры или стеклопластика. Торцы палубы защищены уголками, приваренными к каркасу и являющимися одновременно основой для ее крепления. Для лучшей эксплуатации опалубки доски палубы сплачивают в шпунт или в четверть; это обеспечивает съем опалубки с меньшими усилиями по сравнению с опалубкой из досок, сплоченных впритык. Значительными достоинствами обладает фанерная разборно-переставная опалубка. Благодаря большой поверхности щитов у нее меньше стыков и швов, чем в дощатой опалубке, меньше сцепление с бетоном, выше прочность и жесткость. Фанерную опалубку применяют при бетонировании плоских и криволинейных поверхностей больших сооружений — плотин, подпорных стенок, силосов, бункеров. Эффективно использовать фанерную опалубку при бетонировании способом скольжения. Для этого целесообразно применять фанеру, модифицированную синтетическими полимерами. Особенно эффективно применение для скользящей опалубки бакелизированной фанеры в связи с ее высокой прочностью, малым водопоглощением, низкой истираемостью и гладкой поверхностью листов.

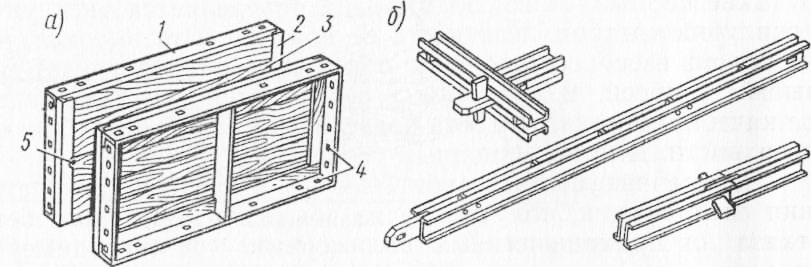

Рис. 1. Конструкция щитовой объемно-переставной инвентарной опалубки:

а —щит; б —схватка; 1 — стальной каркас; 2 — торцовая обойма; 3 — доски палубы; 4 — отверстия для соединения щитов; 5 — отверстия для пропуска стяжки

Рис. 2. Фанерная щитовая разборно-переставная опалубка

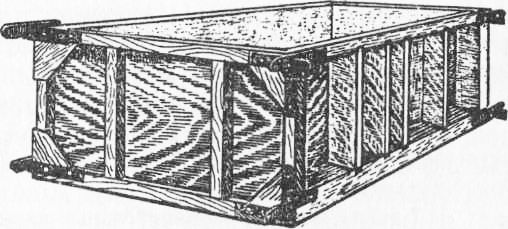

Водо- и теплостойкость, а также стойкость фанеры к пропари-ванию позволяют делать из нее формы для бетонирования сборных элементов с тепловой обработкой. Эти формы состоят из клееных фанерных щитов с металлическими креплениями. Фанеру к деревянному каркасу приклеивают фенол- и резор-цинформальдегидными клеями. Во избежание значительных деформаций от распора и для предохранения верхних кромок фанеры от размочаливания при распа-лубливании на кромки бортов ставят уголки жесткости размером 20×20 мм. Для того чтобы уменьшить расход фанеры и пиломатериалов, разработаны конструкции опалубки с применением древесно-стружечных и древесно-волокнистых плит. Древесно-стружечные плиты, как и фанера, имеют большие размеры листов, ровную поверхность, легко обрабатываются, склеиваются и сбиваются гвоздями. В них меньше, чем в древесине, проявляется анизотропия механических свойств. Наиболее пригодны для опалубки плиты, изготовленные на фе-нолформальдегидном связующем. В качестве защитных покрытий рабочей поверхности плит рекомендуются эпоксидный и фенолфор-

Рис. 3. Фанерная разъемная форма с металлическими креплениями для изготовления сборных железобетонных элементов

Рис. 4. Схема опалубки из гибких щитов:

1 — стойка; 2— схватка; 3 —обрешетка; 4 — стяжка; 5—листовая обшивка (палуба)

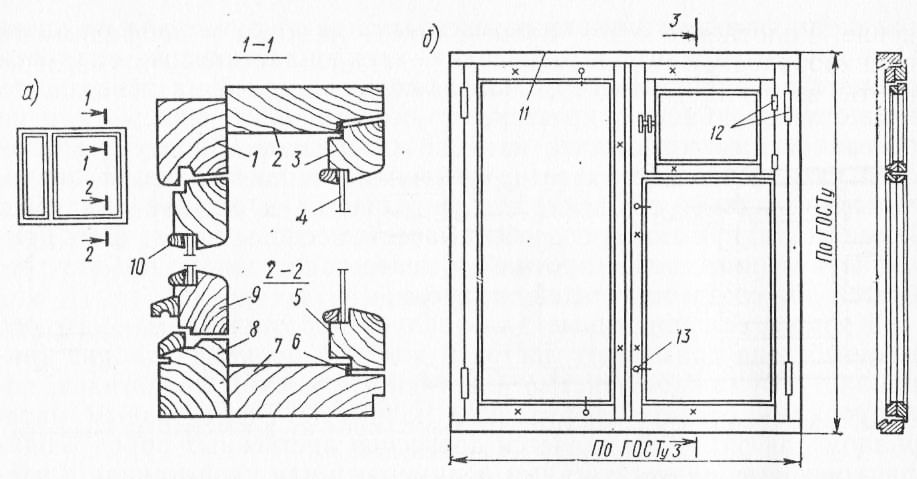

Рис. 5. Оконный блок с двойными раздельными (а) и спаренными (б) переплетами:

1 — верхний брусок наружной коробки; 2 —то же, внутренней коробки; 3 — то же, внутренней створки; 4 — стекло; 5 —нижний брусок наружной створки; б — уплотняющая прокладка; 7—нижний брусок внутренней коробки; 8 — то же, наружной коробки; 9 — то же, наружной створки; 10 — верхний брусок наружной створки; 11 —стяжка; 12 — петля; 13 — завертка

Рис. 6. Оконные переплеты с применением пластмасс:

а — комбинированный стальной, облицованный поливинилхлоридом; б — цельноформован-ный из стеклопластика; 1 — стекло; 2 — уплотнительная прокладка; 3 —створка; 4 — стальной коробчатый профиль; 5 — эластичная замазка; 6 — штапик

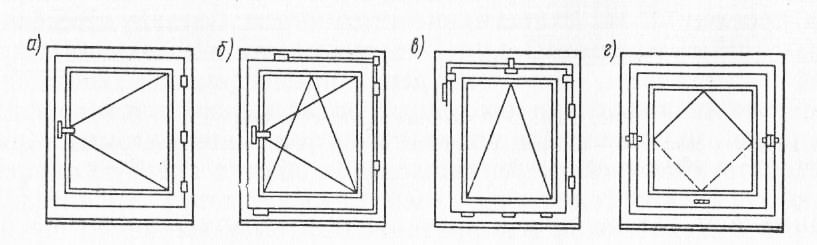

Рис. 7. Окна из непластифицированного поливинилхлорида:

а — открываемые вертикально; б — поднимаемые и раскрываемые; в — приподнимаемые; г — наклоняемые

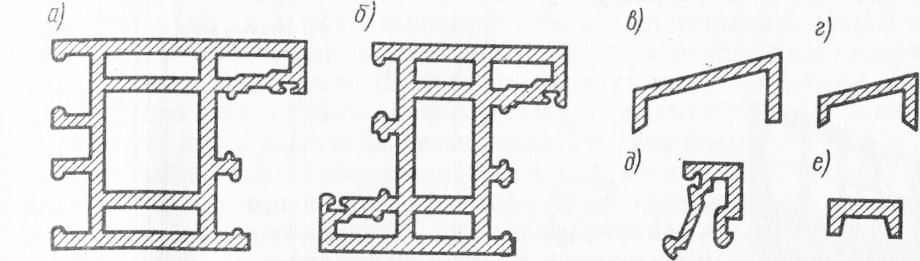

Рис. 8. Схемы профилей оконных переплетов из непластифицированного поливинилхлорида:

а — для наклоняемых окон; б —для открываемых окон; в — свес, приклеиваемый к раме; г — свес, приклеиваемый к нижней обвязке переплета; д — пристекольная планка; е — вспомогательный элемент

Рис. 9. Заполнение щитовых дверей:

а — из коротких досок; б — из реек, сплошное; в — из реек, решетчатое; г —из бумажных сот; О — из обрезков древесно-волокнистых плит; е — из фанерных реек и деревянных бобышек

Применяют также окна с переплетами из стеклопластика. По сравнению с поливинилхлоридом стеклопластик (фенольный или полиэфирный) обладает более высоким модулем упругости. Из него можно делать цельноформованные переплеты большего размеpa, чем из поливинилхлорида. Элементы оконных переплетов из стеклопластика изготовляют методом прессования. К недостаткам окон из пластмасс относится старение материала, горючесть, деформируемость. Двери. Двери жилых и общественных зданий изготовляют преимущественно щитовыми. Они отличаются легкостью, прочностью, формоустойчивостью. В них рационально используются древесина и другие (в том числе синтетические) материалы. Щитовые двери состоят из каркаса, заполнения и обшивок. Каркас выполняют из брусков (реек), обшивки—из клееной фанеры, шпона, древесно-волокнистых плит, а заполнение— из обрезков досок, плит, бумажных сот, пенопласта и др. Щитовые двери изготовляют также из экструзионных древес-но-стружечных плит. Дверные коробки делают из цельных или клееных брусков прямоугольного сечения с четвертями. Дверная коробка и навешенное на нее дверное полотно составляют дверной блок. Размеры дверных блоков для жилых и общественных зданий 2075…2375 мм (высота) и 574…1876 мм (ширина). Толщина дверного полотна 30…40 мм. Ворота промышленных и сельскохозяйственных зданий выполняют из двух полотен каркасного типа, обшитых досками или обклеенных фанерой (рис. 1.35). Для склеивания применяют водостойкие клеи, а для утепления и звукоизоляции — дре-весно-волокнистые или древесно-стружечные плиты. В дощатых воротах для прочности применяют металлические уголки и накладки. Световые фонари. Световые проемы в покрытиях промышленных зданий заполняют плоскими и криволинейными панелями, а также оформляют в виде прозрачных куполов. Панели делают из стеклопластиков с волнистым заполнителем или ребристые. Их устанавливают в проемы на деревянных брусках с уплотнением морозостойкой губчатой резиной и гидроизолируют полимерными мастиками. Размеры панелей 6X3 м. Прозрачные купола одно- и двухслойные выполняют из органического стекла. Перекрываемые ими проемы могут быть круглыми или прямоугольными шириной 65…80 см и длиной до 1,1 мм. Толщина стекла от 3 (внутренний слой) до 5 мм (наружный слой). Воздушные проемы между стеклами герметизируют мастиками. Одним из простых способов заполнения световых проемов производственных зданий является устройство светопроницаемых панелей с деревянным каркасом и обшивками из напряженного тонколистового стеклопластика. Рулонный светопроз-рачный стеклопластик толщиной 0,5 мм, шириной 900 мм наклеивают полиэфирным клеем ПН-1 на каркас, разделенный поперечными ребрами на ячейки примерно квадратной формы. Для обеспечения геометрически правильных поверхностей ограждения листы стеклопластика стягивают посередине винтами с деревянными прокладками и стеклопластиковыми шайбами. При стягивании листы напрягаются и обеспечивают лучшее светопропускание (не менее 70%). По сравнению с деревянными окнами одинаковой све-топропускной способности панели с напряженными листами рулонного стеклопластика требуют меньшего расхода древесины и соответственно легче. Трудоемкость их изготовления и монтажа в 2,5 раза ниже, чем деревянных окон. Цельноформованные светопрозрачные коробчатые панели из стеклопластика используют для устройства фонарей пространственной складчатой конструкции. Размер фонаря в плане 3X6 м. Фонарь собирают из 16 наклонных панелей, двух бортовых элементов, конькового стрингера и двух опорных диафрагм на болтах из винипласта. Стыки обклеивают полосками стеклоткани шириной 50 мм, смоченной полиэфирной смолой. Реклама:Читать далее:Механическая обработка древесиныСтатьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|