|

|

Категория:

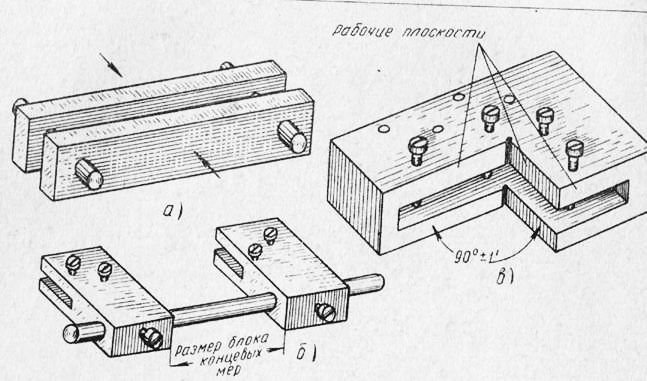

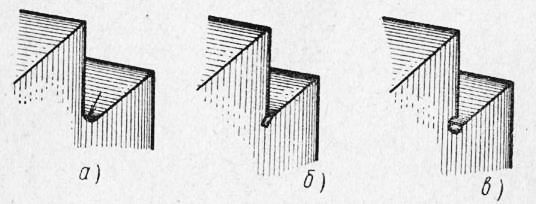

Слесарно-инструментальные работы Далее: Шабрение поверхности Процесс опиливания хорошо известен и поэтому он не нуждается в обстоятельном описании. Однако на некоторых особенностях этого процесса, которые наиболее важны для слесаря-инструментальщика, следует остановиться. К числу таких вопросов относятся прежде всего выбор очередности обработки сторон детали, образование геометрически правильной плоскости, способы получения профильных поверхностей и, наконец, методы образования симметричных профилей. Первому из перечисленных вопросов часто не придается необходимого значения. Тем не менее, правильный выбор очередности обработки сторон детали серьезно влияет на правильность обработанной детали. Лучшей очередностью будет такая, при которой первой обрабатывается наибольшая по площади сторона детали. Это дает возможность создать надежную установочную и измерительную базу для дальнейшей обработки. Следующей должна быть обработана сторона, параллельная первой, что позволит получить надежную базу для последующего закрепления детали. После обработки этих сторон можно перейти к обработке узкой стороны детали, причем именно той, которая имеет наибольшую протяженность и может служить второй базой для последующей обработки детали. Использование обработанных первой и третьей сторон детали, как базы, позволяет обработать параллельно третьей стороне четвертую сторону, а затем пятую и, наконец, шестую. Порядок обработки последних сторон безразличен, но важно, чтобы их обработка велась от базовых сторон детали, что даст наиболее правильные’ результаты. Образование геометрически правильной плоскости напильником представляет известную трудность и даже при высокой квалификации рабочего требует длительного времени и большой сноровки. Процесс создания плоскости значительно ускоряется и упрощается применением специальных слесарных рамок или намёток, изображенных на рис. 1. Деталь устанавливается внутри рамки так, чтобы ее рабочие плоскости расположились на уровне окончательно обработанной плоскости детали, после чего рамка вместе с деталью закрепляется в тисках. Опиливание ведется До тех пор, пока зубья напильника не станут касаться обеих плоскостей наметки. При обработке плоскостей, образующих двугранные углы меньше 180°, труднее всего получить острую вершину угла, так как от напильника образуется галтель (рис. 2, а). Чтобы избежать образования галтели, в месте расположения вершины угла делают ножовочную прорезь (рис. 2, б) или сверлят небольшое отверстие (рис. 2, в), если это допускает конструкция детали. Прорези углов или высверловки в инструментальном производстве носят название говых подрезок. Опиленные плоскости проверяются лекальной ‘чинейкой на просвет.

Рис. 1. Слесарные рамки для припиливания-

а – плоскостей; б – пазов; в – прямых углов.

Рис. 2. Угловые подрезки.

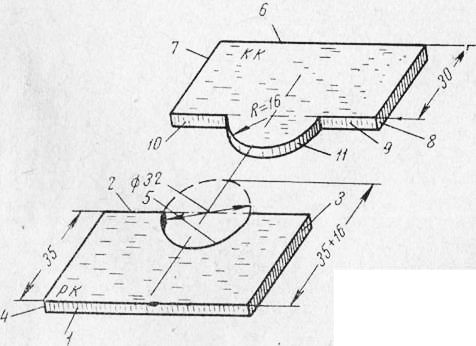

Рис. 3. Припассовка комплекта калибров.

Получение профильной поверхности детали — один из сложных вопросов слесарного мастерства и поэтому на нем счедует остановиться. Наиболее простым и рациональным способом обработки в данном случае является опиливание по копиру. Такой способ образования поверхности ничем по существу, не отличается от обработки детали с помощью слесарных рамок. Однако и он несмотря на большие удобства, оказывается применимым толь-ко’тогда, когда в производстве находится большое количество одинаковых деталей. Этим способом часто пользуются и в том случае, когда уже имеется образец такой детали, который можно использовать как слесарный копир. Также несложно опиливание по разметке, но получаемая при этом точность невелика. Эти недостатки описанных выше способов заставляют образование профильных поверхностей производить с помощью опил и-вания профиля по отдельным его элементам. Геометрическую форму и расположение этих элементов измеряют универсально-измерительными инструментами или спариванием их с элементными вспомогательными калибрами, называемыми выработками. Работа по такому технологическому процессу требует высокой квалификации исполнителя. Процесс изготовления любого спаренного профиля — есть процесс пригонки ряда поверхностей друг к другу. Метод пригонки состоит в том, что обрабатываемой поверхности придается форма, противоположная форме калибра, к которому пригоняется деталь, причем между пригнанными поверхностями не должно быть просвета. Такая пригонка называется спариванием или припасовкой. При изготовлении профилей методом припасовки, деталь всегда припасовывается к калибру. Если же спаривается калибр с контркалибром, то порядок обработки не имеет значения. За технологией припасовки можно проследить на примере изготовления комплекта калибров, изображенного на рис. 77. В данном комплекте важно образовать правильную полуокружность и расположить центр ее точно в плоскости. Для осуществления наиболее простого варианта технологического процесса необходимо вначале изготовить рабочий калибр с профилем в виде впадины. Тогда не потребуется изготовлять специальную выработку для припасовки полуокружности контркалибра. Итак, первым обрабатывается рабочий калибр. Сначала опиливается его сторона, после этого образуется полуокружность. фавильность контура полуокружности проверяется на просвет по гладкому калибру диаметром 32 мм, а расположение ее центра по отношению к плоскости 2 микрометром от поверхности 1 до крайней образующей калибра. Показание микрометра при этом должно Равняться сумме высоты детали и радиуса калибра, т. е. если фактическая высота детали равна 35,05 мм, а диаметр калибра 32 Щл то показание микрометра, следовательно, должно быть равным 51,05 мм. Закончив, таким образом, обработку одного профиля, переходят к обработке профиля контркалибра. После удаления излишков металла на поверхностях, в местах их сопряжения делаются небольшие ножовочные подрезки и затем опиливаются ребра с расчетом, чтобы они оказались параллельными базе 6 и находились на одной высоте. Это условие легко проверить измерением размера 30 мм микрометром. Теперь остается окончательно припилить полуокружность, используя для проверки правильности работы ранее обработанную полуокружность рабочего калибра. В рассматриваемом примере мы исходили из предположения, что стороны комплекта 1, 3, 4, 6, 7 и 8 были обработаны ранее. Несмотря на то, что полуокружности калибра и контркалибра будут припилены точно друг по другу, может оказаться, что при повороте контркалибра на 180° по отношению к рабочему калибру появятся значительные просветы в их профиле. Поэтому работу можно считать законченной, когда при таких поворотах просветы будут отсутствовать. Это означает, что профиль припилен точно и симметрично расположен относительно своей оси. Реклама:Читать далее:Шабрение поверхностиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|