|

|

Категория:

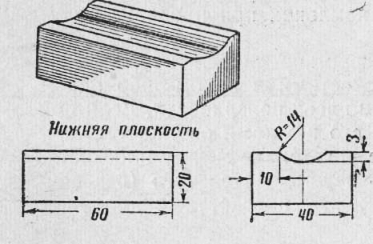

Опиливание металла Опиливание широких плоскостей Прежде чем приступить к работе, нужно обмером заготовки определить, достаточны ли ее размеры для изготовления заданной чертежом детали. Такая проверка необходима, так как часто бывает, что деталь не может быть выполнена в заданных размерах лишь потому, что заготовка не имеет необходимых припусков на обработку. Проверив размеры заготовки, определяют азУ. т. е, поверхность, от которой будут выдерживаться размеры детали и взаимное расположение всех ее поверхностей. Плоские поверхности, как уже указывалось, опиливают лоскими напильниками. Размер напильника выбирают с таким I асчетом, чтобы он был длиннее опиливаемой поверхности не менее чем на 150 мм. Рассмотрим опиливание широких плоскостей на практических примерах. Опиливание нижней плоскости чугунной детали. Прежде всего подготовляют рабочее место, затем снимают каким-либо способом литейную корку. Опиливание надо производить следующим образом:

Рис. 1. Чугунная деталь

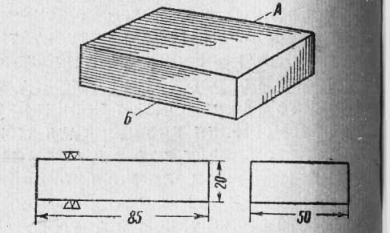

Рис. 2. Чугунный брусок (опиливаются плоскости А и Б)

9) зажимают брусок в тисках необработанной плоскостью Б ху таК; чтобы риска была выше губок тисков на 8—10 мм\ Ь° 9) снимают с поверхности бруска литейную корку; Опиливание стальной плитки. Опиливанию подлежат все плоскости плитки с точностью обработки до 0,5 мм. Эту работу надо производить в такой последовательности:

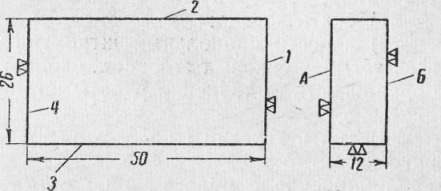

Рис. 3. Стальная плита

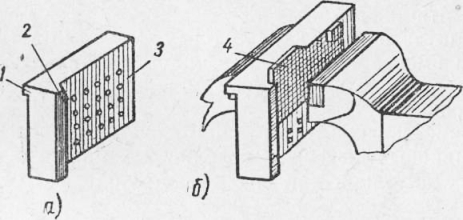

15) снять деталь и переставить ее стороной 1 вверх; Опиливание с проверкой на краску. Если плоская поверхность должна быть обработана опиливанием особенно тщательно, ее проверяют на краску. Для этого на плоскость проверочной плиты наносят ровный и очень тонкий слой краски — сажи или берлинской лазури, разведенной в минеральном масле. Изделие опиленной поверхностью кладут на плиту и с легким нажимом начинают водить по окрашенной части плиты в разных направлениях. Вскоре на выступающих местах поверхности обозначатся следы краски; по ним и можно судить о правильности ее обработки. Окрашенные места опиливают, затем поверхность снова проверяют по краске. Так продолжают до тех пор, пока не будет достигнута необходимая точность обработки поверхности. Опиливание узких плоскостей Правильно опиливать узкие плоские поверхности малой длины (8—10 мм), а также шириной до 4 мм трудно. Такие пластинки опиливают в специальных приспособлениях, называемых наметками. К ним относятся рамки, рамочные наметки, плоскопараллельные наметки, раздвижные параллели. Все эти приспособления изготовляются точно, имеют правильно обработанные, закаленные и отшлифованные рабочие части. Иногда опиливание ведут в кондукторах. Обработка в рамках. Размеченную заготовку вставляют в рамку, слегка прижимая ее к внутренней стенке имеющимися в рамке винтами. Затем уточняют установку, добиваясь совпадения риски на заготовке с внутренним ребром рамки, после чего окончательно закрепляют винты. Далее зажимают рамку в тисках и опиливают узкую поверхность заготовки до уровня рабочей кромки рамки. Обработка в плоско-параллельных наметках. Плоско-параллельная наметка представляет собой закаленную пластину с двумя выступающими под прямым углом буртиками. По такой наметке можно опилить четыре стороны (кромки) детали под углом 90° без проверки правильности углов угольником во время опиливания. Наметку устанавливают в тисках так, чтобы она легла выступающим буртиком на неподвижную губку. Сделав это, вкладывают подлежащую обработке пластинку между подвижной губкой тисков и плоскостью наметки, упирая ее базовую кромку в буртик. Слегка зажав тиски, легким постукиванием по пластинке подводят ее разметочную риску до совпадения с верхней поверхностью наметки. Затем окончательно зажимают наметку с пластинкой в тисках и начинают опиливание кромки. В наметке имеются отверстия, используемые для укрепления винтами упорных линеек и планок. Если работа производится драчевым напильником, то, не доходя 0,2—0,3 мм до верхней поверхности наметки, его откладывают и продолжают опиливание личным напильником. Последним работают до тех пор, пока кромка пластинки не сравняется с верхней поверхностью наметки.

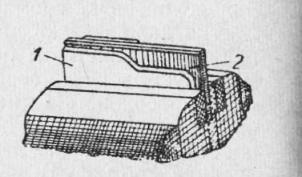

Рис. 4. Плоско-параллельная наметка:

а – общий вид наметки, б — положение наметки в работе

Проверка кромки, опиленной этим способом, при помощи лекальной линейки покажет, что она строго прямолинейна; между кромкой и линейкой просвета не будет. Для опиливания второй кромки по размеченной риске заготовку переставляют в новое положение так, чтобы обработанная кромка прилегла к буртику наметки, а риска совпала с верхней поверхностью наметки.

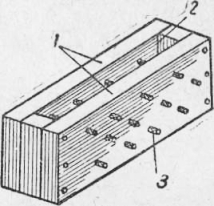

Рис. 5. Наметка-рамка:

1 — наружные (рабочие) по-верхности, 2 — внутренние поверхности, 3 — винты для крепления детали

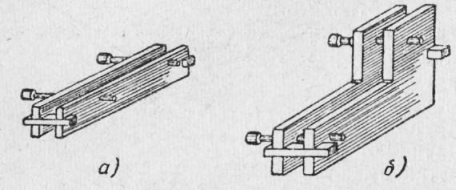

При помощи плоско-параллельной наметки можно опиливать прямолинейные участки заготовки и под разными углами. Обработка в раздвижных параллелях. Раздвижные параллели представляют собой аве планки, перемещающиеся в двух прямоугольных направляющих. Раздвигание и сближение планок, а также зажим заготовок производятся двумя винтами. В параллелях можно одновременно обрабатывать до 10 пластинок толщиной 4 мм каждая, собранных в пакет. Опиливание кромок пластинок в раздвижных параллелях производится, как и в наметке рамочного типа. Обработка в кондукторах. Кондуктор представляет собой копирное приспособление, обработка по которому воспроизводит требуемый контур изделия с точностью от 0,05 до 0,1 мм.

Рис. 6. Копирное приспособление-кондуктор:

1 — копировальная пластинка, 2 — обрабатываемые детали

Рис. 7. Раздвижные параллели:

а — раздвижная параллель, б — раздвижная параллельный угвльвик

Рабочие стороны кондуктора должны быть точно обработаны, закалены и отшлифованы. Подлежащую обработке заготовку (пластину) вставляют в кондуктор и вместе с ним зажимают в тисках. Выступающую над кондуктором часть заготовки опиливают до уровня его рабочих поверхностей. Опиливание по кондуктору применяется при изготовлении партии одинаковых по форме изделий. Их можно обрабатывать в кондукторе по одной или сразу по несколько штук. Реклама:Читать далее:Опиливание сопряженных поверхностей под угломСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|