|

|

Категория:

Ковка на молотах и прессах Поковка отличается от готовой детали прежде всего размерами, измененными на величину припусков на обработку резанием, менее жесткими допусками на размеры и упрощенной, удобной для ковки формой. В тех случаях, когда ковкой обеспечиваются требуемые класс шероховатости поверхности и точность размеров поковки, предъявляемые к готовой детали, допуски на размеры детали без каких-либо изменений переносят на соответствующие размеры поковки. Необходимость последующей обработки резанием вызывается лишь в тех случаях, когда ковка не может обеспечить требуемого от готовой детали класса шероховатости поверхности или когда допуск на размер готовой детали должен быть более жестким, чем тот, который может быть обеспечен ковкой. В этих случаях размер поковки должен быть больше соответствующего наружного размера готовой детали или меньше, если речь идет об отверстии. Слой металла, на который увеличиваются наружные размеры поковки и удаляемый впоследствии с поверхности поковки обработкой резанием для получения детали в ее окончательном виде с заданными размерами, называют припуском. На величину припуска влияют многие факторы, важнейшими из которых являются размеры и форма детали, химический состав материала, его исходное состояние (слиток или прокат), состояние оборудования и инструмента, квалификация рабочих. Кроме того, на величину припуска влияют требования к качеству поверхности детали и технология ее обработки резанием. Номинальный размер детали, увеличенный с каждой стороны на величину номинального припуска, выбираемого из таблиц ГОСТа, составляет номинальный (расчетный) размер поковки. Выдержать этот размер в процессе ковки не представляется возможным. Поэтому поковка всегда будет иметь размеры больше или меньше номинальных. Разность между наибольшим предельным и номинальным размерами поковки называют верхним отклонением на размер, а разность между номинальным и наименьшим предельным размерами поковки, допускаемую чертежом, — нижним отклонением н а размер. Указанные отклонения нормируются, и они должны укладываться в определенную величину. Разность между наибольшим и наименьшим предельными размерами поковки, которая составляет поле предельных отклонений размера поковки, называют допуском на кузнечную обработку. Верхнее отклонение проставляется на чертеже поковки рядом с размером со знаком плюс (+), а нижнее — со знаком минус (—). На величину допуска влияют примерно те же факторы, что и на припуски. Следует помнить, что увеличение припуска неразрывно связано с увеличением допуска и что уменьшение припуска невозможно без соответствующего ужесточения допуска. Ковку на молотах и прессах выполняют с различной степенью точности, т. е. с большими или меньшими допусками, и, как следствие, с большими или меньшими припусками. Уменьшение припуска — это не только экономия металла и экономия на обработке резанием, но и сохранение на детали высококачественного слоя металла при условии полного удаления обезуглеро-женного поверхностного слоя. Схема расположения припусков, назначаемых на наружные размеры детали, и предельных отклонений от номинальных размеров поковки показана на рис. 177. Припуски и допуски на поковки из углеродистой и легированной стали, изготовляемые ковкой на молотах, назначаются в соответствии с ГОСТ 7829—70, а на поковки из углеродистой и легированной стали, изготовляемые ковкой на прессах, — в соответствии с ГОСТ 7062— – 67. В этих стандартах все поковки по форме классифицируют на определенные группы (бруски, цилиндры, пластины, диски и т. д.). Кроме того, определения форм уточняются предельными отношениями их размеров. Так, при ковке на прессах к дискам относят поковки цилиндрической формы при высоте менее 0,5 диаметра, к цилиндрам — при высоте (длине), равной 0,5—1,2 диаметра, к гладким поковкам круглого сечения — при длине более или равной 1,2 диаметра и т. д. В указанных ГОСТах припуски и допуски даются в виде таблиц для определенных групп поковок в зависимости от их основных размеров (длины и диаметра, ширины и высоты и т. д.).

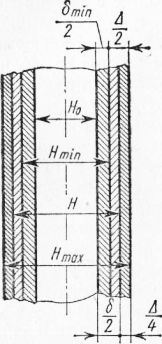

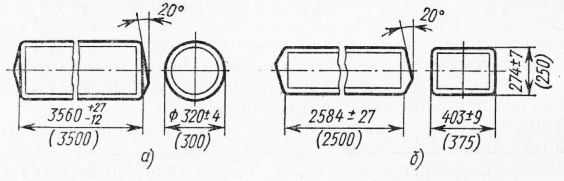

Рис. 1. Схема расположения припусков на наружные размеры детали и предельных отклонений (допусков) от номинальных размеров поковки: На рис. 2, а, б приведены примеры назначения припусков и допусков на прессовые поковки простейших форм в зависимости от группы точности изготовления. В скобках указаны размеры готовой детали.

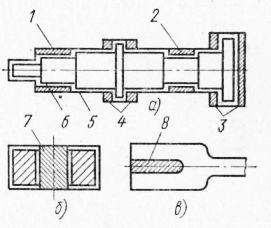

Рис. 2. Примеры назначения припусков и допусков на гладкие прессовые поковки круглого и прямоугольного сечений по ГОСТ 7062—67: Для сложных по форме деталей составляют чертеж поковки упрощенной формы, что значительно изменяет конфигурацию поковки и облегчает технологию ковки. Упрощение формы поковки по сравнению с формой готовой детали достигается местным увеличением припуска, называемого напуском. Напуски назначают на тех участках поковки, когда невозможно или нерентабельно изготовить ее по контуру детали. Напуском образуют сверх припусков дополнительные объемы металла, удаляемые вместе с припусками в отход при обработке резанием. Отдельные участки сложных по форме поковок могут иметь уступ, выступ, выемку, бурт и фланец. Уступом называют участок поковки с меньшим поперечным сечением, чем смежный с ним участок. Для поковок типа вала величина уступа выражается полуразностыо диаметров смежных участков. Выступом называют участок поковки с большим поперечным сечением, чем смежный с ним участок. Выемка — участок поковки, диаметр или сторона которого меньше диаметров или сторон двух смежных с ним участков. Бурт представляет собой неконцевой участок поковки увеличенного поперечного сечения, у которого длина равна или меньше 0,3 D, где D — диаметр бурта или большая сторона прямоугольника бурта. Фланцем называют концевой участок вала увеличенного диаметра или стороны прямоугольника, у которого длина 0,3 D, где D — диаметр или большая сторона прямоугольника фланца. На рис. 3, а показана схема нанесения напусков на поковку ступенчатого вала с буртом и фланцем. Разрабатывая чертеж поковки, учитывают, что образование уступов при ковке возможно только при определенной разнице диаметров и достаточной длине. Уступы и выемки не подлежат обжатию, если разность их диаметров и диаметров прилегающих участков меньше определенной величины или когда разность диаметров достаточная, но длина их незначительная. Напуск по длине назначают при малой длине буртов и для фланцев. С напуском отковывают также поковки, отношение диаметра отверстия в которых к высоте менее 0,8. В этих случаях вместо отверстия в поковке оставляют напуск. Нередко напуски делают и в других поковках, например типа вилки. Все варианты назначения и определения величины напусков при составлении чертежа поковки регламентированы упомянутыми ранее ГОСТами. Оформление чертежа поковки выполняют следующим образом. Вначале вычерчивают в установленном масштабе тонкой сплошной линией контур готовой детали. После этого на контур детали сплошной линией нормальной толщины наносят чертеж поковки и проставляют на нем размерные линии. Номинальные размеры детали проставляют на нем в скобках под размерной линией, а номинальные размеры поковки с допусками проставляют над размерной линией против соответствующих размеров детали.

Рис. 3. Схема нанесения напусков (заштриховано) на поковки: Типовое оформление чертежа поковки показано на рис. 180. Простановку размеров на чертеже поковки выполняют от одной базы, совпадающей с базой чертежа детали. Один из участков поковки, отковываемый, как правило, в последнюю очередь, на чертеже оставляют с непроставленной длиной. После простановки общей длины поковки длина участка с непро-ставленным размером может быть подсчитана как разность между общей длиной поковки и суммой проставленных размеров длин отдельных участков. Размеры, не требующиеся для изготовления поковки, на чертеже не проставляют. Допускается номинальные размеры молотовых поковок округлять в большую сторону до ближайших целых чисел, а прессовых поковок до чисел, оканчивающихся на 5 или 0. В последнем случае номинальные размеры округляют в меньшую сторону, если они оканчиваются на 1, 2, 6 и 7, и в большую сторону, если они оканчиваются на 3, 4, 8 и 9. Для подсчета массы поковки прежде всего по ее чертежу определяют объем, исходя из номинальных размеров с учетом напусков на скосы между уступами, на ckog от руба, на сферу с торца и на конусность отверстия. Сложные по форме поковки разбивают на отдельные составляющие ее элементарные объемы: цилиндры, усеченный конус, призму, сферу ит. п., и подсчитывают отдельно каждый из них. Подсчитав сумму элементарных объемов, получают полный объем металла поковки. При подсчете объемов поковок с отверстиями, например полых цилиндров и колец, вначале подсчитывают полный объем поковки без учета отверстия и затем из полученного объема вычитают объем отверстия, так называемый отрицательный объем. Для удобства объемы малых и средних поковок, преимущественно молотовых, подсчитывают в кубических сантиметрах, а объем крупных поковок, изготовляемых на прессах,,— в кубических дециметрах. Для подсчета массы поковки Gn0K ее объем Vn0K умножают на плотность металла. Плотность стали составляет в среднем 7,85 г/см3 или 7,85 кг/дм8 (7,85 • 103 кг/м8 в СИ). Реклама:Читать далее:Определение объема и массы заготовки и слиткаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|