|

|

Категория:

Металлорежущие станки Скорость резания, которая может быть использована при выполнении конкретной технологической операции, зависит от ряда факторов. К числу основных факторов относятся: материал обрабатываемой детали, материал режущего инструмента, геометрия режущего инструмента, состояние обрабатываемой поверхности (литая поверхность с коркой, кованая, штампованная), глубины резания и подачи. В свою очередь, глубина резания и подача выбираются в зависимости от характера выполняемой операции (черновая или чистовая обработка) и формы заготовки, требований к качеству обработанной поверхности, общей конфигурации обрабатываемой детали, состояния станка и др. Имея перечисленные исходные данные, скорость резания можно определить на основе формул теории резания металлов. Определение пределов чисел оборотов. При определении пределов чисел оборотов должны быть установлены: номенклатура выполняемых операций, предельные размеры обрабатываемых поверхностей и режущих инструментов для различных операций, номенклатура обрабатываемых материалов и материалов режущих инструментов. Номенклатура выполняемых операций определяется типом проектируемого станка. Так, например, горизонтальнорасточный станок предназначается для сверления, обработки зенкером, разверткой, растачивания отверстий, нарезания резьб, подрезания торцов и фрезерования; токарный станок — для токарной обработки наружных внутренних и торцовых поверхностей и т. п. Предельные размеры обрабатываемых поверхностей в известной мере определяются основными размерами станка. К числу основных размеров относятся: для токарного станка — высота центров и расстояние между центрами, для фрезерных — длина и ширина стола, для сверлильных — наибольший диаметр сверления, для расточных — диаметр скалки шпинделя. Основные размеры универсальных станков определяются размерными рядами. Например, токарные станки выпускаются с высотой центров 100, 125, 150, 200, 300, 400 мм. Размерные ряды сложились в основном на базе опыта. ЭНИМС разработаны размерные ряды для станков, выпускаемых отечественной промышленностью. Достаточно обоснованная методика построения размерных рядов станков в настоящее время еще только разрабатывается, хотя создание рядов, удовлетворяющих нуждам промышленности, имеет большое технико-экономическое значение. Основные размеры станка определяют предельные размеры обрабатываемых поверхностей или режущего инструмента. Так, например, для сверлильного станка основной размер однозначно определяет наибольший диаметр сверления; однако наибольший диаметр отверстия, обрабатываемого зенкером, и наименьший диаметр сверления должны быть определены на основании дополнительных требований. Можно принять, что наибольший диаметр отверстия, обрабатываемого зенкером, следует взять больше диаметра сверления на величину припуска, оставляемого на зенкерование. Наименьший диаметр сверления, принимаемый в расчет при проектировании станка, должен быть несколько меньше наибольшего диаметра сверления на станке, занимающем следующее место в размерном ряду. При установлении номенклатуры обрабатываемых материалов обычно исходят из того, что станок предназначается либо для обработки черных, либо цветных металлов. Номенклатура материалов режущих инструментов устанавливается на основе рекомендаций справочных руководств применительно к выполняемым на станке операциям. Имея перечисленные исходные данные, определяют скорости резания и числа оборотов для чистовых операций — при наименьших предельных и для черновых — при наибольших предельных размерах обрабатываемых поверхностей или режущих инструментов. При этом следует учитывать, что наибольшие скорости резания, а соответственно и числа оборотов будут иметь место при обработке легкообрабатываемых, а наименьшие — труднообрабатываемых материалов. Рассмотрим в качестве примера методики расчета этот вопрос применительно к токарному станку, для которого наибольший диаметр обработки над поперечным суппортом равен 250 мм. Соответственно наименьший диаметр обработки примем равным 30 мм. Для выбора подач, глубины резания, материала режущего инструмента и определения скорости резания воспользуемся справочником «Режимы резания черных металлов инструментом, оснащенным твердым сплавом», Машгиз, 1958 г., составленным научно-исследовательским бюро технических нормативов ГлавНИИпроекта при Госплане СССР. Примем глубину резания при черновой обработке 6— 9 мм. Рекомендуемые подачи при диаметре 250 мм при обработке стали 1,8—2,8 мм/об, чугуна — 1,8—3,2 мм/об. Примем ближайшее имеющееся в расчетных таблицах значение: для стали — 1,65 мм!об, для чугуна —1,8 мм!об, для стали ЭИ673, относящейся к числу труднообрабатываемых, — 1 мм! об.

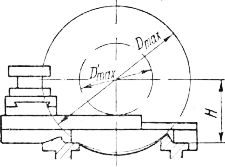

Рис. 1. К определению наибольшего диаметра обрабатываемой на токарном станке детали. нарезании резьбы резцами, оснащенными твердым сплавом, могут потребоваться минимальные скорости порядка 25 м/мин. Если принять найденный выше нижний предел чисел оборотов, то при скорости 25 м/мин можно будет нарезать резьбы с наибольшим диаметром около 200 мм. Практически диаметры резьб, нарезаемых на станках данного размера, меньше. Таким образом, нижний предел чисел оборотов обеспечивает выполнение возможных операций. Верхний предел чисел оборотов 4420 об/мин значительно превышает значения, встречающиеся в практике. Для оценки полученных расчетом пределов чисел оборотов сравним их с результатами исследования, проведенного в ЭНИМС инж. Р. М. Пратусевичем, с целью определения использования станков по скорости. Исследование было проведено с помощью регистрирующих приборов, которые фиксировали время использования станков при различных числах оборотов в минуту. По группе токарных станков 1К62, установленных на различных предприятиях, были получены результаты, представленные на рис. I. 71. Как видно, станки в основном используются в интервале 63н-1250 об/мин, в то время как пределы чисел оборотов шпинделя станка равны 12,5—2000 об/мин. Таким образом, нижняя и верхняя части диапазона не используются.

Рис. 2. Использование ступеней чисел оборотов токарного станка 1К62 по экспериментальным данным. Аналогичные результаты получены и в отношении фрезерных станков. Пределы чисел двойных ходов в минуту зависят от наибольшей и наименьшей длины хода. Рассмотренная зависимость между средней скоростью прямого и обратного ходов характерна для приводов с крпвошипно-кулисным механизмом. Движение подачи. Переходя к вопросу о пределах величины подач следует напомнить, что в зависимости от метода обработки подачи измеряются либо в мм на оборот, либо в мм/мин. Величины подач, которые могут потребоваться на станке, зависят от характера выполняемых работ, применяемых режущих инструментов, методов крепления обрабатываемой детали, требований к качеству обрабатываемой поверхности и др.

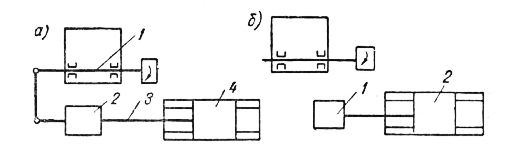

Рис. 3. Блок-схемы приводов подачи при измерении подач в мм/об. Реклама:Читать далее:Определение потребной мощности приводов станкаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|