|

|

Категория:

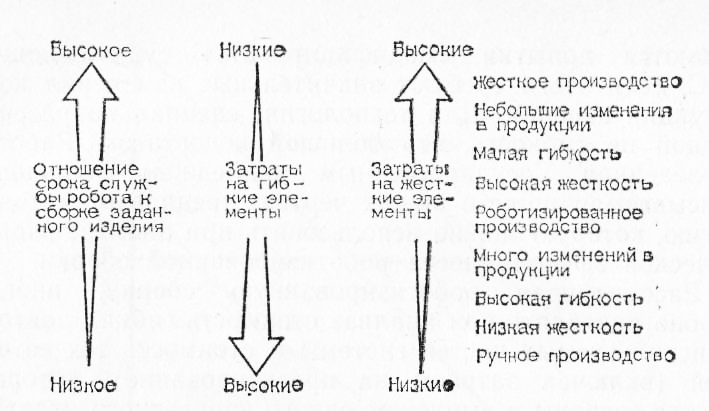

Роботы в промышленности Из-за трудностей, присущих конструированию ГСС, сложно часто пересматривать всю систему, так что эта методология оказывается невосприимчивой к изменениям проекта изделия или робота. Вместо этого обычно делаются попытки «модифицировать» существующие Г’СС, если этого требуют значительные изменения конструкции изделия. Для технологии, специально рассчитанной на гибкость, это большой недостаток. Работа, проведенная Государственным колледжем (Лондон), описываемая ниже в общих чертах, предлагает методологию, которую можно использовать при анализе экономической эффективности роботизированной сборки. Рассматривая роботизированную сборку, иногда удобно разделять при анализе стоимость гибких повторно используемых частей системы и стоимость тех ее частей (включая затраты на проектирование), которые жестко связаны с выпуском одного конкретного изделия и не могут в дальнейшем использоваться, когда этот тип изделия снимается с производства. Этот принцип разделения различных типов издержек дает ответ на вопрос, что лучше использовать — более дешевый или более быстрый робот, какой из них оказывает наибольшее влияние на стоимость единицы продукции. Как правило, лучше использовать робот, который будет в 2 раза более быстродействующим, чем наполовину дешевле. Становится ясно, что с увеличением номенклатуры собираемых изделий следует стремиться к уменьшению количества узкоспециализированного оборудования и объемов затрат, жестко связанных с выпуском отдельных изделий, и соответственно пытаться увеличить долю затрат на гибкое оборудование, одинаковое для всей номенклатуры, с тем чтобы сохранить достигнутый уровень эффективности. Обычно быстрее (и, таким образом, дешевле для больших партий) можно осуществлять сборку, используя узкоспециализированное оборудование (рис. 47), с учетом того, как часто должны проводиться изменения в проекте. В экстремальном случае для очень больших серий изделий используется особое оборудование жесткой автоматизации, которое можно применять для сборки узкой номенклатуры изделий. Для еще больших серий используется система, представляющая собой традиционный тип жесткой автоматизации. Концепция оптимизации систем автоматизации сборки основана на следующем принципе: «Для оптимизации роботизированной сборки часть общей стоимости ГСС, воплощенная в оборудовании, предназначенном для выпуска только одного конкретного изделия, должна быть пропорциональна доле времени, затрачиваемого на сборку данного изделия, в общем фонде рабочего времени системы».

Рис. 1. Меняющееся соотношение между жесткими и гибкими элементами «идеальной» системы, зависящей от частоты изменений собираемых изделий

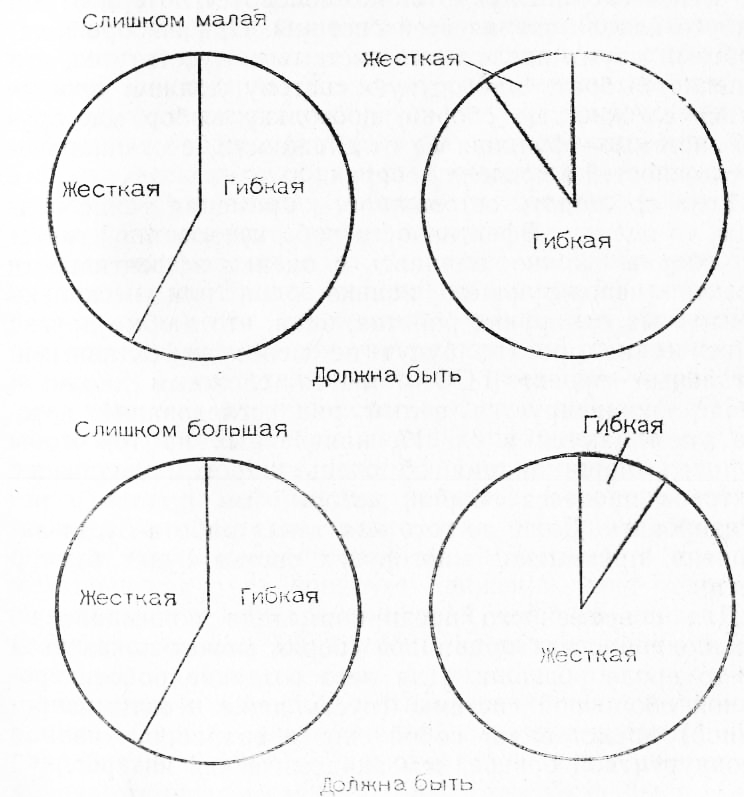

На основе проведенных выше исследований становится ясно, что существуют оптимальные величины серий для каждой ГСС, являющейся наиболее эффективной при сборке определенного набора различных изделий, каждое из которых собирается в течение некоторого периода времени. Например, каждые шесть месяцев на сборку поступает новое изделие из этого набора. Если ГСС уже построена (т. е. роботы куплены, «гибкость» системы нельзя изменить) и она должна быть затем приспособлена к выпуску меньших серий продукции,чем первоначально предполагалось (рис. 48), то робот может оказаться в трудном положении, когда потребуется компенсировать неминуемые потери, связанные со слишком высокой долей специализированного оборудования, и поддержать правильное соотношение условно-постоянных и общих затрат. Подобным образом, если величина партии окажется больше той, на которую первоначально была «настроена» ГСС, поддержание правильного коэффициента жесткости приведет к чрезмерно сложной системе. При фактическом выборе подходящего робота для данной сборочной операции не обязательно следует останавливаться на наименее сложной и наименее дорогой модели, способной выполнять эту операцию. Вместо этого следует выбрать такую модель, которая обладает наименьшим соотношением стоимости и скорости работы. Другими словами, если более дорогой робот может выполнить сборку намного быстрее более простой и дешевой модели и если объемы выпуска позволяют использовать этот робот на полную мощность, его можно предпочесть менее сложной модели. Ясно, что во многих случаях требуется более одного робота. Для решения этой проблемы есть разные способы. Простейший подход (хотя редко являющийся наиболее подходящим) состоит в том, чтобы просто применить несколько одинаковых роботов. Это требует увеличения затрат, но уменьшает время цикла обратно пропорционально числу роботов. Снижение издержек производства определяется в этом случае такими факторами, как более короткие циклы сборки, приводящие к уменьшению накладных расходов, возможное предоставление скидки при приобретении партии из нескольких одинаковых роботов, отсутствие необходимости проводить дорогостоящие дополнительные исследования и разработки.

Рис. 2. Иллюстрация принципа оптимизации величины партии

Вместо систем, состоящих из нескольких роботов, можно применить один многорукий робот, который разделяет сборку на серии параллельных операций. Поскольку многорукий робот чаще всего дешевле, чем эквивалентное число отдельных одноруких роботов, этот подход обычно предпочтительнее «умножения» систем. Использование усовершенствованных одноруких роботов уменьшает время цикла, но не настолько, насколько предыдущие два подхода. В этом случае издержки на выполнение сборочных операций сокращаются, если более низкая доля накладных расходов при использовании менее сложных роботов компенсирует потери от неполного использования всей системы. При выборе между этими двумя последними системами чувствуется, что решение выбрать многорукую систему должно определяться сложностью сборки, поскольку выбор многорукой системы — функция не от сложности, а от диапазона сложностей в пределах сборки. Если соблюдать осторожность, применяя такие подходы, то оценку эффективности роботизированной системы сборки можно начинать с оценки эффективности проекта, использующего только один или несколько идентичных одноруких роботов, зная, что любые другие практические проекты будут не менее эффективными. Детальный проект ГСС остается сложным делом, и сейчас финансируется целый ряд исследований, которые упоминаются в гл. 17, нацеленных на то, чтобы улучшить наши знания об очень широком диапазоне факторов процесса сборки, который мы пытаемся роботизировать. Даже до того как такая работа будет завершена, применение многоруких систем будет быстро расти. Для современного предпринимателя понимание во всех подробностях принципов сборки может показаться чем-то вроде роскоши. Для него создание роботизированной сборочной системы (пусть даже неоптимизиро-ванной) представляет собой скорее вопрос выживания в конкурентной борьбе, чем академический интерес. Реклама:Читать далее:Автономия против дистанционного управленияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|