|

|

Категория:

Ремонт оборудования предприятий молочной промышленности Далее: Грузозахватные устройства К оснастке относятся канаты, цепи, блоки, полиспасты, грузовые крюки, стропы, коуши, серьги, грузовые винты. Канаты. Для производства такелажных работ используют пеньковые, стальные и изготовленные из синтетических волокон (капрона, перлона) канаты. Пеньковые канаты выпускают бельные и смольные. Их применяют в основном для выполнения вспомогательных работ (изготовления оттяжек, вязки узлов и т. д.). Бельные канаты более гибкие, чем смольные, но они гигроскопичнее, поэтому загнивают и теряют прочность. Смольные канаты устойчивы к влаге, но имеют по сравнению с бельными большую плотность и меньшую (примерно на 10%) прочность. В зависимости от величины разрывного усилия пеньковые канаты выпускают нормальные, повышенного качества и специальные диаметром от 9,6 до 55,7 мм. Канаты, изготовленные из полимерных материалов, обладают повышенной прочностью на разрыв, устойчивостью к влаге и гниению, сравнительно небольшой плотностью. Стальные канаты состоят из светлых или оцинкованных проволок, свитых в пряди. Пряди свиты вокруг органического (пенькового) сердечника 1, пропитанного индустриальной канатной мазью ПК, смазкой УН, техническим вазелином или солидолом. Сердечник необходим для обеспечения смазкой проволок при перегибах каната на блоках и барабанах грузоподъемных механизмов. При монтажных работах удобно для смазки применять канатную мазь, состоящую из 90—95% солидола и 10—5% битума марки III, подогретую до 50— 60° С. Смазка должна быть устойчивой при различных температурах. Для защиты канатов от коррозии пригодны также защитные краски и полиамидные пленки. На монтажных работах используют стальные канаты тросовой конструкции (двойной свивки), состоящие из 6 прядей и одного органического сердечника. В зависимости от числа проволок в каждой пряди канаты разделяют на 3 типа. Канаты I типа из 19 проволок в каждой пряди являются жесткими и обозначаются 6X19+1 о. с. (шесть прядей по 19 проволок в пряди и один органический сердечник). Из таких канатов изготовляют ванты (оттяжки) или применяют их в случаях, когда не требуется вязать узлы. Канаты II типа (6X37+1 о. с.) — мягкие, Ими пользуются в качестве грузовых тросов в грузоподъемных механизмах. Канаты III типа (6X61 + 1о. с.) — особо мягкие, обладают большой гибкостью. Из них изготовляют стропы или применяют в случаях, когда необходимо вязать узлы.

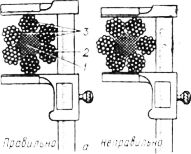

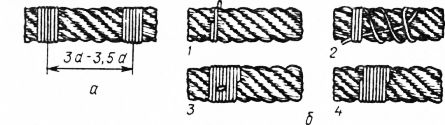

Рис. 1. Измерение стального каната: В случае, если проволоки в прядях свиты в одном направлении, а пряди в канате — в другом, свивка называется крестовой. Такие канаты в результате повышенного трения проволок быстрее изнашиваются. Если проволоки в прядях и пряди в канате свиты в одном направлении, свивка называется односторонней. Недостатком их является возможность самораскручивания в рабочем состоянии, поэтому на монтаже используют преимущественно канаты крестовой свивки. Заказчикам поставляют стальные канаты, намотанными на барабаны или свернутыми в бухты. На каждый канат завод-изготовитель прилагает сертификат (качественное удостоверение), в котором указывается: тип каната и обозначение по ГОСТу, диаметр и длина, покрытие проволок, вид свивки, расчетный предел прочности проволок на растяжение и общее разрывное усилие каната по результатам заводских испытаний. Подбирают стальные канаты по разрывному усилию, которое берут из заводского сертификата или по приложению 2. Коэффициент запаса прочности k для стальных канатов устанавливается нормами Госгортехнадзора в зависимости от условий работы: При подборе стальных канатов, огибающих блоки и барабаны, их наименьший диаметр не должен быть меньше 16 диаметров каната при ручном приводе и 20 — при машинном. В противном случае канат будет иметь значительные перегибы, в результате чего повысится износ проволок. Для увеличения долговечности тросов рабочую поверхность блоков грузоподъемных механизмов покрывают капроном слоем 8—10 мм, в результате износоустойчивость увеличивается в 3 раза. С этой же целью перед эксплуатацией канат вытягивают лебедкой в течение 15-20 ч с увеличением нагрузки от 60 до 100% номинальной. Это предотвращает выпучивание проволок в виде петель. При сматывании с барабана или с бухты не должно быть петель и перекручивания каната. В процессе эксплуатации в зависимости от условий канаты необходимо смазывать не реже 1 раза в 1—3 месяца. При рубке или резке троса для предотвращения самораскручивания прядей и проволок по обе стороны от места перереза накладывают марки, т. е. перевязывают канат стальной отожженной проволокой диаметром 1 — 1,5 мм. Расстояние между марками должно быть 50 мм. Канат режут автогенным резаком, рубят зубилом на плите или режут на специальном приспособлении. Не допускаются к дальнейшей эксплуатации (бракуются) стальные канаты при обрыве хотя бы одной пряди, при износе проволок по диаметру на 40% от первоначального (величину износа определяют микрометром после очистки проволок от грязи и ржавчины).

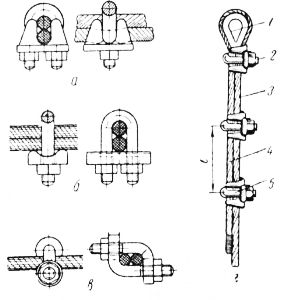

Рис. 2. Подготовка стального каната к рубке (наложение марок): Для определения шага свивки каната (см. рис. 8,6) на поверхность одной пряди наносят метку, отсчитывают от нее вдоль оси каната столько прядей, сколько их в сечении каната и на следующей (в данном случае) наносят вторую метку. Расстояние между метками соответствует шагу свивки каната. При браковке выбирают на канате место с максимальным числом обрывов проволок и на участке, равном шагу свивки, подсчитывают число обрывов. Соединяют канаты сплетением, завязкой узлом и с помощью соединительных звеньев. Сплетением пользуются при изготовлении инвентарных строп; длина стыка должна быть не менее 40 диаметров каната. Узел используют сравнительно редко. Звеном соединяют канаты при устройстве тяг, расчалок и оттяжек. На соединяемых концах каната образуют петли, вставляют в них коуши, затем пальцы, которые закрепляют в 2 пластинах звена. Длинный и короткий концы каната при образовании петли соединяют сжимами, которые могут быть литыми, штампованными, U-образными или в виде двух изогнутых болтов Г-образными. В зависимости от диаметра каната количество сжимов берут от 3 до 8 с расстоянием между ними от 100 до 250 мм. Устанавливают сжимы так, чтобы дужка находилась со стороны короткого конца каната. После затягивания сжимов поперечное сечение каната должно равняться 0,6 его номинального диаметра. Стальные канаты следует периодически смазывать: без очистки от старой смазки —не реже 1 раза в 3 месяца; с очисткой— 1 раза в 6 месяцев. Для смазки канат пропускают через ванну с канатной мазью при температуре 60 °С.

Рис. 3. Соединение канатов сжимами: Цепи. Для производства такелажных работ применяют сварные цепи калиброванные (СК) и некалиброванные (СН). Используют их для изготовления стропов и в грузоподъемных механизмах (талях, тельферах и др.). При огибании цепью барабана, блока или звездочки их диаметр должен быть не менее 20 (для ручного привода) и 30 (для машинного привода) диаметров прутка, из которого изготовлены звенья цепи. Выпускают цепи с разрывным усилием 6,4—266 кН (640—26600 кгс). Коэффициент запаса прочности k для сварных цепей установлен следующий: для механизмов с ручным приводом — 3; для механизмов с машинным приводом и для стропов при обвязке груза — 6—8. При работе цепей на звездочках шаг звездочки должен соответствовать шагу цепи; максимальная скорость цепи не должна превышать 0,1 м/с. По сравнению со стальными канатами сварные цепи тяжелее и менее надежны в эксплуатации (в результате некачественной сварки одного из звеньев может произойти внезапное разрушение цепи); интенсивность износа цепей выше. Преимуществом сварных цепей является их хорошая гибкость во всех направлениях. Блоки. Чтобы уменьшить силу, необходимую для подъема груза, и изменить ее направление применяют блоки. Блок состоит из одного или нескольких роликов, посаженных на ось, двух щек, двух соединительных болтов, диафрагм для разделения роликов (в двух- и многорольных блоках) и распорных втулок между диафрагмами. При монтаже оборудования используют отводные одно-рольные, грузовые однорольные, двухрольные, трехроль-ные и другие блоки. На блоке должна быть маркировка (клеймо) с указанием грузоподъемности. Ролики на осях могут быть посажены на подшипниках качения и скольжения (с бронзовыми или чугунными втулками). Уход за блоками состоит в периодической смазке подшипников, поэтому в оси блока просверливают каналы, а на торцы осей устанавливают пресс-масленки. Перед работой проверяют степень износа деталей и наличие смазки. Полиспасты. Грузоподъемный механизм, состоящий из подвижных и неподвижных блочных обойм, соединенных стальным канатом, называется полиспастом. Полиспасты применяют для перемещения грузов, вес которых превышает тяговое усилие лебедки, когда необходим выигрыш в силе. Ветвь каната, идущая на лебедку, называется сбегающей 5, а находящиеся между блоками — рабочими.

Рис. 4. Полиспаст: Зная тяговое усилие, можно подобрать необходимую лебедку. Реклама:Читать далее:Грузозахватные устройстваСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|