|

|

Категория:

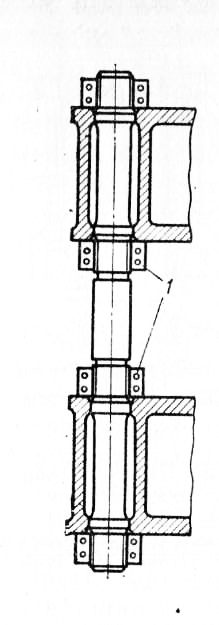

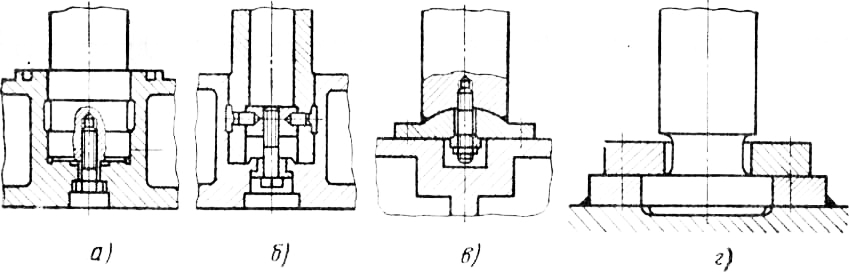

Кузнечные работы Станина гидравлического пресса состоит из двух поперечин, связанных между собой колоннами. По колоннам как по направляющим скользит подвижная поперечина, на которую при рабочем ходе передается давление от плунжера главного цилиндра, а при обратном ходе — от возвратных цилиндров. Колонны пресса изготовляют коваными, главным образом из стали 35. Поверхность колонн, по которым скользит подвижная поперечина, тщательно шлифуется. На концах колонн для их крепления в верхней поперечине и основании нарезана резьба: в прессах усилием до 4 МН (40 тс) основная метрическая, в более мощных прессах—мелкая упорная. Крепление колонн в основании и верхней поперечине осуществляется посадкой колонны на бурты с коническими поверхностями или с помощью гаек. Первый вариант соединения надежно гарантирует от смещения колонн, но сложен в изготовлении. Второй тип соединения изготовить проще, но монтаж его связан с трудностями, особенно для крупных прессов, так как для подгона плоскостей гаек и верхней поперечины приходится неоднократно вынимать колонны. Гайки, соединяющие колонны с верхней поперечиной и основанием, делают цельными (для облегчения монтажа) или разрезными—состоящими из двух половин, которые стягиваются болтами. Гайки изготавливают из кованых или литых заготовок.

Рис. 1. Крепление колонн посадкой на гайки

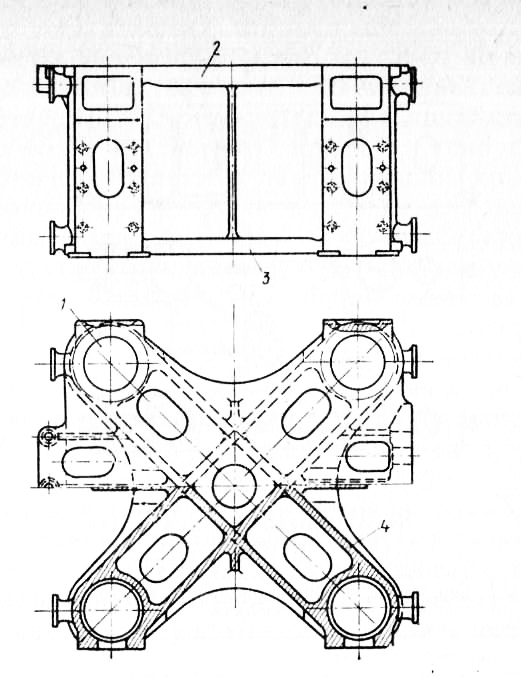

Рис. 2. Подвижная поперечина пресса усилием 70 МН (7000 тс): Верхнюю поперечину, основание и подвижную поперечину изготавливают, как правило, литыми в виде коробчатых конструкций с гнездами для размещения цилиндров и колонн. Гнезда усиливаются системой ребер, что обеспечивает не только прочность, но и жесткость. Для крепления инструмента на подвижной поперечине и основании предусматриваются пазы. У крупных прессов поперечины выполняются составными — состоящими из нескольких частей, стягиваемых болтами. Для обеспечения необходимого натяга болты перед затяжкой подогревают. В последние годы вместо соединения частей болтами применяют электрошлаковую сварку, благодаря которой не только снижается масса деталей, но и увеличивается ее прочность, а также сокращается время изготовления. Кроме того, в этом случае можно использовать более простые и дешевые отливки. Типовой цилиндр пресса показан на рис. 55. Днище цилиндра может быть плоским или куполообразным. В зоне фланца на внутренней поверхности имеется расточка, в которой размещаются уплотнения, прижимное кольцо и направляющая втулка плунжера (последняя имеет напряженную посадку). На наружной поверхности цилиндра выполнены пояски для установки его в поперечине.

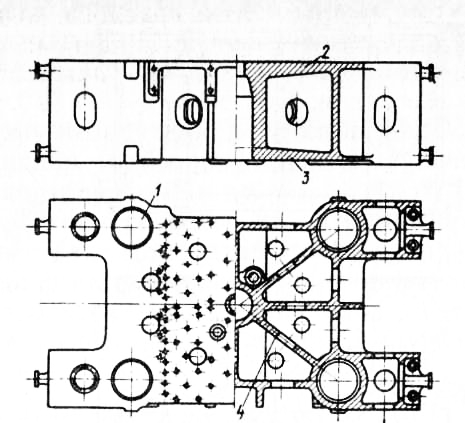

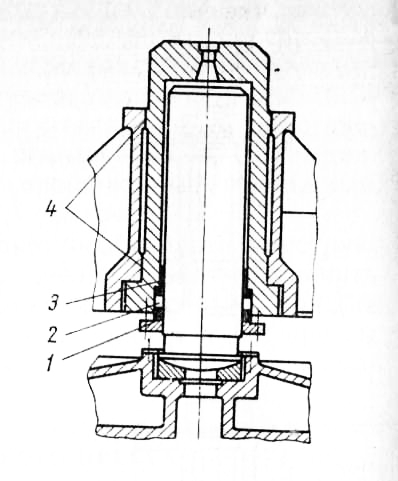

Рис. 3. Основание пресса усилием 50 МН (5000 тс): Цилиндр опирается на поперечину специальным буртом (фланцем) или плоским дном. В первом случае отверстие для подвода жидкости делается в купольной части, во втором —в стенке цилиндра. В небольших прессах цилиндр иногда отливают заодно с верхней поперечиной. Цилиндры изготавливают обычно коваными из углеродистой или низколегированной стали, но иногда делают литыми из стали 35Л. Плунжеры перемещаются внутри цилиндра в направляющей бронзовой втулке и имеют шлифованную рабочую поверхность достаточной твердости. Иногда плунжеры делают пустотелыми, тогда посторонние частицы, имеющиеся в рабочей жидкости, оседают на дно плунжерной полости, не попадая в уплотнения. Благодаря этому уменьшается износ уплотнений. Плунжеры изготавливают из чугуна, углеродистой, а также легированной стали. К подвижной поперечине плунжеры крепятся разными способами. Если пресс одноцилиндровый, используется жесткое крепление. В многоцилиндровых прессах боковые плунжеры соединяются с подвижной поперечиной с помощью сферической плиты. Реже (в небольших прессах) используется крепление разрезными полукольцами. Работоспособность прессовой установки в большой степени определяется надежностью применяемых уплотнений, препятствующих утечке рабочей жидкости. Уплотнения для неподвижных соединений представляют собой кольца и прокладки круглого, квадратного или прямоугольного сечения, которые устанавливаются между уплотняемыми поверхностями. Эти уплотнения, применяемые при давлениях от 20 до 45 МПа (200—450 кгс/см2), требуют предварительной затяжки. Они изготовляются из отожженной красной меди и фибры. На трубопроводах низкого давления для прокладок используется листовая резина толщиной 5—7 мм (иногда с прослойкой из ткани). Из других прокладочных материалов упомянем клингерит, который применяется для уплотнения ответственных мест паропроводов и трубопроводов горячей воды, и паронит (для трубопроводов перегретого пара). Клингеритовые и паронитовые прокладки перед установкой размачивают в горячей воде и натирают разведенным на масле графитом.

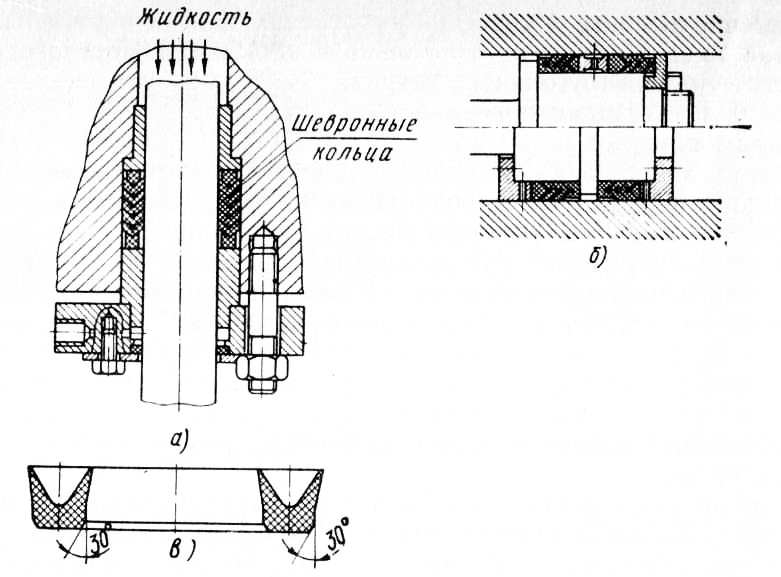

Рис. 4. Рабочий цилиндр с плоским дном: Асбестовый картон и асбестовый шнур применяются в газо- и воздухопроводах. В подвижных соединениях для герметизации штоков, плунжеров, поршней используются, главным образом, манжетные уплотнения различной конструкции (рис. 57). Их работа основана на принципе самоуплотнения: давлением рабочей жидкости податливая часть манжет прижимается к уплотняемой поверхности, предотвращая утечки. На долговечность уплотнений существенно влияют материал, твердость и чистота обработки плунжера, качество смазки, чистота эмульсии, ее температура и т. д. Широкое распространение получили шевронные многорядные манжеты, изготавливаемые из прорезиненной ткани в специальных пресс-формах. Эти манжеты представляют собой набор из нескольких колец (отсюда название многорядные). Количество колец в наборе зависит от величины давления рабочей жидкости и диаметра уплотняемого плунжера (поршня, штока). Типоразмеры шевронных уплотнений определяются ГОСТ 22704—77.

Рис. 5. Варианты крепления плунжеров к подвижной поперечине:

Рис. 6. Уплотнения: Резиновые U-образные манжеты, а также кольца круглого сечения по ГОСТ 9833—73 широко используются главным образом в клапанах управления. Но при тяжелых условиях работы — давление до 64 МПа (640 кгс/см2) и температура до 70 °С — надежнее шевронные уплотнения. В клапанах применяют кожаные манжеты. Однако они обладают сравнительно низкой стойкостью, так как в воде растворяются соли, входящие в состав кожи. В связи с тем что в гидравлических прессах начинают использовать высокие давления жидкости — до 160 МПа (1600 кгс/см2) получают распространение уплотнения из тефлона, нейлона, капрона и других полиамидов. Например, для герметизации цилиндров диаметром от 6 до 2000 мм используют многорядные шевронные уплотнительные манжеты из полиамидной смолы (иногда в комбинации с резинотканевыми манжетами). Реклама:Читать далее:Элементы привода гидравлических прессовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|