|

|

Категория:

Сварка металлов Классификация дефектов. В процессе образования сварного соединения в металле шва и зоне термического влияния могут возникать дефекты, т. е. отклонения от установленных норм и требований, приводящие к снижению прочности, эксплуатационной надежности, точности, а также ухудшению внешнего вида изделия. Дефекты сварных соединений различают по причинам возникновения и месту их расположения (наружные и внутренние). В зависимости от причин возникновения их можно разделить на две группы. К первой группе относятся дефекты, связанные с металлургическими и тепловыми явлениями, происходящими в процессе образования, формирования и кристаллизации сварочной ванны и остывания сварного соединения, это — горячие и холодные трещины в металле шва и околошовной зоне, поры, шлаковые включения, неблагоприятные изменения свойств металла шва и зоны термического влияния. Ко второй группе дефектов, которые называют дефектами формирования швов, относят дефекты, происхождение которых связано в основном с нарушением режима сварки, неправильной подготовкой и сборкой элементов конструкции под сварку, неисправностью оборудования, небрежностью и низкой квалификацией сварщика и другими нарушениями технологического процесса. К дефектам этой группы относятся несоответствие швов расчетным размерам, не-провары, подрезы, прожоги, наплывы, незаваренные кратера и др. Дефекты бывают наружные и внутренние. К наружным относят дефекты, которые могут быть обнаружены внешним осмотром (дефекты формирования шва, трещины и поры, выходящие на поверхность, и др.). Для обнаружения внутренних дефектов требуются специальные методы неразрушающего и разрушающего контроля. Дефекты оказывают большое влияние на прочность сварных соединений и нередко являются причиной преждевременного разрушения сварных конструкций. Особенно опасны трещиноподобные дефекты (трещины, непровары), резко снижающие прочность, особенно при циклических нагрузках. Дефекты формы шва. Отклонения размеров и формы сварного шва от проектных чаще всего наблюдаются в угловых швах и связаны с нарушением режимов сварки, неправильной подготовкой кромок под сварку, неравномерной скоростью сварки, а также с несвоевременным контрольным обмером шва. Непроваром называют местное отсутствие сплавления между свариваемыми элементами, между металлом шва и основным металлом или отдельными слоями шва при многослойной сварке. Непровар уменьшает сечение шва и вызывает концентрацию напряжений, поэтому может значительно снизить прочность конструкции. Участки шва, где выявлены непровары, величина которых превосходит допустимую, подлежат удалению и последующей заварке. Непровар в корне шва в основном вызывается недостаточной силои тока или повышенной скоростью сварки, непровар кромки (несплавление с кромками) — смещением электрода с оси стыка, а также блужданием дуги, непровар между слоями — плохой очисткой предыдущих слоев, большим объемом наплавляемого металла, натеканием расплавленного металла перед дугой.

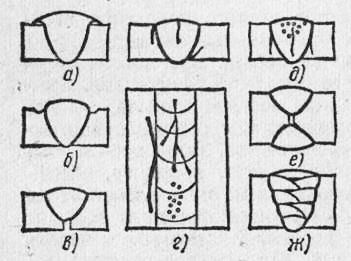

Рис. 1. Виды дефектов в сварных соединениях:

а — наплыв,- б — подрез, в — непропар, г — наружные трещины и поры, д — внутренние трещины и поры, е — внутренний непровар, ж — шлаковые включения

Подрезом называют местное уменьшение толщины основного металла у границы шва. Подрез приводит к уменьшению сечения металла и резкой концентрации напряжений в тех случаях, когда он расположен перпендикулярно действующим рабочим напряжениям. Наплывом называют натекание металла шва на поверхность основного металла без сплавления с ним. Прожогом называют полость в шве, образовавшуюся в результате вытекания сварочной ванны, является недопустимым дефектом сварного соединения. Кратером называют незаваренное углубление, образующееся после обрыва дуги в конце шва. В кратере, как правило, образуются усадочные рыхлости, часто переходящие-в трещины. Ожогами называют небольшие участки подвергшегося расплавлению металла на основном металле вне сварного шва. Подрезы, натеки, наплывы, прожоги, незаваренные кратеры, оставшиеся после сварки шлак и брызги, оплавление кромок (в угловых швах) вызываются преимущественно чрезмерной силой тока и напряжения на дуге, большим диаметром электрода, неправильными манипуляциями электродом, плохой сборкой под сварку, низкой квалификацией или небрежностью сварщика. Классификация видов контроля сварных соединений. Сварные соединения считают качественными, если они не имеют недопустимых дефектов и их свойства удовлетворяют требованиям, предъявляемым к ним в соответствии с условиями эксплуатации сварного узла или конструкции. Качество сварных соединений контролируют следующими видами контроля: – предварительным, в процессе которого выполняют проверку качества исходных материалов (свариваемого металла и сварочных материалов), контроль подготовки деталей под сварку и сборку узлов, а также состояния оснастки, сварочного оборудования и приборов, квалификации сборщиков и сварщиков; – окончательным контролем готовых сварных конструкций, который проводится в соответствии g требованиями, предъявляемыми к изделию. На стадии предварительного контроля выполняют испытания на свариваемость, включающие в себя механические испытания, металлографические исследования сварных соединений и испытания на сопротивляемость образованию горячих и холодных трещин. В зависимости от того, нарушается или ие нарушается целостность сварного соединения при контроле, различают неразрушающие и разрушающие методы контроля. Реклама:Читать далее:Методы неразрушающего контроля качества сварных соединенийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|