|

|

Категория:

Кузнечные работы Методы проверки на точность и нормы точности для каждого вида кузнечно-прессового оборудования, выпускаемого в Советском Союзе, устанавливаются соответствующими Государственными стандартами (ГОСТ). В силу особенностей того или другого вида оборудования эти методы могут отличаться друг от друга. Однако важнейшие виды проверок одинаковы для всех или большинства типов машин и выполняются одним и тем же способом. Ниже рассмотрены некоторые из них.

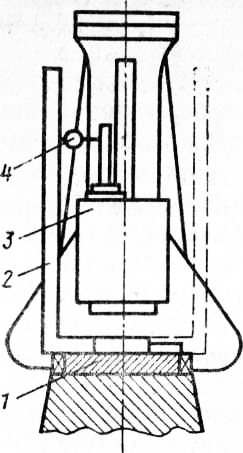

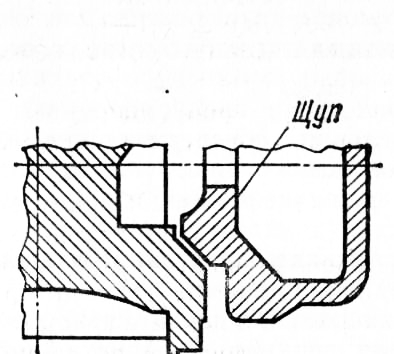

Рис. 1. Контроль отверстия калибром Проверка плоскостности поверхностей. Для того чтобы проверить плоскостность той или иной поверхности, к ней по различным направлениям прикладывают поверочно гранью линейку у щупом проверяют просвет между поверочной гранью линейки и по верхностью. Качество поверхность определяется максимальной величи ной просвета, образующегося на то? или иной базе. Обычно этот просвет не должен превышать 0,06—0,08 mv на длине 1000 мм. Допускается толь ко вогнутость поверхности, т. е. просвет должен быть в середине линейки, ее качание недопустимо. Проверка горизонтальности поверхностей. Для проверки горизонтальности той или иной поверхности к ней прикладывают линейку, на которой устанавливают рамный уровень. По показаниям уровня судят о горизонтальности поверхности. Для определения отклонения поверхности от горизонтальной плоскости под опустившийся конец линейки под-кладывают прокладки до тех пор, пока линейка не займет горизонтального положения. Обычно допускается отклонение от горизонтали до 0,1 мм на 1000 мм длины. Проверка вертикальности поверхностей. Отклонение от вертикальности поверхностей проверяют с помощью рамного уровня, измеряя его с помощью прокладок. Обычно отклонение поверхности от вертикали не должно превышать 0,1 мм на 1000 мм длины. Проверка параллельности рабочих поверхностей. Для проверки параллельности рабочих поверхностей (направляющих и других элементов машин) на одну из них устанавливают подставку с индикатором. Индикатор перемещают в продольном и поперечном направлениях и наблюдают за его показаниями. Наибольшее отклонение обычно не должно превышать 0,1—0,2 мм на 1000 мм длины. Проверка перпендикулярности поверхностей и осей. Для проверки перпендикулярности каких-либо поверхностей на одной из них устанавливают контрольную плиту. По плите перемещают угольник, на котором крепится индикатор, его измерительный штифт касается другой поверхности, перпендикулярность которой проверяют. Следя за показаниями индикатора и отмечая его наибольшие отклонения, оценивают неперпендикулярность поверхностей. Аналогично проверяется перпендикулярность оси к поверхности. Например, для проверки перпендикулярности оси движения бабы паровоздушного молота к поверхности штамподержателя на нее ставят угольник, при перемещении бабы следят за показаниями индикатора. Обычно допуск на неперпендикулярность не превышает 0,1—0,2 мм на длине 1000 мм.

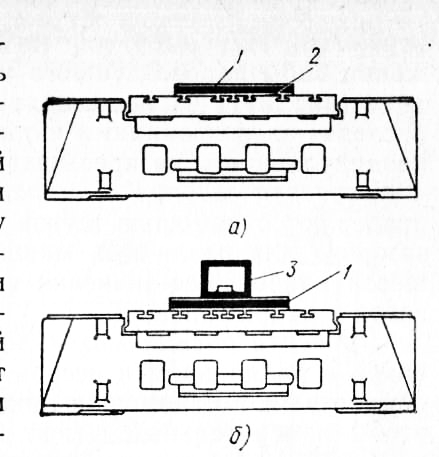

Рис. 2. Схема проверок на точность: Проверка зазоров в направляющих. Зазоры в направляющих проверяют с помощью щупов. Нормальная величина зазоров для различных машин различна. Проверяют наименьшее и наибольшее значения каждого зазора, а также суммарный зазор в направляющих. Проверка биения маховиков. Обычно проверяют биение маховиков в радиальном и осевом направлениях. Проверку осуществляют с помощью индикатора. Его устанавливают так, чтобы измерительный штифт касался поверхности обода маховика или его торцовой плоскости. Биение определяют величиной отклонения показаний индикатора за полный оборот маховика. При проведении проверок на точность необходимо иметь в виду следующее общее правило: если по конструктивным особенностям машины не удается произвести замер на длине, к которой отнесен допуск, то его следует пересчитать на наибольшую длину, на которой удается ‘произвести замер. При этом в случаях, когда после пересчета допуск получается менее 0,01 мм, его следует принимать равным 0,01 мм. Нормы точности устанавливаются следующими стандартами:

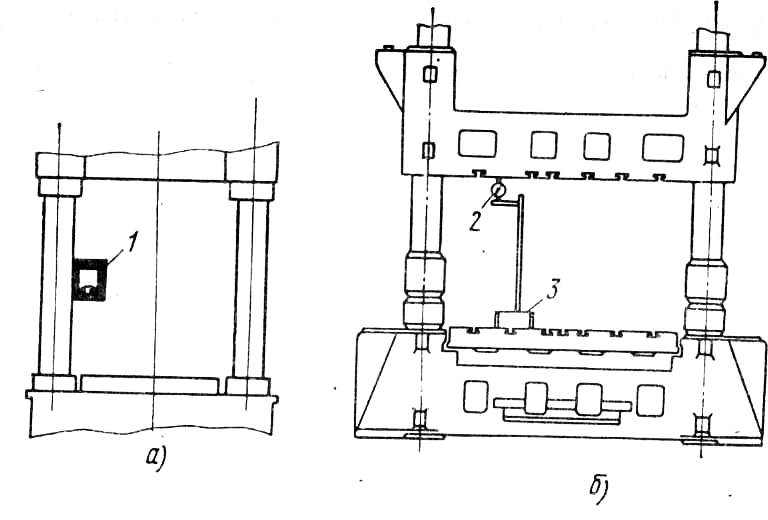

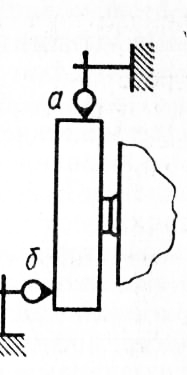

Рис. 3. Проверка вертикальности (а) и параллельности (б) поверхностей:

Рис. 4. Проверка перпендикулярности оси движения бабы паровоздушного молота опорной поверхности штамподержателя:

Рис. 5. Проверка зазоров между направляющими ползуна и станины винтового фрикционного пресса (молота)

Рис. 6. Проверка биения маховика в радиальном и осевом направлениях Реклама:Читать далее:Безопасность труда при эксплуатации кузнечно-прессовых машинСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|