|

|

Категория:

Покрытия литейных форм Далее: Классификация покрытий Отличительной особенностью центробежного литья является формирование отливки под действием центробежных сил. Благодаря центробежной силе залитый в изложницу металл отбрасывается к стенкам формы, распределяется по ее внутренней поверхности и в таком виде затвердевает. Центробежная сила может удерживать на стенках вращающейся формы и зернистое сухое покрытие, пульпу или суспензию. Воздействие центробежной силы создает эффективную плотность вращающегося тела, которая больше нормальной плотности тела на величину отношения центробежной силы к силе тяжести (гравитационного коэффициента). При центробежном литье металлов гравитационный коэффициент выбирают обычно в пределах 30—100. Сила, перемещающая тело, погруженное во вращающуюся жидкость, больше, чем сила перемещающегося тела в неподвижной жидкости, на величину гравитационного коэффициента. Следовательно, частицы, плотность которых меньше плотности вращающейся жидкости, всплывают в направлении оси вращения значительно быстрее, чем в покоящейся. Такие благоприятные условия всплывания включений из расплава при формировании центробежной отливки способствуют тому, что скрытые дефекты встречаются в них реже, чем в отливках, полученных в стационарных формах. Смытые частицы защитных покрытий также быстро всплывают на внутреннюю поверхность отливок. Это обстоятельство позволяет применять при центробежном литье сыпучие сухие защитные покрытия изложниц. Формы коротких машиностроительных заготовок типа втулок и маслот заполняют с помощью коротких желобов, которые входят в полость изложницы на глубину 50—100 мм от торца крышки. Выливаясь из желоба, расплав образует в месте падения кольцо, которое под влиянием повышенного давления растекается вдоль формы. Распределение металла по внутренней поверхности формы в этом случае в начале заливки носит пульсирующий характер. Расплав перемещается вдоль оси вращения в том случае, если напор металла в слое под желобом в состоянии преодолеть сопротивление поверхностного натяжения частично остывшей, а потому более вязкой кромки предыдущей растекшейся порции металла. Преодолев это сопротивление, расплав растекается по изложнице на некоторую длину, а затем происходит новое его накопление под желобом для следующей волны. В отливках, полученных литьем в водоохлаждаемые металлические изложницы, такой волнообразный характер заполнения изложницы расплавом является причиной образования характерной для центробежного литья полосчатой структуры. Затвердевание центробежной отливки также имеет свои особенности. Наружные и торцовые поверхности отливки охлаждаются за счет’теплопередачи к стенкам формы. После образования воздушного зазора в результате усадки отливки теплопередача соприкосновением частично заменяется конвекцией и теплоизлучением. Свободная поверхность отливки охлаждается главным образом теплоизлучением и в меньшей степени теплопередачей при контакте с воздухом, омывающим внутреннюю поверхность отливки. Поскольку охлаждение теплопередачей к стенкам формы всегда больше, чем теплоизлучением и конвекцией на свободной поверхности, кристаллизация отливки при центробежном литье начинается со стороны изложницы. При соблюдении принципа направленного затвердевания металл на свободной поверхности отливки должен затвердевать последним. Наиболее интенсивное направленное затвердевание отливок достигается в металлических водоохлаждаемых изложницах. Однако при литье толстостенных отливок даже в металлические водоохлаждаемые изложницы иногда наблюдается образование встречного фронта кристаллизации со стороны свободной поверхности (рис. 1). Тогда из-за нарушения направленного затвердевания в таких отливках возникают дефекты в виде скрытой пористости, которые обнаруживаются во время механической обработки внутренней поверхности. Защитные покрытия изложниц замедляют охлаждение отливок с внешней стороны и продвижение фронта кристаллизации в направлении свободной поверхности и тем самым увеличивают возможность образования встречного фронта кристаллизации. Поэтому при выборе защитных покрытий, особенно облицовок, всегда надо учитывать возможность нарушения направленного затвердевания отливки и образование пористости. Характерной особенностью формирования центробежной отливки является перемещение утяжеленных ликватов по междендритным порам затвердевающей отливки. Это явление наиболее характерно для сплавов с широким интервалом кристаллизации. Под влиянием центробежного утяжеления ликват перемещается к периферии отливки, заполняя междендритные поры. В результате перемещения жидкой фазы на периферию внешние слои отливки приобретают высокие прочностные и пластические свойства, а слои, граничащие со свободной поверхностью, становятся рыхлыми. Любые защитные покрытия уменьшают скорость затвердевания отливок по сравнению с литьем в неокрашенную изложницу и тем самым увеличивают ликвацию в сплаве.

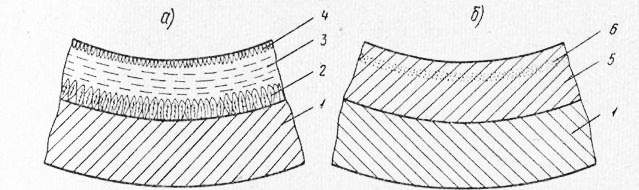

Рис. 1. Нарушение направленного затвердевания при центробежном литье:

а — затвердевание отливки со встречным фронтом кристаллизации; б — дефекты отливки вследствие нарушения направленного затвердевания; 1 — изложница; 2 — фронт кристаллизации; 3 — жидкий металл; 4 — встречный фронт кристаллизации; 5—отливка; 6 — пористость в месте встречи двух фронтов кристаллизации

К особенностям центробежного литья следует отнести и необычные условия образования газов на поверхности металл—форма и их удаления. В отличие от способов литья полых цилиндров в стационарные формы при центробежном литье коротких заготовок поверхность вращающейся формы почти мгновенно обливается жидким металлом. Так же быстро на поверхности раздела образуются газы. Источниками этих газов могут быть сгорание органических составляющих покрытий, выделение нагретых газов из трещин сетки разгара, которой обычно покрыта поверхность работающей изложницы, восстановление окислов железа при заливке железоуглеродистых сплавов и т. д. Для выхода газов с поверхности раздела металл — форма имеются два пути: кратчайший — в радиальном направлении через жидкий металл и более длинный — вдоль изложницы к торцам отливки по слою покрытия. Какой преимущественно путь изберут газы, зависит от газопроводности слоя покрытия. Хорошо отводят газы сравнительно толстые сухие покрытия и облицовки. Краски как тонкие и вместе с тем газотворные покрытия при центробежном литье бывают причиной появления на отливках дефектов газового происхождения, поскольку толщина слоя краски, нанесенного на металлическую изложницу, по сравнению с сухими покрытиями и облицовками настолько мала, что иногда не в состоянии пропустить образующиеся газы в направлении к торцам отливки. При литье коротких заготовок типа колец и бандажей газы удаляются по поверхности раздела еще сравнительно легко; в более длинных заготовках типа гильз газы, перемещаясь по слою покрытия вдоль изложницы, встречают значительно большее сопротивление, чем в радиальном, поэтому они деформируют кристаллизующуюся еще тонкую корку отливки и прорываются сквозь жидкий металл. В последнем случае на отливке возникают дефекты газового происхождения (рис. 2). Если в момент прорыва газов затвердевающий металл уже не обладает достаточной жидко-текучестью, то образуется сквозной свищ.

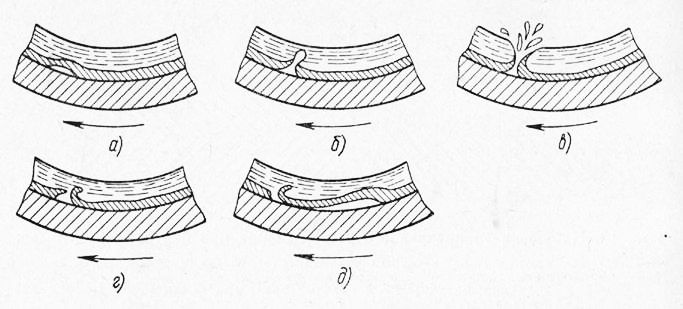

Рис. 2. Дефекты газового происхождения в центробежных отливках:

а — вмятина; б — открытая раковина; в — заклепка; г — натек; д — сквозной свищ

Реклама:Читать далее:Классификация покрытийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|