|

|

Категория:

Кузнечные работы Гидравлические прессы широко используют для объемной штамповки деталей сложной формы из легких сплавов, а также из черных металлов. У штамповочных прессов сравнительно небольшой рабочий ход, на них, как правило, выполняют окончательную формовку деталей. Приближенную черновую форму поковки получают на другом оборудовании (например, на ковочном прессе) Верхнюю и подвижную поперечины и основание пресса делают в виде монолитных отливок. Однако в прессах усилием более 100 МН (10 000 тс) эти детали выполняют составными из отливок или поковок, стянутых специальными болтами. Иногда для изготовления поперечин используют толстые катаные плиты. Штамповочные прессы усилием до 150 МН (15 000 тс) обычно имеют четырехколонную конструкцию. В многоцилиндровых прессах крайние цилиндры часто располагают по оси колонн или даже выносят за колонны, что улучшает условия работы верхней поперечины. Штамповочные прессы оборудуют выталкивателями и подвижным столом.

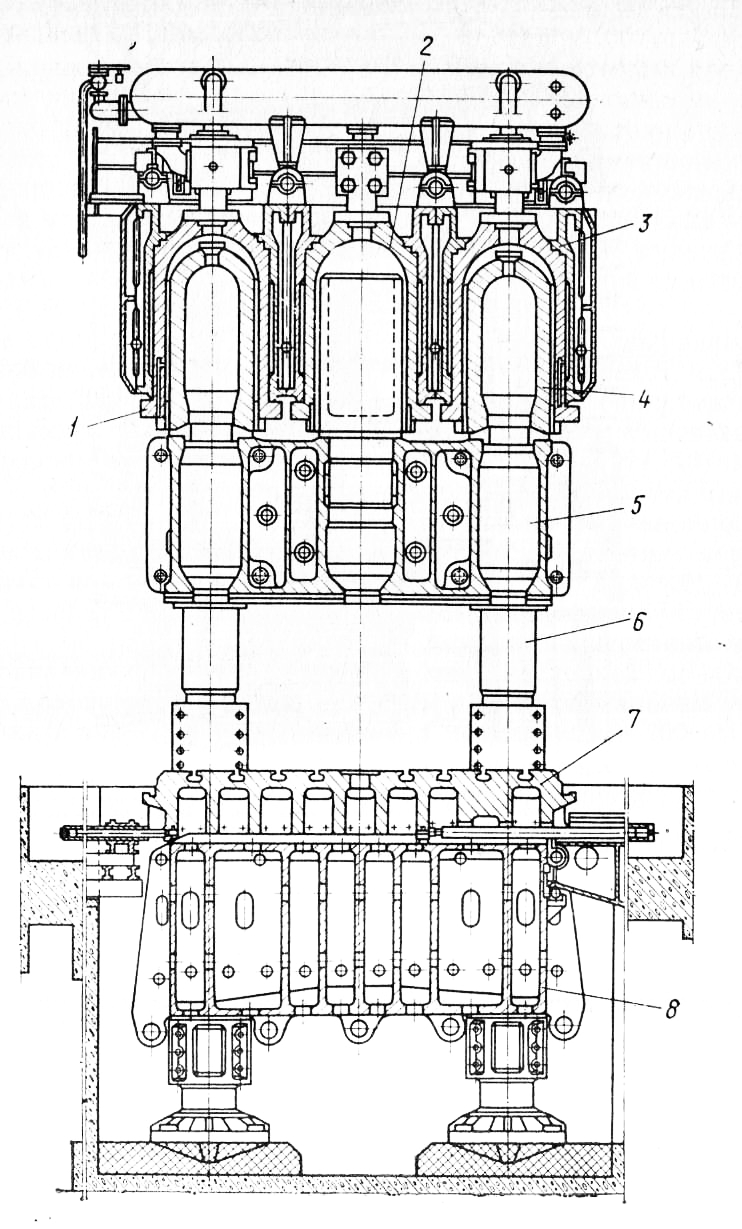

Рис. 1. Штамповочный пресс усилием 150 МН (16 000 тс):

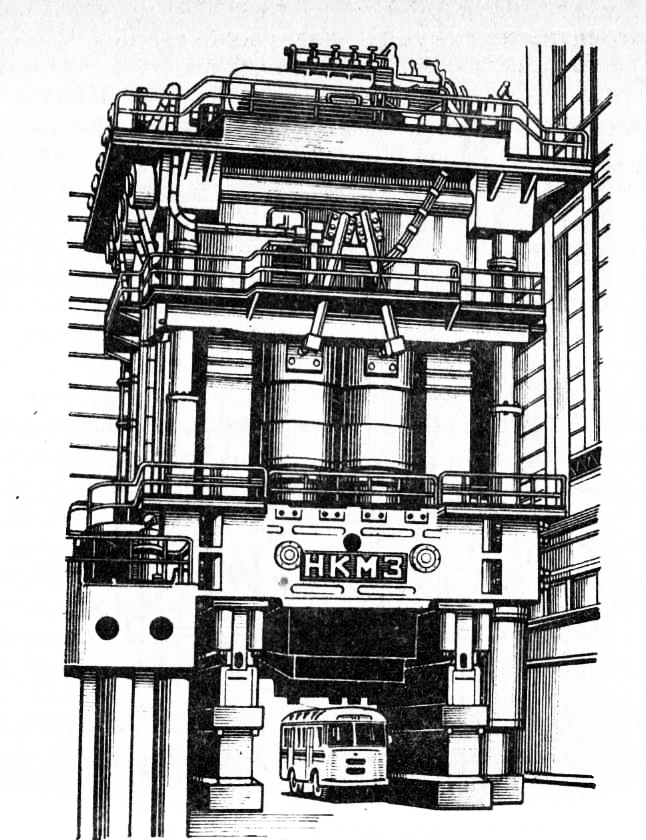

Рис. 2. Штамповочный пресс усилием 650 МН (65 ООО тс) В прессе, показанном на рис. 1, основание, как и подвижная поперечина, собрано из трех литых балок, соединенных стяжными болтами и силовыми шпонками. Верхняя поперечина пресса имеет более сложную конструкцию. Она состоит из двух литых боковых балок, на которые буртами опираются три литые четырехугольные коробкн с вставленными в них рабочими цилиндрами. Рабочие цилиндры опираются на коробки верхней поперечины дном. Такие цилиндры более долговечны, чем опирающиеся на бурт, так как при работе в них возникают меньшие напряжения. Плунжер среднего цилиндра жестко заделан в подвижной поперечине. Прессы усилием свыше 150 МН выполняют многоколонными, так как в случае использования обычной четырехколонной конструкции отдельные элементы должны иметь столь большие размеры, что изготовить их трудно или вообще невозможно. Очень удачную конструкцию имеет созданный в Советском Союзе один из крупнейших в мире пресс усилием 650 МН. Станина пресса состоит из двух рам, каждая из которых представляет собой наборы скрепленных горизонтальными стяжками стальных сварно-кованых плит. Каждая плита имеет толщину 0,3 м, длину около 30 м и выполнена в виде скоб. Подвижная поперечина (как и основание пресса) состоит из четырех сварно-кованых час-гей, масса каждой из которых около 240 т. Для получения максимального усилия использованы два гидравлических мультипликатора, повышающие давление насосно-аккумуляторной станции от 32 МПа (320 кгс/см2) до 63 МПа (630 кгс/см2). Аналогично работает система при перекосе поперечины в других направлениях, обеспечивая отклонение последней от горизонтального положения не более 0,25 мм/м при максимальном усилии штамповки и эксцентриситете 300 мм в продольном и 200 мм в поперечном направлении. Такие конструктивные решения целесообразно использовать в обычных, не столь мощных прессах. Применяют также иные системы выравнивания, например рычажные или основанные на дросселировании жидкости высокого давления, поступающей в рабочие или возвратные цилиндры пресса, и др. Многоцилиндровые прессы отличаются большими размерами поперечин, при которых не всегда удается обеспечить достаточную жесткость конструкции. Поэтому как в нашей стране, так и за рубежом используют и мощные штамповочные прессы с одним рабочим цилиндром. Резкое снижение массы и размеров пресса достигается при использовании станины, скрепленной высокопрочной лентой. О преимуществах такой конструкции было рассказано выше. Гидравлические прессы для горячей штамповки менее быстроходны, нежели ковочные, В среднем скорость рабочего хода составляет 10—50 мм/‘с. Для штамповочных прессов усилием до 150 МН используют чисто насосный привод, а более мощные прессы строят с насосно-аккумуляторным приводом. Конструкция трубопрофильных прессов, т. е. прессов для выдавливания прутков, профилей и труб, определяется тем, что длина получаемого изделия во много раз больше, чем наибольший размер его поперечного сечения. Поэтому эти прессы делаются в подавляющем большинстве случаев горизонтальными, так как при использовании вертикальных прессов необходимо иметь глубокий приямок для выхода отпрессованного изделия. Вертикальное исполнение, в частности, имеют прессы усилием до 7500 кН (750 тс), предназначенные обычно для изготовления тонкостенных труб.

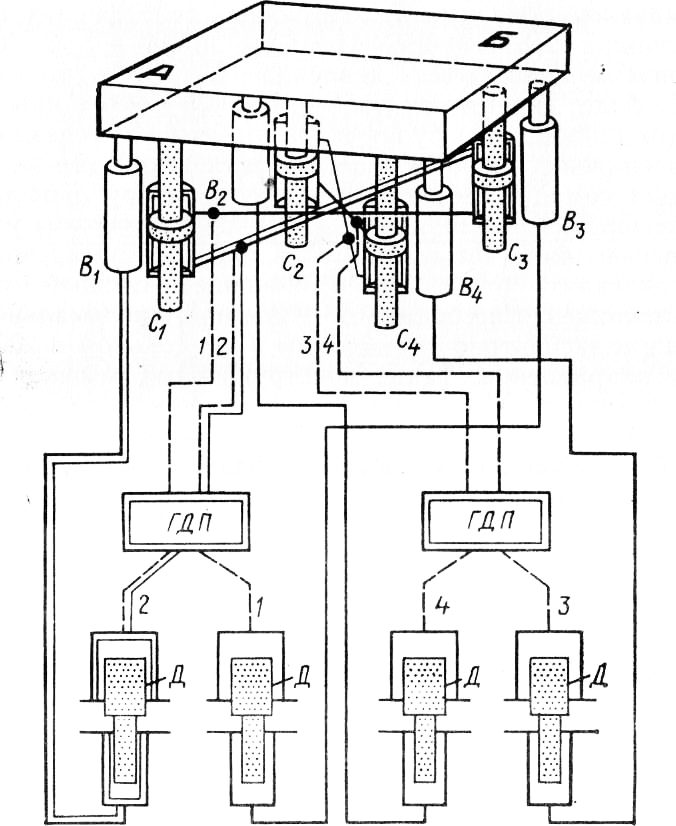

Рис. 3. Схема выравнивания подвижной поперечины: Горизонтальные же прессы строятся усилием до 200 МН (20000 тс). На рис. 4 показан горизонтальный гидравлический пресс усилием 120 МН (12 000 тс) конструкции Уралмашзавода. Неподвижные поперечины (передняя и задняя) соединены четырьмя колоннами и установлены на сварной опорной раме. В задней поперечине в вертикальной плоскости расположены два рабочих цилиндра. Усилие рабочих цилиндров передается плунжерами на подвижную поперечину и закрепленный в ней пресс-штемпель (пуансон). После рабочего хода подвижная поперечина устанавливается в исходное положение возвратными цилиндрами, вмонтированными в днища рабочих цилиндров. Пресс оборудован прошивной системой, с помощью которой можно осуществлять прессование труб и полых профилей. Эта система состоит из прошивного цилиндра, расположенного позади рабочих цилиндров на прошивной поперечине. Последняя связана с задней поперечиной четырьмя колоннами прошивной системы. Для осуществления операции прошивки к стержню (штанге), имеющему направление в задней поперечине, крепится с помощью затвора прошивная игла. Если прессование ведется без прошивки, усилие прошивного цилиндра может быть добавлено к усилию рабочих цилиндров. Обратный ход прошивной системы осуществляется возвратным цилиндром, который установлен в днище прошивного цилиндра. На этом прессе можно вести и прессование обратным методом, так как кон’тейнеродержатель имеет увеличенный ход. В нем установлен контейнер, представляющий собой толстостенную трубу с впрессованной в нее конической втулкой. Необходимая для прессования температура контейнера поддерживается индукционными обогревателями. Контейнер может перемещаться по тем же направляющим опорной рамы, по которым скользит и подвижная поперечина. Передняя поперечина состоит из трех стальных отливок, соединенных стальными шпильками. В ней помещается мундштук с установленной в нем матрицей. При прессовании мундштук упирается в затворы, снабженные гидроподъемником. В передней части пресса имеется специальный нож для отреза ния отпрессованного изделия от пресс-остатка (конца изделия, идущего в отход). Нож приводится в действие гидравлическим цилиндром. При прессовании стали для отделения пресс-остатка вместо ножей применяют дисковые пилы. Величины предельно допустимых скоростей прессования определяются свойствами прессуемого сплава. Горизонтальные прессы для производства изделий из легких сплавов работают с очень низкими скоростями рабочего хода подвижной поперечины (2— 10 мм/с). Для поддержания постоянной заданной скорости на них используются специальные устройства — автоматические регуляторы. Дросселируя поток рабочей жидкости, они поддерживают скорость прессования постоянной, несмотря на переменное сопротивление деформированию. При прессовании стали и малопластичных сплавов необходимо, чтобы скорость рабочего хода была высокой (до 0,4 м/с), иначе заготовка быстро остынет. Такие скорости обеспечиваются специальным гидроприводом. Несмотря на использование безокислительного нагрева слитков, применение специальных смазок и другие меры (цель которых — уменьшить износ матриц) матрицы приходится время от времени снимать с пресса для охлаждения и очистки от наплывов, рисок, а также для смазки. Обычно используются три матрицы, одна из которых находится в работе, другая охлаждается, а третья очищается. Для повышения производительности прессы иногда оборудуют револьверными дисками с небольшими гнездами, позволяющими заменять и очищать матрицы после каждого прессования. Реклама:Читать далее:Общие сведения о кривошипных прессахСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|