|

|

Категория:

Литейное производство Далее: Заливка форм Чугун заливают обычно через носок ковша, поэтому велика опасность попадания шлака в отливку. На практике применяют сужающиеся литниковые системы, которые обеспечивают лучшее улавливание шлака. С этой же целью устанавливают часто литниковые чаши с перегородкой, различного рода фильтрующие и шлакоулавливающие устройства в каналах литниковой системы. Шлаковые частицы легче металла. Для того чтобы они не попали в отливку, частицы должны иметь возможность всплыть на поверхность и остаться в шлакоуловителе. Чтобы обеспечить задержание в шлакоуловителе неметаллических частиц, сечение последнего должно быть больше сечения питателей, длина в несколько раз больше высоты. С этой целью применяют тормозящие литниковые системы, состоящие из двух или более колен, расположенных в различных полуформах и под углом друг к другу; фильтрующие сетки, уменьшающие скорость движения металла, или используют центробежные шлакоуловители. Центробежные шлакоуловители представляют собой цилиндрические полости, в которые металл вводится по касательной; при вращении легкие шлаковые частицы под действием центробежной силы собираются в центре шлакоуловителя и не попадают в питатель. В большинстве случаев чугун подводят в тонкие части отливок. При выборе литниковых систем для отливок из цветных сплавов (медных, алюминиевых, магниевых) особое внимание обра-, ают на спокойное, плавное заполнение формы. С этой целью литниковые системы выполняются расширяющимися, предпочтение отдают сифонному подводу металла через рожковые питатели. Часто применяют вертикально-щелевые литниковые системы, которые обеспечивают спокойное заполнение формы жидким металлом и направленность затвердевания. При расчетах площадей литниковых каналов пользуются отношениями: для литья алюминиевых и магниевых сплавов

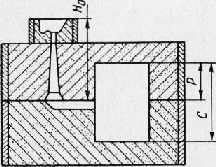

Рис. 1. К расчету напора Нр при подводе металла по разъему формы

Благодаря применению стопорных ковшей для заливки стали устраняется опасность попадания шлака в отливки. Литниковая система не имеет сложных шлакоуловителей, литниковые чаши заменяют воронками. Это упрощает литниковые системы, однако их устройство во многом зависит от правильного подвода питателей в форму. Особенно широко применяют сифонный и ярусный подводы металла, обеспечивающие более спокойное заполнение формы. Литниковые системы очень крупных тяжелых стальных отливок выполняют из керамических трубок, чтобы избежать размыве каналов литниковой системы жидкой сталью. При производстве стальных отливок большое значение имеют прибыли и выпоры, поэтому следует для более эффективного действия прибылей подводить металл под прибыль отливки или дополнительно подливать его непосредственно в прибыль. Прибыли Прибыли устанавливают над термическими узлами, т.е. над частями отливок с наибольшим скоплением металла. В соответствии с принципом направленной кристаллизации наиболее толстые части отливки стараются располагать при заливке наверху, а более тонкие — внизу. Поэтому прибыли большей частью располагают наверху, но иногда они питают жидким металлом местные термические узлы, расположенные сбоку или в нижней части формы, и размещаются около них. Эффективность работы прибыли обеспечивается при соблюдении следующих условий:

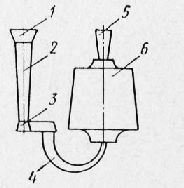

Рис. 2. Литниковая система с рожковым питателем:

1 — воронка; 2 — стояк; 3 — литниковый ход; 4 — рожковый питатель; 5 — выпор; 6 — отливка

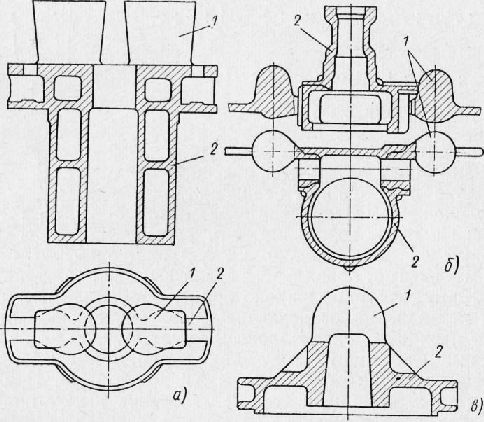

3) форма прибыли и место ее установки должны обеспечивать свободный доступ жидкого металла из прибыли в те участки отливки, где недостаток металла; Прибыли бывают прямые (рис. 3, а) и отводные (рис. 3, б). Прямые прибыли устанавливают непосредственно на питаемый узел, их делают открытыми или закрытыми (рис. 3, в).

Рис. 3. Типы прибылей:

а — прямые (верхние); б — отводные (боковые); в - сферические; 1 — прибыль; 2 — отливка

Закрытые прибыли экономичнее открытых, применяются при машинной формовке и в случаях, когда верхняя опока очень высокая. С целью улучшения работы закрытой прибыли средних размеров ее с помощью трубки соединяют с атмосферой. Закрытые прибыли позволяют также использовать различные способы создания газового давления. Открытые прямые прибыли (рис. 3, а) часто применяют при изготовлении крупных ответственных отливок, когда требуется доливка металла или засыпка поверхности прибыли различными материалами, выделяющими тепло- или уменьшающими скорость охлаждения, а также при изготовлении тонкостенных отливок большой протяженности для облегчения удаления газов из полости формы. Отводные прибыли применяют для питания местных термических узлов, а также для питания нескольких мелких отливок. Отводные прибыли питают отливку значительно хуже прямых. Они должны располагаться несколько выше питаемого узла (рис. 3, б), а шейка, соединяющая прибыль с питаемым узлом, должна быть короткой и иметь сечение с наименьшей поверхностью охлаждения. Эти прибыли применяют в случае крайней необходимости и часто их действие усиливается давлением газа или воздуха. Отделение прибыли от отливки является трудоемкой операцией; от стальных отливок прибыли отделяют автогенной резкой, от отливок из цветных сплавов — ленточными или дисковыми пилами или другими способами. С целью уменьшения затрат на эту операцию в некоторых случаях применяют легкоотделяемые прибыли (рис. 4), которые отделяются от отливки диафрагмой из тонкого листового железа или стержневой смеси. Через небольшое отверстие диафрагмы металл из прибыли поступает в затвердевающую отливку. Диафрагма не должна влиять на тепловой режим прибыли. Благодаря малой площади соприкосновения с отливкой прибыль легко отделяется от отливки после охлаждения ударом молотка. Однако условия питания, а также поверхность отливки несколько ухудшаются, поэтому устанавливают их на необрабатываемую поверхность и при получении неответственных отливок. В зависимости от конфигурации и массы стальных отливок объем прибыли составляет 25-60% объема отливки. При изготовлении отливок из цветных сплавов (медных, алюминиевых, магниевых) масса прибыли с литниковой системой составляет 35-85% общей массы металла, залитого в форму. Таким образом, расход металла на прибыли может достигать значительных величин, что резко снижает выход годного литья. В целях экономии металла прибегают к различным технологическим мероприятиям; уменьшают объем прибылей, увеличивают эффективность их работы. Чем дольше металл в прибыли остается жидким, тем лучше работает прибыль и тем меньше могут быть ее размеры. Для улучшения работы прибыли в нее непосредственно подают жидкий металл, что можно осуществлять либо повторной долив-кои металла непосредственно в охлаждающуюся прибыль, либо дополнительным подводом металла в нижнюю часть прибыли. сухим ДеНИ6 металла в прибыли уменьшается при засыпке ее и т пест?ом молотым шлаком, древесным углем, люнкеритом техничёскл7°НКерИТ’ Содержащий силикокальций, ферросилиций в жидком Ю селитру и окалину, сохраняет металл прибыли А М состоянии длительное время. Под действием тепла металла в люнкерите развиваются химические процессы, сопровождающиеся значительными выделениями тепла.

Рис. 4. Легкоотделяемая прибыль:

1 -прибыль; 2-отливка; 3 — диафрагма

На практике применяют прибыли, форму которых облицовывают экзотермическими смесями. Тепло, выделяемое при химических реакциях между составляющими формовочной смеси, обогревает прибыль и металл в ней длительное время находится в жидком состоянии.

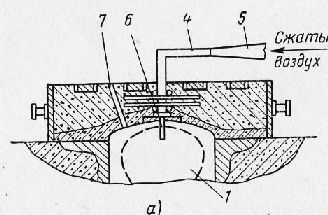

Рис. 5. Прибыли с принудительным давлением:

а — с подводом сжатого воздуха; б — с газовым давлением; 1 — прибыль; 2 — отливка; 3 — патрон с газотворным веществом; 4 — стальная трубка; 5 — гибкий шланг; 6 — керамическая трубка; 7 — выпор

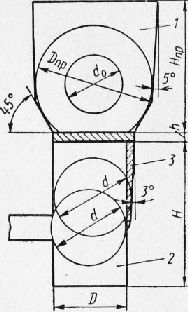

При изготовлении крупных ответственных отливок, к которым предъявляют повышенные требования в отношении плотности и механических свойств, иногда устанавливают прибыли с подводом к ним сжатого воздуха. Сжатый воздух поступает в прибыль через гибкий шланг, надетый на стальную трубку. В трубку вставлена керамическая трубка с несколькими отверстиями; керамическая трубка входит внутрь прибыли. Продолжительность действия и величина давления зависят от толщины стенки отливки, температуры металла и других факторов. Эти прибыли увеличивают выход годного литья до 75-80%, что достигается за счет уменьшения высоты и объема прибылей. На практике применяют также прибыли, работающие под газовым давлением, при изготовлении мелких, средних и крупных отливок, подвергаемых гидравлическим испытаниям, а также при большой протяженности питаемых узлов. В прибыль вводят керамический или металлический патрон с га-зотворным веществом, состоящим из мела, смешанного с коксом или углем. Толщину оболочки патрона рассчитывают таким образом чтобы’ она расплавилась или разрушилась только после образования на поверхности прибыли и отливки тонкой корки затвердевшего металла. Газотворное вещество начинает разлагаться и выделять газы, которые создают в полости прибыли давление и вытесняют металл в отливку. Таким образом, как и при применении прибылей с воздушным давлением, металл отливки до конца затвердевания находится под давлением газов, что обеспечивает необходимую плотность металла и улучшает работу прибыли (в ней образуется значительная усадочная раковина, а в отливке уменьшаются усадочные поры). Расход металла на прибыль снижается до 20%. Расчет прибыли. Размеры прибылей рассчитывают по зависимостям, полученным экспериментально или на основе производственных данных. Один из распространенных методов расчета прибылей является метод вписанных окружностей. Этим методом определяют ширину или диаметр нижнего сечения прибыли. В массивное сечение отливки вписывают окружность диаметра d так, чтобы она касалась контуров отливки. По наружному контуру получается напуск, который удаляется при механической обработке отливки. Угол наклона для напуска 3°, угол наклона боковой образующей для открытой прибыли 5°; высота припуска h на отрезку прибыли в зависимости от толщины отливки 10-40 мм. После определения объема металла, необходимого для компенсации усадочной раковины, образующейся в теле отливки, выбирают форму прибыли (шара или цилиндра) и определяют диаметр шара d0 (или основания цилиндра). Для цилиндрических прибылей значение d0 находят по номограммам в зависимости от высоты Н и диаметра D питаемого узла.

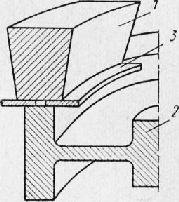

Рис. 6. Расчет прибыли:

1 — прибыль; 2 — отливка; 3 — напуск

Реклама:Читать далее:Заливка формСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|