|

|

Категория:

Кузнечные работы Монтажные и наладочные работы, проводимые на гидравлических прессах, включают сборку и соединение деталей и узлов пресса, монтаж трубопроводов, аппаратуры управления и других элементов привода, а также испытания и наладку. Обычно гидравлические прессы небольших усилий и массы прибывают к месту монтажа в собранном виде. Это резко снижает трудоемкость монтажных работ. Гидравлические прессы средних усилий транспортируются собранными узлами. В зависимости от размеров и массы станины перевозят в сборе или в виде отдельных деталей — колонн и поперечин. Небольшие цилиндры, а также органы управления транспортируют в сборе. Цилиндры больших размеров иногда перевозят в разобранном виде (без плунжеров и фланцев).

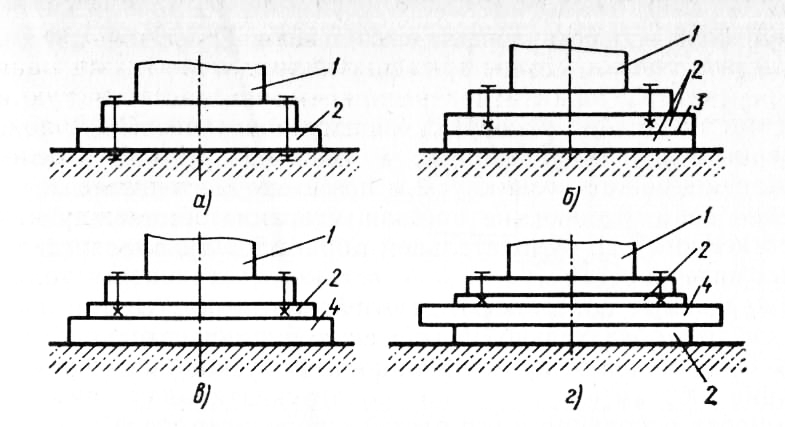

Рис. 1. Схемы перемещения тяжелых деталей кузнечно-прессовых машин внутри цеха при монтаже: На заводе-изготовителе такие прессы перед отправкой проходят контрольную сборку, во время которой проверяется работа механизмов, а также нормы точности изготовления узлов и деталей. Результаты этой проверки фиксируются в заводском акте технической приемки. Контрольная сборка значительно упрощает монтаж и наладку пресса на месте установки. Доставка прессов средних и особенно больших усилий к месту монтажа представляет собой довольно сложную техническую задачу. Для транспортировки деталей уникальных прессов массой до 200—300 т иногда приходится прокладывать от магистрали до места установки специальные железнодорожные пути. От путей в зону монтажа детали и узлы перемещают на стальных листах. Эти листы могут скользить непосредственно по грунту или по другому металлическому листу толщиной 15— 20 мм, обильно смазанному солидолом. Усилие, которое требуется для передвижения груза, можно значительно уменьшить, если применить катки из труб диаметром 50—70 мм, которые перемещаются или непосредственно по грунту, или по металлическим листам. При использовании схемы, показанной на рис. 1, для транспортировки груза массой 100 т требуется усилие около 200 кН. а при массе груза 200 т — около 400 кН. Такое тяговое усилие можно получить от нескольких тракторов или электрических лебедок с применением четырехниточных полиспастов. Применив катки, можно понизить тяговое усилие примерно вдвое. При монтаже нижней поперечины гидравлического пресса необходимо тщательно проверить чистоту поверхностей в местах сопряжения с другими деталями, а также отсутствие коробления. Коробление может возникнуть в процессе длительного хранения, особенно если отливки не прошли старения (естественного или искусственного) до окончательной обработки привалочных и посадочных поверхностей. Сопрягаемые поверхности деталей поперечин (если они составные) следует обязательно проверить на параллельность с помощью струн. Отклонение от прямолинейности допускается не более 0,1 мм на длине 1000 мм. Выверку основания и его частей в горизонтальной и вертикальной плоскостях рекомендуется выполнять с помощью контрольных линеек, точных уровней и нитей с отвесами. Горизонтальность плоскости основания обеспечивается клиньями, забиваемыми между основанием и фундаментом. Отклонение от горизонтальности верхней плоскости нижней поперечины не должно превышать 0,1 — 0,15 мм на длине 1000 мм. При монтаже колонн и гаек гидравлических прессов для каждой колонны необходимо проверить: Перед монтажом гидравлических цилиндров их необходимо очистить от смазки и осмотреть. На рабочей поверхности цилиндра не должно быть раковин, трещин, следов коррозии. Поверхность плунжера после удаления консервирующей смазки рекомендуется заполировать мелкозернистой наждачной бумагой. Качество сопряжения плунжер — втулка цилиндра проверяется на краску. В случае необходимости втулку цилиндра следует пришабрить по плунжеру. При монтаже цилиндров используют одну из двух схем: установку цилиндра после монтажа верхней поперечины или установку цилиндра на опущенной подвижной поперечине до установки верхней поперечины. Большой объем работ при монтаже и наладке гидравлических прессов связан с установкой труб. Предварительно трубы подвергаются тщательному внешнему осмотру, обнаруженные дефекты устраняют зачисткои напильником или наждачным кругом. Глубина зачистки должна быть не более 10% толщины стенки трубы; если при такой глубине вывести дефект не удается, труба отбраковывается. Затем трубу разрезают на мерные части ацетиленокислородным пламенем или другим способом. На концах полученных мерных труб нарезают резьбу, протачивают торцы и (при необходимости) переходят к гиб-ке. Для труб диаметром до 25 мм гибка проводится вхолодную. Трубы диаметром свыше 50 мм гнут вгорячую с набивкой песком, трубы диаметром до 50 мм — без каоиБки. Для набивки трубу ставят вертикально, нижний конец ее забивают деревянной пробкой. Сверху засыпают крупнозернистый, тщательно просеянный речной песок, который стараются распределить равномерно. Трубу нагревают в открытых горнах, работающих на коксе, торфе, древесном угле, до температуры 950—1000 °С; при этом труба приобретает светло-красный цвет. Гибку вручную осуществляют по шаблонам, выполненным из железных листов или газовых труб. Гибка должна выполняться плавно; если появляются гофры или труба начинает выпучиваться, гибку прекращают, так как это указывает на неправильную подготовку трубы к гибке. Довольно широко применяется машинная гибка труб на специальных гидравлических или механических переносных прессах. Рама такого пресса может раздвигаться в зависимости от радиуса гибки; шаблоны (на ползуне) и (неподвижный) при необходимости могут быть заменены. После охлаждения трубу очищают от пригара, песка и окалины и подвергают травлению в специальных ваннах в 20%-ном растворе соляной или серной кислоты. Затем трубу промывают известковым раствором и водой, быстро просушивают с помощью газовой горелки. Далее на трубы навертывают фланцы. Способы соединения труб между собой и присоединения их к оборудованию показаны на рис. 69. При установке трубы, соединяющей оборудование и подводящий трубопровод, сначала крепится присоединительный фланец, а затем соединительный. Это связано с тем, что если труба не устанавливается на место, подводящий трубопровод можно несколько передвинуть. Если трубу надо вставить между стационарными частями прессовой установки (например, между водораспределителем и одним из цилиндров пресса), то она должна быть изогнута так, чтобы фланцы за счет пружинения трубы сами прижимались к оборудованию.

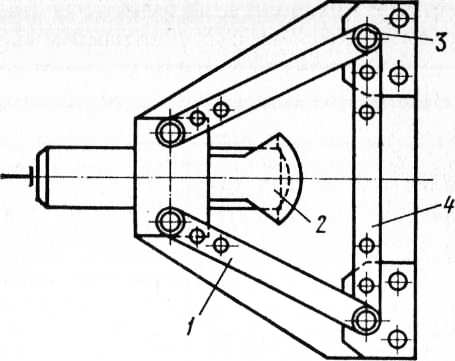

Рис. 2. Переносной гидравлический пресс для гибки труб: К наладке приступают после полного окончания монтажных и слесарных работ как на самом прессе, так и на вспомогательных механизмах. Перед началом наладки площадку рядом с прессом освобождают от посторонних предметов. Проверяют, исправны и плотно ли закрываются запорные вентили гидросистем: для этого жидкость под давлением подают в магистраль при закрытых вентилях. Если они исправны, манометры, расположенные за вентилями, не должны показывать давления. Наладочным работам должна непосредственно предшествовать проверка исправности и работоспособности систем смазки прессовой установки. Наладка прессовой установки проводится в два этапа: наладка гидропривода, затем наладка собственно пресса. Последовательность работ по наладке гидропривода определяется его конструктивной схемой. Наладка насосно-аккумуляторной станции проводится в следующем порядке: проверка аппаратуры контроля уровня, зарядка станции воздухом высокого давления, зарядка станции жидкостью высокого давления (включая окончательную отладку аппаратуры контроля уровня), пуск станции, в том числе наладка насосов и регулировка предохранительных клапанов. Наладка индивидуального привода ограничивается пуском и -опробованием насосов, а также регулированием предохранительных клапанов. После окончания наладочных работ по гидроприводу приступают к опробованию узлов и механизмов собственно пресса. Для этого сначала проводят наружный осмотр и регулируют оборудование в статическом положении, при этом особое внимание уделяется регулировке аппаратуры органов управления — клапанов или золотников, а также системы рычагов управления. Затем приступают к гидравлическим испытаниям трубопроводов и аппаратуры систем низкого и высокого давления. Гидравлические испытания обычно проводят на отдельных участках трубопроводов. В этом случае испытываемый участок посредством вентилей отделяют от остальных, трубопровод заполняют водой, одновременно через воздушные клапаны выпускают воздух. К трубопроводу подключают ручной насос, с помощью которого давление поднимают до величины, в 1,5 раза превышающей рабочее, и делают пятиминутную выдержку. Если давление (по показаниям манометра) не падает, его снижают до рабочего и осматривают трубопроводы и другие элементы гидросистемы, обстукивая их молотком. Отсутствие течи в соединениях труб, клапанах и т. д. свидетельствует о том, что дефектов нет. При обнаружении дефектов их устраняют только после снятия давления. Далее выполняется зарядка и наладка наполнительной системы в сочетании с опробованием холостого хода подвижной поперечины, после этого производят наладку и опробование вспомогательных механизмов: привода стола, выталкивателей и др. Затем налаживают мультипликатор, если он имеется в прессовой установке, и, наконец, опробуют механизмы пресса на холостом ходу для проверки правильности их взаимодействия (при этом линии подвода жидкости высокого давления должны быть перекрыты). Устранив обнаруженные неполадки, переходят к опробованию пресса на рабочем ходу, заключительной частью которого является получение готовых изделий. При этом проверяется точность работы пресса. Некоторые из перечисленных работ могут вестись параллельно. В процессе опробования прессовой установки могут возникнуть неполадки, подлежащие устранению. Реклама:Читать далее:Наладка насосов, компрессоров и регулирующей аппаратуры насосно-аккумуляторных станцийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|