|

|

Категория:

Ремонт промышленного оборудования При ремонте металлорежущего оборудования наряду с восстановлением работоспособности механизмов, увеличением долговечности деталей и сборочных единиц основное внимание уделяется восстановлению точности работы ремонтируемого станка. Поэтому технологический процесс ремонта металлорежущих станков разрабатывается главным образом для решения этой наиболее трудной задачи.

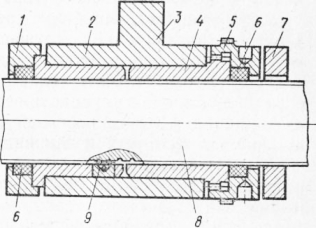

Рис. 1. Винт—гайка качения поперечной подачи суппорта станка 16К20ФЗ: При сопоставлении технологических процессов, разрабатываемых для ремонта разного вида металлорежущего оборудования, становится ясно, что значительная часть механизмов и деталей этих станков ремонтируется одними и теми же или очень схожими методами. Поэтому в качестве образца для освещения методов ремонта металлорежущего оборудования приведем методы ремонта одного из наиболее распространенных типов станков — токарного. Чтобы определить, какой ремонт необходим данному станку, надо знать износ деталей, и в первую очередь базовой сборочной единицы — станины. В процессе ремонта передней бабки и коробки скоростей особое внимание уделяют ремонту шпинделя, подшипников, корпуса передней бабки, муфт, систем передач, валов и т. д. Шпиндель с приданными ему деталями является одной из основных сборочных единиц, определяющих качество работы токарно-винторезного станка. Ремонт суппорта обычно заключается в пригонке плоскостей, сопрягающихся со станиной станка. При ремонте фартука восстанавливают основные изношенные детали: ходовой винт, ходовой валик, маточную гайку, зубчатые колеса, валики, подшипники и втулки. Наиболее трудоемкая работа — соединение ходового винта и ходового валика с опорными кронштейнами, коробкой подач и фартуком, так как ремонт станины и суппорта нарушает расстояние от плоскости станины до оси ходового винта. Практика показывает, что проведение ремонта оборудования по единым типовым технологическим процессам обеспечивает строгую последовательность выполнения ремонтных операций, что укрепляет трудовые навыки, повышает качество ремонта, так как при этом исключается необходимость повторных разборок и подгонок. Проведение ремонта по единой типовой технологии с применением оригинальных контрольно-измерительных приборов, широким использованием пластических материалов, с восстановлением и упрочнением изношенных деталей передовыми методами, сокращением трудоемких шабровочных операций приводит к заметному снижению стоимости ремонта и повышению его качества. Составление графика ремонта. В ремонтном деле к моменту сборки отдельные детали могут быть не полностью изготовлены или отремонтированы (в отличие от сборки нового станка). Это усложняет ведение ремонта. Поэтому ремонт должен быть правильно организован и проводиться по графику, составленному заранее. Основой для составления графика является типовая технология ремонта, укрупненные нормы на выполнение работ, а также продолжительность ремонта, которая должна соответствовать сроку, назначенному по плану. Учитывают состав и квалификацию членов бригады. Длительность каждой операции на графике отмечается горизонтальной, а начало и конец — вертикальной линиями. График дает возможность видеть ход выполнения операций на каждый день, Реклама:Читать далее:Компрессоры, особенности ремонта и эксплуатацииСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|